高岭土原位无溶剂法合成小粒径ZSM-5分子筛

2020-03-18张培青刘思成郑淑琴

张培青 刘思成 郑淑琴

(湖南理工学院,岳阳 414000)

0 引 言

ZSM-5沸石分子筛是一种拥有独特结构和优异性能的高硅沸石分子筛,在石油化工、能源化工、生物化工及环保吸附等领域的应用得到了广泛的研究[1-3]。目前,大规模工业生产ZSM-5沸石分子筛的方法主要以水热合成法为主。水热合成法分为模板剂法和晶种法,以天然粘土为原料添加晶种合成分子筛的原位晶化法是最重要的一种晶种法。而传统的合成方法除了反应条件严苛还存在着大量的废液溶剂,可引发环境污染及资源浪费等问题[4-6]。因此,绿色环保、方便高效的无溶剂法便成为广大学者研究的热点[7-9]。目前应用于分子筛研究中的无溶剂法主要以化学试剂法为主。其中Ren课题组[10],通过调节Na2SiO3·9H2O和SiO2两种混合硅源的比例,并在体系中加入有机模板剂四丙基溴化铵(TPABr)和一定的杂原子源,将所有原料混合后充分研磨转入聚四氟乙烯反应釜中反应合成出S-M-ZSM-5(M=Si、Al、Fe、Ga、B)。Qinming 课题组[11]结合无有机模板剂和无溶剂的合成条件,主要以Na2SiO3·9H2O、Al2(SO4)3·18H2O及SiO2为硅铝源,并添加ZSM-5的晶种,将原料混合研磨20 min后置入反应釜,在180℃反应13 h,最终获得ZSM-5分子筛,开发了一种环保高效的ZSM-5分子筛的合成途径。

高岭土是一种天然非金属矿物,其理想化学式为Al2O3·2SiO2·2H2O,由硅氧四面体铝氧八面体共享交错而成,是合成分子筛的天然硅铝源。由于其资源丰富、价格低廉及性能优越等特点被众多领域广泛关注。Howell[12]最早发明了以高岭土为原料合成分子筛,主要是将高岭土经过喷雾干燥等方式成型后,再经过高温焙烧的活化处理,高岭土中的活性硅铝成分为合成分子筛的硅铝源,剩余部分形成的基质为整个分子筛的载体。以原位晶化技术合成的分子筛其基质热容大并拥有丰富的内表面和孔结构,因此该技术合成的分子筛的稳定性较好、利用率更高且使用寿命延长。国内外学者在原位技术的研究里以添加模板剂的水热合成体系研究为主[13-15]。近年来,通过晶种法合成 ZSM-5的研究日趋饱和[16-20],而改性的高岭土合成分子筛的研究逐渐增多,如有学者将高岭土进行低温固相碱熔活化[21]、碱处理[22]、有机物插层[23-24]等方法改性,在常规水热条件下合成分子筛。对于以高岭土为原料合成分子筛的研究,主要以水热法为主,无溶剂法暂时还未得到关注。有学者以高岭土为原料通过无溶剂法高效快速的合成出了新型杂环化合物及有机衍生物[25-26]。

有机模板剂和溶剂废液无疑是实现绿色化合成分子筛的主要障碍。因此,我们结合原位晶化法和无溶剂法(本文因书写方便,将该方法记为原位无溶剂法),以高岭土为原料在不添加有机模板剂和溶剂的基础下,通过晶种诱导在最佳合成条件下绿色高效的合成出了ZSM-5分子筛,并通过一系列表征与原位晶化水热法合成的ZSM-5进行了对比。

1 实验部分

1.1 ZSM-5沸石分子筛的制备

高岭土前处理:将高岭土(中国高岭土公司)及水混合得到的浆液喷雾干燥制备成高岭土微球,并在800℃下焙烧4 h进行活化处理(记为高岭土微球)。

原位无溶剂法合成ZSM-5分子筛:将上述的高岭土微球转入研钵中,加入一定比例的水玻璃(长沙万方化工有限公司,wSiO2=20.5%,wNa2O=6.5%)、白炭黑(天津化学试剂厂,wSiO2=99%)及ZSM-5晶种(淄博齐创化工科技开发有限公司产品,nSiO2/nAl2O3=240,相对结晶度α0=98.9%),研磨均匀后,通过硫酸溶液(天津化学试剂厂,3 mol·L-1)和氢氧化钠溶液(天津化学试剂厂,5 mol·L-1)调节 pH为11~12。再将上述原料研磨20 min后转入反应釜中,在150℃下恒温晶化60~72 h。反应结束后,经过过滤、洗涤、干燥,得到晶化产物(记为W-ZSM-5)。

原位水热法合成ZSM-5分子筛:将水玻璃、氢氧化钠溶液、水、高岭土微球依次加入烧杯中混合均匀(体系的配比为,nSiO2/nAl2O3=40、nNa2O/nSiO2=0.30、nH2O/nNa2O=200);用硫酸和氢氧化钠调节体系pH值至11~12后,转入聚四氟乙烯为内衬的不锈钢反应釜中;在150℃下恒温水热晶化72 h,反应结束,经过滤、洗涤、干燥,得到ZSM-5晶化产物(记为S-ZSM-5)。

1.2 产物的表征

ZSM-5的物相分析通过日本理学Rigaku-DMaxrA 12 kW型X射线衍射仪测试(Cu靶Kα辐射,波长λ=0.154 056 nm,管电压为40 kV,管电流为40 mA,发散狭缝和散射狭缝扫描速度为8°·min-1,扫描范围 3°~35°),根据式(1)计算合成的 ZSM-5 相对结晶度:

式(1)中 I2θ、I2θ,0,分别为待测样品和标准样品在 2θ为22.5°~25°之间特征峰峰高之和;α0为标准样品ZSM-5的相对结晶度。

ZSM-5的比表面积和孔径通过美国Micromeritics ASAP 2020型自动吸附仪测试,使用BET(Brunauer-Emmett-Teller)公式计算比表面积,BJH(Barrett-Joyner-Halenda)法计算孔径分布;ZSM-5的晶体形貌和晶粒大小采用JSM-6330F型(工作电压为10.0 kV,工作距离为10.9 mm,Signal A=lnLens)扫描电子显微镜(SEM)和美国FEI Tecnai G220透射式电子显微镜(TEM,工作电压为200 kV)观察;ZSM-5的酸强度则通过美国麦克AutoChemⅡ2920全自动程序升温化学吸附仪测量。

2 结果与讨论

2.1 原位无溶剂法合成ZSM-5分子筛的最佳合成条件

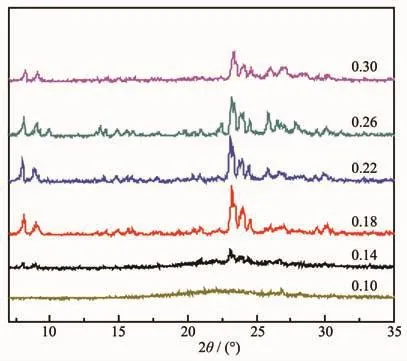

2.1.1 钠硅比

图1分别为不同钠硅比(nNa2O/nSiO2)合成ZSM-5的XRD图及其对合成ZSM-5分子筛结晶度的影响。由图1可知,通过无溶剂原位合成的W-ZSM-5分子筛的衍射特征峰及 (101)、(200)、(501)、(303)和(133)晶面与ZSM-5沸石标准卡片(PDF No.01-084-0385)一致,表明通过无溶剂研磨合成的方式能够成功原位合成出ZSM-5分子筛。图1表明不同钠硅比对合成体系的结晶度有一定的影响:当钠硅比为0.10~0.14时,结晶度较低,最高只达14.3%;当钠硅比较低时,反应体系中没有足够的碱度使合成体系中的高岭土微球的活性硅和活性铝反应形成分子筛;当钠硅比为0.18~0.22时,分子筛的结晶度在55%左右;当钠硅比为0.26~0.30时,分子筛的结晶度随之下降并有较多杂晶生成。由此可见,通过有效研磨将Na+吸附进高岭土微球后,在高温和强碱氢氧根离子的作用下,促使高岭土微球中的硅、铝物种进行解聚重排且凝胶化,并与合成体系中的额外硅源形成无定型的氧化硅和氧化铝从而合成ZSM-5分子筛。因此,钠硅比对无溶剂原位合成体系同样有较大的影响,只有适当的钠硅比才能合成出ZSM-5

图1 不同制备的ZSM-5分子筛的XRD图Fig.1 XRD patterns of the ZSM-5 samples with different分子筛。无溶剂原位合成ZSM-5分子筛的最佳钠硅比为0.18~0.22。

2.1.2 晶种投入量

图2分别为不同晶种投入量 (以高岭土微球的质量比计)合成ZSM-5的XRD图及其对合成ZSM-5分子筛结晶度的影响。由图2可知,不同晶种投入量对合成分子筛的结晶度有一定的影响。当晶种投入量为1%时,分子筛的相对结晶度较低;当晶种投入量为3.0%~7.0%时,分子筛的相对结晶度随着晶种量增加逐步增大;继续增加晶种用量,分子筛的相对结晶度出现了降低的趋势,说明此时已达到晶种投入量的饱和值,再增加晶种投入量对分子筛合成体系的结晶度没有正面影响。这也印证了马跃龙[27]的研究,在分子筛晶体生长过程中分为诱导期和晶体生长期,晶种起提供成核中心以缩短诱导期和抑制其他晶相生成的作用,晶种投入量越大,诱导期越短,但当晶种投入量达到饱和值时,则对合成体系中晶体生长等影响较小。因此,晶种投入量对无溶剂原位合成体系的晶体生长有一定的影响,只有适宜的晶种投入量才能经济高效合成出ZSM-5分子筛。无溶剂原位合成ZSM-5分子筛的最佳晶种投入量为5.0%。

图2 不同晶种投入量(w/w)合成ZSM-5的XRD图Fig.2 XRD patterns of the ZSM-5 samples synthesized with different amounts of seeds

2.1.3 反应时间

一般认为分子筛晶体的生长过程划分为诱导期和晶体生长期,由图4和图5可知,W-ZSM-5分子筛样品在合成时间20~55 h之间缓慢的形成,分子筛的结晶度从10%增长至45%左右,这一过程便是形成晶核的诱导期;当W-ZSM-5分子筛样品的合成时间在60~70 h之间时,结晶度增长至最大值55%左右,这一过程是晶体生长期;而当合成时间超过70 h之后,分子筛的结晶度反而降低,出现了大量杂晶生成。这与一些文献[28]的研究结果相似,当晶化时间超过一定值时,生成的分子筛会在碱性条件下部分溶解,部分产物会发生转晶行为。因此,无溶剂原位合成ZSM-5分子筛的最佳合成时间为70~80 h。

图3 不同晶化时间合成W-ZSM-5分子筛的XRD图Fig.3 XRD patterns of the WZSM-5 samples synthesized with crystallization times

图4 不同晶化时间合成W-ZSM-5分子筛的晶化曲线图Fig.4 Crystallization curve of W-ZSM-5 samples synthesized with crystallization times

2.2 水热原位法与无溶剂原位法合成ZSM-5分子筛的对比

本文对水热原位法和无溶剂原位法合成的ZSM-5分子筛(两体系的硅铝比均为40)在结晶度、孔结构、晶体形貌、晶粒大小及酸强度进行对比。

2.2.1 结晶度

图5为2种合成方法合成的ZSM-5分子筛的XRD图。由图5可知,2种方法均可成功合成ZSM-5分子筛,通过计算得出二者W-ZSM-5和S-ZSM-5的相对结晶度分别为59.8%和56.9%,由此可见无溶剂法合成ZSM-5的结晶度略高于水热合成法。研究表明,原位水热反应完成后的溶剂废液中含有部分活性硅、活性铝的成分,这说明硅铝源未能全部参与到合成反应中,而无溶剂法通过研磨的方式将硅铝源及晶种充分接触,有利于分子的有效碰撞和自发扩散。同时研磨过程中所产生的热量既增加了体系的总自由能,使体系组分表面自由能增加达到活化,又能转换为动能的形式促使颗粒物的有效碰撞防止颗粒物聚集,确保产物分子的分散性和形貌尺寸均一性。因此,在相同的硅铝比的条件下,无溶剂法合成的ZSM-5比水热反应合成的结晶度高。

图5 ZSM-5样品的XRD图Fig.5 XRD patterns of the ZSM-5 samples

2.2.2 孔结构的对比

图6 ZSM-5样品的N2吸附-脱附等温线Fig.6 N2adsorption-desorption isotherms of the ZSM-5 samples

表1 ZSM-5样品的BET比表面积(SBET)、平均孔径和孔体积(VP)Table 1 BET specific surface area(SBET),average pore size and pore valume(VP)of ZSM-5 samples

图6为2种方法合成的ZSM-5分子筛的吸附-脱附等温线。由图可知,二者的等温线均属于IUPAC分类中的Ⅳ型,在P/P0为0.10~0.45时吸附量平缓增加,而在P/P0为0.45~1.0时样品存在毛细凝聚的H3滞后环。由于2种方法都以高岭土为原料,因此合成的ZSM-5分子筛均含有介孔结构。

表1为2种方法合成的ZSM-5分子筛的BET比表面积和孔结构参数。由表可知,原位无溶剂法合成的W-ZSM-5的平均孔径和比表面积分别为9.4 nm和240 m2·g-1,而原位水热法合成S-ZSM-5的平均孔径为9.7 nm和216 m2·g-1,二者差别较小。

2.2.3 晶体形貌和晶粒大小

图7为2种方法合成的ZSM-5分子筛的SEM图和TEM图。由图7可知,S-ZSM-5分子筛的晶体粒径约为5 μm,W-ZSM-5分子筛的晶体粒径约为2 μm,原位无溶剂法合成的晶体粒径明显较小,粒径越小则拥有的更多的比表面积和较短的晶内孔道,能够增加催化活性,提高催化剂利用率等。此外,对比SEM和TEM图可知,W-ZSM-5分子筛的晶体表面较为光滑,轮廓较为圆润,可以更大地接触到反应体系。

2.2.4 酸强度的对比

由图8中可知,S-ZSM-5和W-ZSM-5的分别在190和340℃附近均出现了脱附峰,通常这2个脱附峰被分别归属于从L酸性位和B酸性位脱附下来的氨[29-30]。由此可得,二者具有相同类型的酸性位。此外,S-ZSM-5和W-ZSM-5分子筛在低温区的脱附峰面积几乎相同,但是高温区W-ZSM-5的脱附峰面积略高于S-ZSM-5分子筛的脱附峰面积,表明2种分子筛均具有相同的L酸性位,但W-ZSM-5分子筛的B酸性位略多一点。通常认为B酸性位是由骨架铝所提供的,这也体现了无溶剂法能将原料中的铝源充分利用,并且研磨手段也能最大效率的将铝引入分子筛的骨架。由此证明,由无溶剂法合成的ZSM-5分子筛在产物性能方面略优于水热原位法合成的ZSM-5分子筛,且合成步骤简便,反应釜利用率高,不添加有机模板剂和不产生溶剂废液。这种绿色高效的无溶剂原位法合成ZSM-5分子筛将会有很好的工业化前景。

图7 ZSM-5的SEM和TEM图Fig.7 SEM and TEM images of ZSM-5 samples

图8 ZSM-5的TPD-NH3曲线Fig.8 TPD-NH3curves of ZSM-5 samples

3 结 论

系统地研究了原位无溶剂法中钠硅比、晶种投入量、反应时间对ZSM-5分子筛合成的影响。通过对结晶度、孔结构、酸强度、晶体形貌及晶粒大小几个方面与原位水热法合成的ZSM-5分子筛的对比可知,原位无溶剂法合成的ZSM-5分子筛的结晶度、酸强度都较高,晶粒小且晶体表面光滑轮廓圆润,孔结构相似。此外,由于原位无溶剂法没有溶剂,不仅解决了合成体系压力较大和废液排放的问题,还提高了反应釜容积的利用率。