天然气净化装置胺液水冷器管束腐蚀失效分析*

2020-03-18杰1刘希武

张 杰1,李 辉,刘希武

(1.中国石油化工股份有限公司中原油田普光分公司,四川 达州 636156;2.中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003)

国内某天然气净化装置第三联合132系列装置中间胺液冷却器E105在投用近5 a后,发生了腐蚀泄漏。E105水冷器基本参数:代号BFU1800X11009X70,为U型列管式,材质10号钢,管内壁涂有SHY-99涂层(涂层厚度约150 μm)。分析胺液水冷却器的腐蚀原因和机理,对解决腐蚀泄漏的问题很有必要。

1 试验分析方法

E105水冷器运行及设计参数见表1。

表1 E105运行及设计参数

为确定E105水冷器管束腐蚀穿孔的原因,对管束外部典型腐蚀部位进行形貌观察,检查管束内外壁腐蚀情况,找出泄漏点。选取典型腐蚀部位沿轴线剖开,利用显微镜观察管束内壁涂层的完整性。利用扫描电镜(SEM)对泄漏换热管段内表面形貌进行微观观察,对典型腐蚀部位(如腐蚀坑)内外腐蚀产物进行能谱分析(EDS),以确定管束的腐蚀形貌和腐蚀产物的成分。对腐蚀产物进行物相分析,以确定管束内外壁腐蚀产物的组成。对管束材质化学成分进行分析,判断管束材质是否合格。对管束材质进行金相组织分析,判断管束材质在换热过程中是否发生不良组织转变。对水冷器管程和壳程工艺流体进行物理、化学性质分析,判断介质的腐蚀性。利用超声波测厚仪分别对有涂层部位和其他部位进行定点测厚,并估算管束整体腐蚀速率。利用API 581—2016《基于风险的检测技术》,分别估算在胺液侧和水侧碳钢的腐蚀速率,并与定点测厚得到的腐蚀速率进行对比。综合试验结果分析,并结合E105水冷器服役状况和相关文献分析总结,最终确定E105水冷器管束失效的原因和机理。

2 试验结果

2.1 形貌观察

现场管束内外部的宏观形貌见图1。

图1 管束宏观形貌

由图1可以看出,管束外壁表面粗糙,有浅的密集蚀坑,外表面发现有穿孔痕迹。沿轴向剖开该管束,发现内壁腐蚀产物沿轴向呈过渡分布,腐蚀产物越多的地方凹坑越密集。蚀坑宽度从内表面向外表面过渡逐步减少,蚀坑最长边约4.5 mm,远远大于外壁径长(1 mm)。

管束横截面见图2。由图2可看出,管束内部涂层厚度不均,涂层最厚处约0.18 mm,多数位置涂层厚度低于0.05 mm,最薄处已脱落,脱落后可见明显金属腐蚀坑。

管束内表面腐蚀坑内外的微观形貌见图3。由图3可见,坑内腐蚀产物疏松,坑外腐蚀产物较致密。

能谱分析结果见表2。由表2看出,坑内外存在的元素主要是O和Fe,还有S,Ca,P和Si少量元素存在,分布不均,坑内附近有S元素的富集,坑外富集更多的Ca,P,Si和Cr等元素。说明,内部有H2S的腐蚀产物生成,可能是硫酸盐还原菌引起的,坑外杂质元素富集较严重,推测是附生菌或其他杂质引起,具有典型的垢下腐蚀特征[1]。

图2 管束横截面(体视镜放大10X)

图3 内部腐蚀坑微观形貌

表2 管束内壁腐蚀坑内外能谱分析结果 w,%

2.2 材料分析

按照E105水冷器管束基体材料制备试样,对材质进行化学成分分析,结果表明管束各元素含量符合要求。

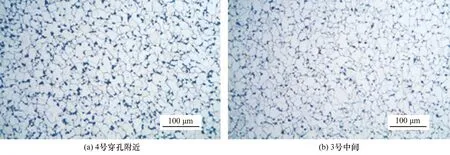

分别取腐蚀穿孔部位管束和腐蚀较轻部位管束,进行金相制样,经打磨、抛光和浸蚀后,金相组织见图4。由图4看出,4号管束腐蚀穿孔部位和3号管束腐蚀轻微部位管材的金相组织均为珠光体+铁素体,珠光体弥散分布在铁素体晶界上。两处金相组织没有明显差别,说明换热管在整个工作过程中,材质组织未发生转变。

2.3 腐蚀产物物相分析

对垢样进行烘干、研磨和过滤后,采用X射线衍射仪进行XRD分析,XRD图谱见图5。由 图5 可见:封头处垢样(水侧)主要物相为Fe3O4和FeOOH,还有一定量Ca和Mg的碳酸盐;管束外表面垢样(胺液侧)主要为结晶不完全的硫化物和单质硫。

图4 管束不同位置金相组织

图5 现场垢样XRD图谱

2.4 腐蚀速率计算

采用超声波测厚仪随机对7根管束进行定点测厚,每根管束分别随机选取6个位置和涂层对应部位选取6个位置进行测量,并计算平均腐蚀速率,结果见表3。由表3可以看出,上述管束均发生了一定程度的腐蚀减薄,随机部位与涂层部位测得的平均腐蚀速率差别仅0.05~0.1 mm/a,说明腐蚀减薄主要是由外部腐蚀(即胺液侧)引起。

表3 管道随机定点部位测厚

*运行时间为3年11个月,原始壁厚按2 mm计。

3 穿孔原因分析

3.1 穿孔源点

从理化分析结果和腐蚀形貌观察可知,管束外壁虽然存在湿硫化氢腐蚀环境,但从碳钢管束胺液侧较密集的浅腐蚀坑和估算平均腐蚀减薄速率为0.05~0.1 mm/a来看,换热器外壁胺液侧的腐蚀导致管束均匀减薄,并不是局部腐蚀穿孔的主要原因。

管束局部腐蚀穿孔主要是管束内侧腐蚀引起的,管束内表面涂层质量不佳,或在实际运行过程出现了老化或脱落现象,露出了金属基体,在水侧介质环境下发生了腐蚀,并最终造成穿透性蚀孔。从管束内表面已出现局部减薄但还未穿透以及穿孔部位内孔径大于外孔径等现象,可证实蚀孔产生于管束内表面(涂层脱落处)并向外扩展,即内部的循环水是引起穿孔的主要腐蚀性介质。

3.2 穿孔机理

虽然循环水水质符合相关标准要求,但是对碳钢而言仍具有一定腐蚀性(根据API581估算腐蚀速率为0.12 mm/a),特别是有溶解氧的存在,会加速碳钢的腐蚀。第Ⅱ循环水厂为敞开式系统,水中的溶解氧使碳钢发生氧去极化,生成Fe3O4和FeOOH等铁的氧化物(见图5封头),溶解氧浓度越大,钢的腐蚀速度越大[2-3]。

循环水侧一旦发生腐蚀,循环水不断蒸发,使水中难溶物质浓缩,因此容易在冷却器传热面沉积结垢,这样易造成垢下腐蚀[4]。垢下与垢外形成大阴极小阳极的氧浓差电池,最终造成闭塞区的自催化过程[5]。

此外,在这种氧浓差电池中,微生物作用不可忽视,尤其是铁细菌和硫酸盐还原菌[6-7]。由于垢下本身为贫氧区,再加上铁细菌作用,使Fe2+转化为Fe3+,使氧进一步消耗,造成厌氧环境,为厌氧性的硫酸盐还原菌的生长及对铁的腐蚀创造条件,从而进一步加速腐蚀,在水侧形成腐蚀坑(孔)。

腐蚀孔一旦形成,铁在蚀孔内溶解,生成Fe2+,为保持电中性,Cl-迁移到蚀孔中。蚀孔内会有高浓度的FeCl2。FeCl2水解产生H+和Cl-,pH值随之降低,孔内严重酸化。

孔内严重酸化的结果,使孔内的金属处于活化溶解状态,而孔外溶液仍然富氧,介质维持原状,表面相对维持钝态,从而形成了“活化(孔内)-钝化(孔外)腐蚀电池”使孔蚀扩展不断地进行,最终穿孔失效。

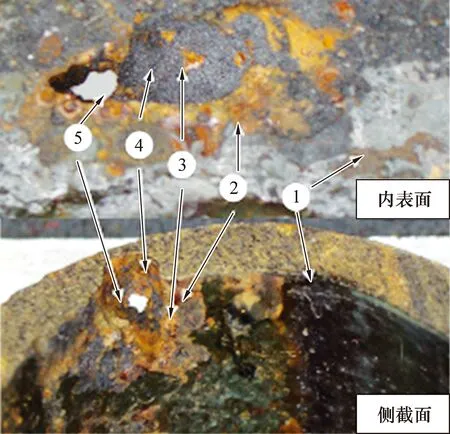

通过以上分析可知腐蚀穿孔的发生过程,具体见图6。由图6可知:①内壁SHY-99涂层在运行过程中发生局部剥落,露出金属。②在内侧循环水介质下,裸露金属成为腐蚀阳极,首先发生电化学腐蚀,形成腐蚀微坑。③腐蚀产物堆积,形成垢下腐蚀环境,加速坑内腐蚀,使微坑变宽变深。④外部富氧阴极反应为吸氧腐蚀,内部阴极反应由吸氧腐蚀向析氢腐蚀过渡,内部腐蚀加剧。⑤腐蚀的自催化酸化过程使孔蚀不断向外进行,最终导致管束穿孔失效。

图6 穿孔附近内表面和侧截面腐蚀情况

4 结 语

(1)E105水冷器管束穿孔泄漏主要由管束内部涂层损坏后,发生局部腐蚀导致。内侧涂层完整处耐蚀性优良,但在有涂层损坏剥落区域,在循环水作用下易发生局部腐蚀。

(2)管束均匀腐蚀速率在0.05~0.1 mm/a,其腐蚀减薄主要发生在外侧(胺液侧),内侧(循环水侧)的均匀腐蚀不明显。

(3)控制水冷器腐蚀的方法是保证涂层施工质量或升级换热管的材质,选用奥氏体不锈钢时,应该考察胺液环境中奥氏体不锈钢发生点蚀和氯化物应力腐蚀开裂的氯离子浓度临界值。