塔河重质原油电脱盐问题探讨*

2020-03-18李昀达1刘小辉

李昀达1,刘小辉,韩 磊

(1.合肥通用机械研究院有限公司,安徽 合肥 230031;2.中国石化青岛安全工程研究院,山东 青岛 266000)

近年来,塔河原油性质不断劣化,密度超过0.954 g/cm3,盐质量浓度为400~600 mg/L,沥青质质量分数超过15%。某炼油厂加工塔河原油,原油性质劣化导致电脱盐效率明显降低,其2号电脱盐装置自2010年开工以来运行状况欠佳,脱后原油盐含量过高,排水带油现象严重,使得后续加工装置结盐严重,水洗频次增加,设备腐蚀加剧。由于污水油含量过高导致污水处理压力大,超出污水处理场负荷的脱盐污水只能前注,造成一系列问题。该文分析了塔河原油的特点和电脱盐运行状况,提出了改进建议。

1 塔河重质原油电脱盐现状

某炼油厂加工塔河原油,为了达到脱盐指标的要求,2号电脱盐装置采用四级电脱盐,其中前三级为鼠笼式电极电脱盐罐,第四级为交直流电极板电脱盐罐,前两级可以并联也可以串联,第三、四级为串联。该装置原油处理能力为382 t/h,采取逐级回注方式注水,第一、二级排水至污水场,第三、四级排水回注一级。一般情况下,国内炼化企业的电脱盐只需采用两级电脱盐便可达标,由此可以看出塔河原油脱盐难度很大。

近年来,为了解决塔河原油的电脱盐问题,该厂进行了多次技术改造,具体做法如下[1-2]:

(1)调整流程。将原第一级和第二级电脱盐罐并联,原第三级作为第二级,目的是增加前两级电脱盐装置内油相的停留时间。运行一段时间后,发现效果并不明显,所以又将前两级改为串联。

(2)更换前三级电脱盐罐变压器。变压器输出电压从25 kV增加至40 kV,电场强度由700 V/cm增加至1 100 V/cm。

(3)调整工艺参数。将注水量提升至10%,将第一级电脱盐罐入口温度由140 ℃提升至145 ℃。为了增加原油与水的混合时间,将注水点由原来的电脱盐罐之前提前到换热器之前,并提高混合强度。

(4)筛选和更换破乳剂。对多个厂家的破乳剂展开筛选,先后使用了5种破乳剂,但是最后的使用效果均不理想。目前仍在寻找合适的破乳剂。

(5)增设第四级电脱盐设备。该设备通过增大尺寸以降低原油在罐体内的上升速度。水层设计停留时间为220 min,罐内原油停留时间为352 min。

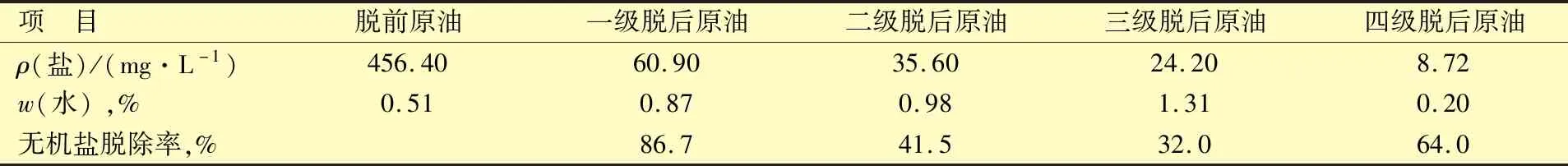

改造后的电脱盐装置在2014年6月至2015年12月的运行情况见表1。经核算,原油中盐的总脱除率可达98.1%,但第二、三级单级脱除率很低。脱后原油盐质量浓度下降至8.72 mg/L,电脱盐排水平均含油质量浓度降低至1 355 mg/L,与行业规定的脱盐指标仍有差距。

表1 2号电脱盐装置改造后运行情况

2 塔河重质原油性质分析

2.1 黏度和密度对电脱盐的影响

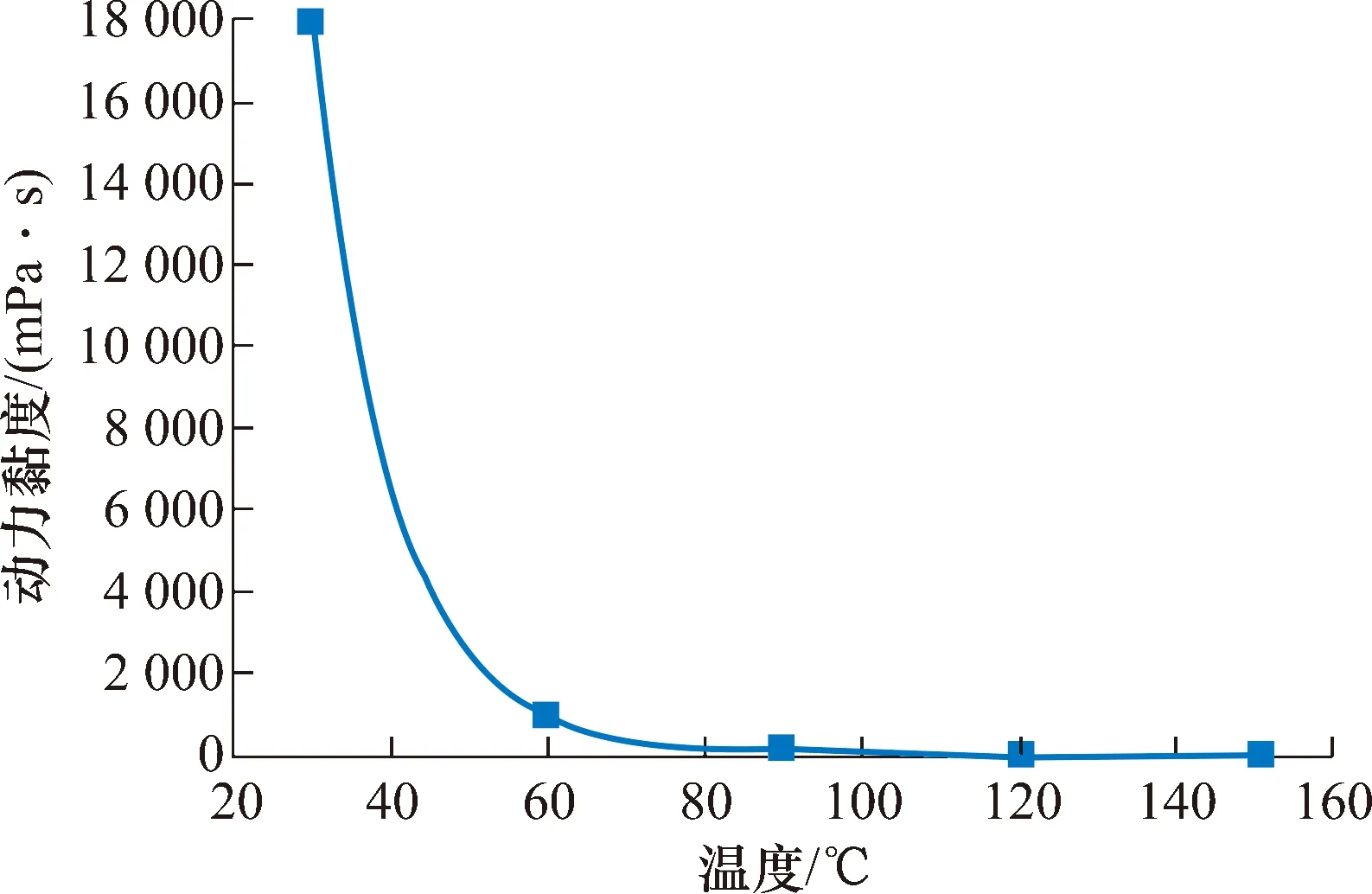

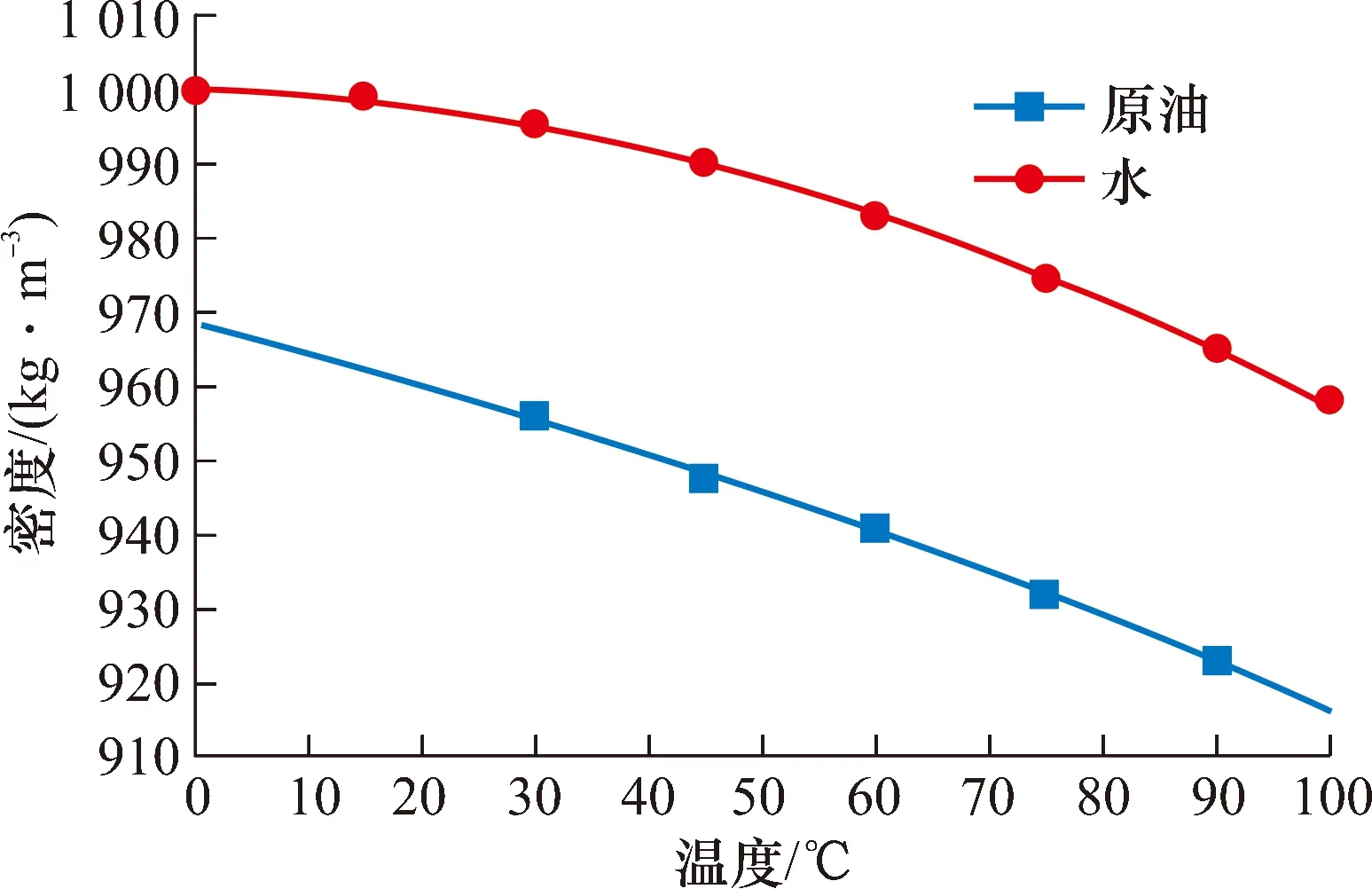

图1是塔河原油温度与黏度的关系曲线,图2是塔河原油温度与密度的关系曲线。

图1 塔河原油温度与黏度的关系曲线

图2 塔河原油温度与密度的关系曲线

水滴的沉降速度遵循斯托克斯公式:

式中:u——水滴的沉降速度,m/s;

ρ1和ρ2——分别为原油和水的密度,kg/m3;

g——重力加速度,m/s2;

υ——原油运动黏度,m2/s;

d——水滴直径,m。

从图1可以看出,塔河原油在常温下黏度极高,在原油温度从30 ℃升高到60 ℃时,其黏度急剧下降,温度高于60 ℃后黏度下降缓慢,当温度高于90 ℃时,其动力黏度低于200 mPa·s,有助于脱盐脱水过程的进行。根据斯托克斯公式,水滴在油相中的沉降速度取决于油水两相的密度差,从图2可以看出,随着温度升高油水两相的密度差变化极小,这是其脱盐困难的原因之一[3]。

2.2 沥青质和胶质对电脱盐的影响

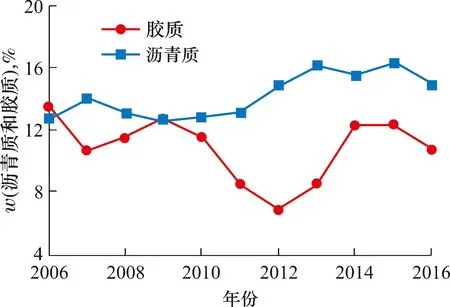

图3是塔河原油沥青质、胶质含量随时间的变化情况。

图3 塔河原油沥青质和胶质含量变化

Waller P R等人研究发现,自然界中原油乳状液的形成主要是由于沥青质的存在[4]。Eley D D等人研究发现,界面膜的强度和乳状液稳定性随沥青质含量的增加而增大[5]。原油中存在具有较强表面活性和极性的胶质和沥青质,吸附在油水界面可以形成强度较高的界面膜,增加原油乳状液的稳定性。沥青质是由胶质的进一步氧化而得的,两者之间存在很强的关联性,胶质对沥青质有溶解作用。当两者同时存在于原油中时,如果沥青质含量不变,胶质的含量增加可以有效降低沥青质对原油的稳定作用,提高电脱盐的效果。由图3可以看出,近年来,塔河原油沥青质含量普遍高于胶质含量,对原油电脱盐有不利影响。

2.3 机械杂质对电脱盐的影响

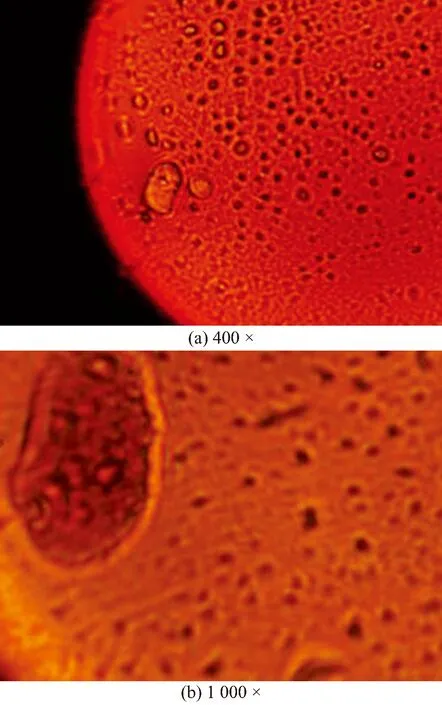

机械杂质对原油乳状液的稳定性有较大影响,特别是含铁的无机物颗粒,与沥青质包裹在一起,可改变颗粒的润湿性,更容易在界面吸附,增加界面膜的强度,导致乳化层增厚,使排水油含量明显增加[6]。自2008年以来,经常在塔河原油中检测出机械杂质,电脱盐乳化层和排水中也发现较多的黑色固体颗粒(见图4),油相内部的水滴中仍存在明显的界面膜和混乱分布的黑色颗粒。这些小水滴盐含量极高,在电场中很难聚结成大水滴。含盐的小水滴随油相进入后续工艺,影响电脱盐装置的脱盐效率。

图4 塔河原油乳化液显微照片

3 电脱盐装置设备问题分析

3.1 鼠笼式电脱盐罐的结构问题

前三级电脱盐装置采用了鼠笼式电极技术,该技术是在电脱盐罐内设置多层偏心鼠笼式组合电极,电极组合件由三层横断面呈圆环形的电极组成。电极组合件相邻两层电极之间形成环形空间,两层电极之间的间距从顶部到底部逐渐减小,在脱盐罐内部原油水含量较小的上部区域电场强度大,水含量较大的底部区域电场强度较小。

从以上结构特点分析可以看出:

(1)由于脱前原油盐含量很高,经第一级电脱盐可以脱除大量的盐分,但是未被脱除的小水滴中仍含有极高的盐分。一级电脱盐之后油相中水滴的粒径很小,在后两级的电脱盐操作中也难以聚结沉降,因此导致第二、三级电脱盐效率极低。

(2)以水平方式往电脱盐罐进油易在罐内形成偏流,导致部分原油未经过强电场区域而直接从出口流出。

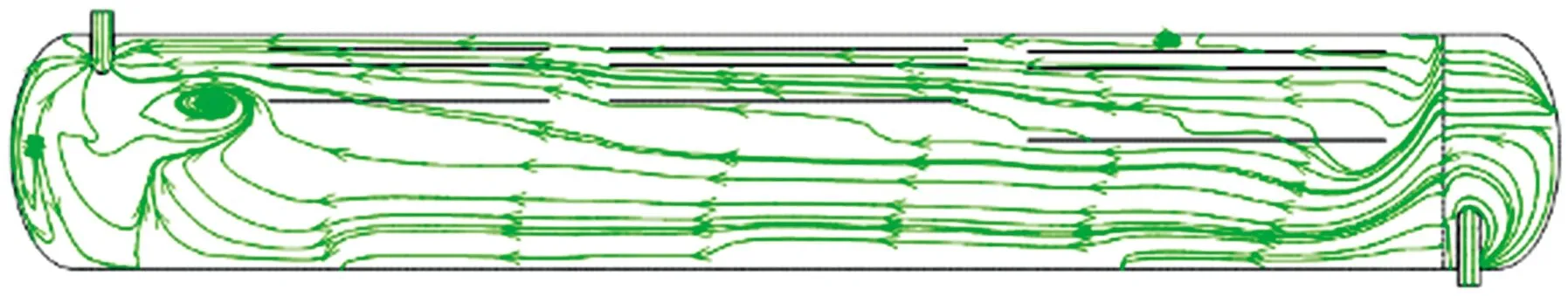

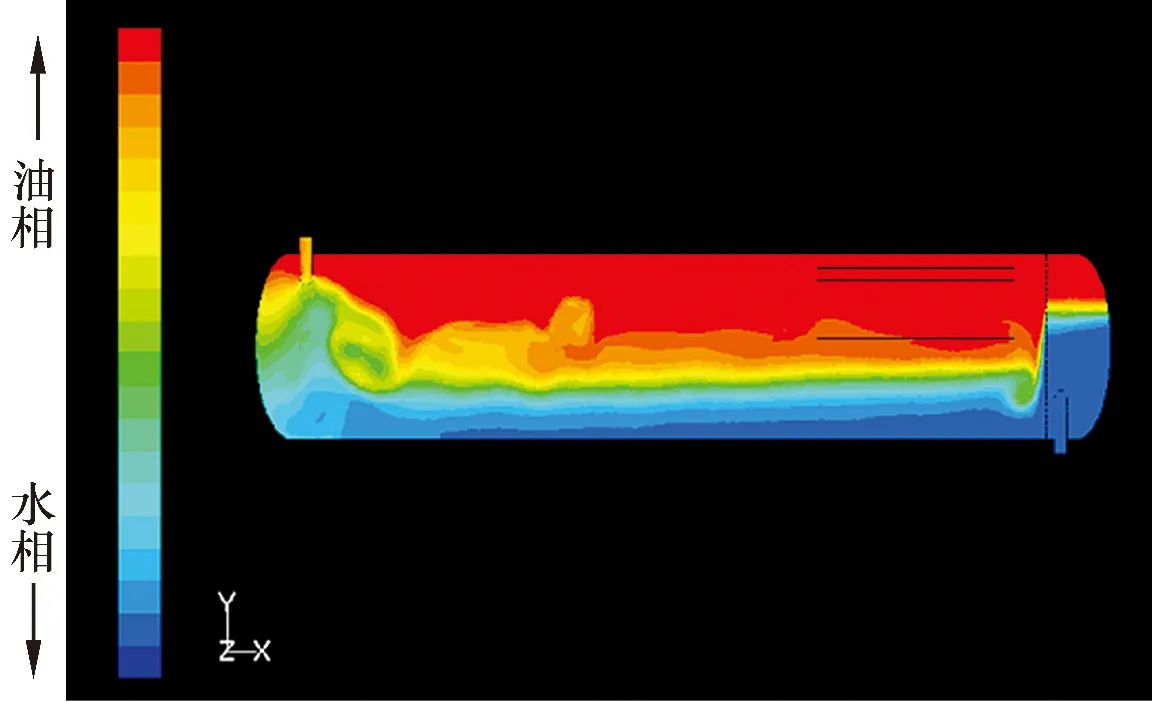

根据以上结构特点对鼠笼式电脱盐罐进行Fluent模拟,见图5。从图5可以看出,部分原油没有经过鼠笼电极区域,而直接从罐体下部远电场区流向出口。图6是鼠笼式电脱盐罐油相分布图(图中深红色代表油相占比较大,蓝色代表水相占比较大)。从图6可以看出,油相集中分布在罐体上部,水相分布在罐体下部,罐内存在油水分层现象,罐出口处原油水含量较高,说明该装置的脱盐、脱水效果并不理想。

图5 鼠笼式电脱盐罐流线模拟

图6 鼠笼式电脱盐罐油相分布

3.2 交直流电脱盐罐

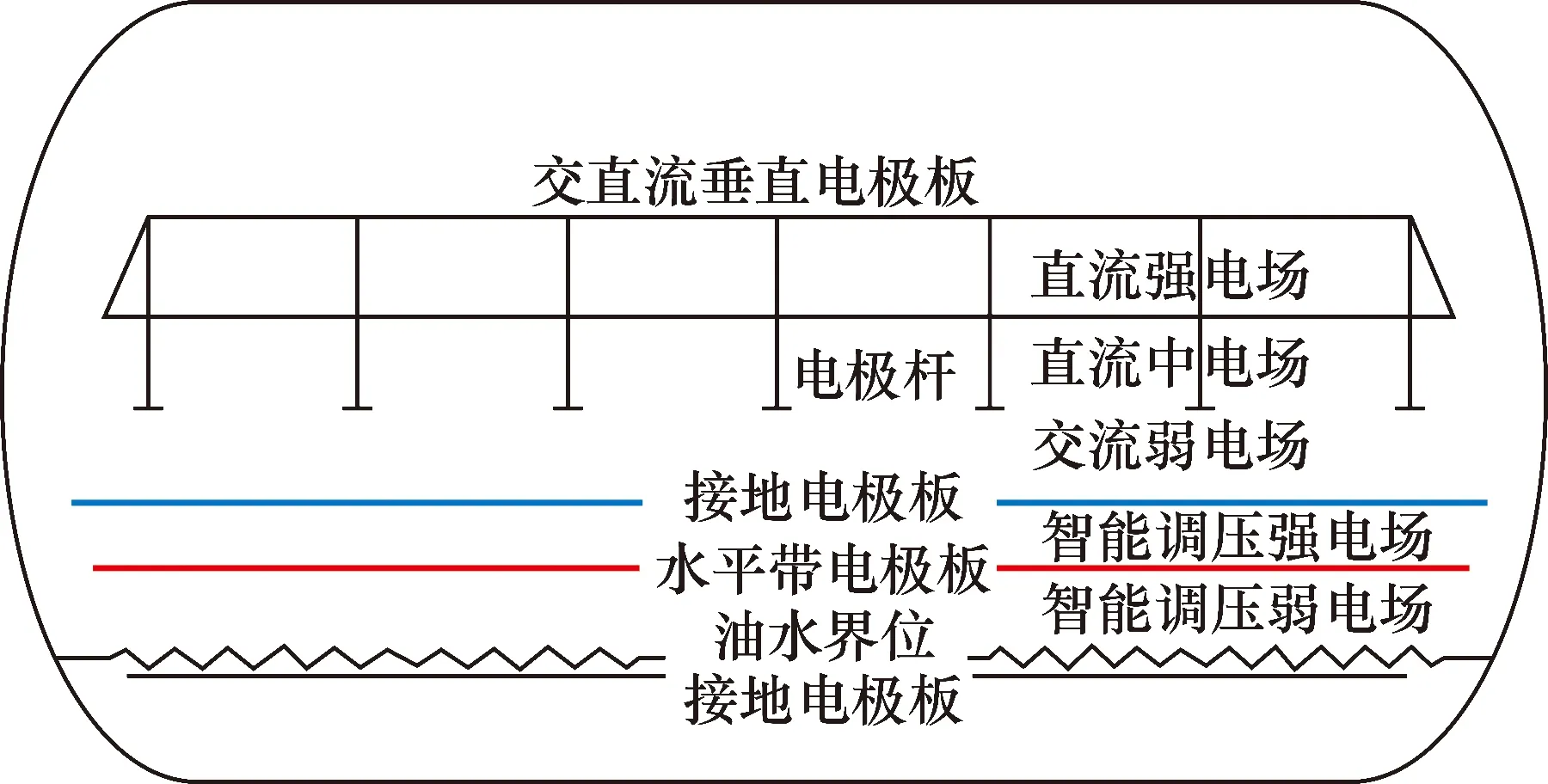

第四级电脱盐设备内设置了水平与垂直电极(见图7),油相在罐内由下至上依次经过各电场区域,巨大的罐容增加了油相在罐内的停留时间及水滴的沉降时间。然而,该装置内部电场面积大且种类复杂,严重压缩水相空间,油水界位过低,这样会导致以下问题:

(1)电极板面积过大安装位置偏低,严重压缩水相空间,不利于油水分离,同时增加了脱盐电流和变压器负荷。

(2)存在弱电场、过渡电场,削弱了强电场的作用。

(3)罐体巨大导致电极板间距过大,使得强电场的电场强度不足,影响脱盐、脱水效率。

图7 第四级电脱盐罐电场区域示意

4 电脱盐运行情况和效果

从现场检测和装置结果分析可以看出:经过四级电脱盐装置脱盐,一定程度上提高了原油脱盐率,但脱后原油的盐含量仍然没有达到行业标准要求,且电脱盐排水中油含量超标的问题仍没有解决。

5 结论及建议

(1)通过对2号电脱盐装置的运行现状、塔河原油性质及现役电脱盐罐的结构特点分析可知:

①塔河重质原油密度大、黏度高,沥青质与胶质含量比例失衡以及复杂的乳化状态是原油电脱盐效果差的主要原因。

②电脱盐设备内部结构不尽合理,有进一步改进的空间。

(2)建议采取以下措施:

①根据塔河原油的特点及乳化状态,研发或筛选有针对性的原油破乳剂。

②建议采用下进上出的电脱盐罐进油方式,这样不仅可以减少流体在罐内的扰动,而且原油先经过水层,可以预先将原油洗涤润湿,同时有利于原油中固体杂质的分离。

③简化第四级电脱盐电场,只保留一个强电场,为水相保留足够空间。

④减小极板间距提高电场强度,从而提高脱盐、脱水效率。减小极板面积可以降低脱盐电流,避免变压器过载,提高操作稳定性,增大水相空间。

⑤提高极板安装位置。提高极板安装位置可以增大油水界位与电极板间的空间,使油水界位更易于控制,且可以延长乳化层在弱电场中的停留时间,有利于乳化液在进入强电场之前破乳,从而维持强电场的稳定性。