排风扇前盖注射模设计

2020-03-18王春伟黄正泳

王春伟 ,黄正泳

1.广西大学资源环境与材料学院(广西南宁 530004)

2.广西大学广西有色金属及特色材料加工重点实验室(广西南宁 530004)

1 塑件成型工艺分析

图1所示为排风扇前盖,材料为ABS,不允许有裂纹和变形缺陷,中小批量生产。ABS塑料是3种单体丙烯腈(A)、丁二烯(B)和苯乙烯(S)的三元共聚物,ABS塑料广泛应用于机械、家电、汽车、飞机、轮船等制造工业。塑料树脂ABS是目前应用最广泛的聚合物,兼具硬、韧和刚相平衡的优良力学功能,它有机地将PB、PAN、PS的各种功能一致起来。ABS是丙烯腈(A)、丁二烯(B)和苯乙烯(S)三元共聚物,A是代表丙希腈,B是代表丁二希,S是代表苯乙希。ABS塑料特性:①丙烯腈让ABS树脂的耐油能力、化学平衡性、并具有一定的硬度以及钢度;②丁二烯让其韧性、耐寒性以及冲击性有所进步;③苯乙烯让其具备良好的介电能力和优秀的加工能力。大多数ABS塑料是没有毒的,吸水率较低,室温浸水1年吸水率不会超出1%而物理功能不起改变,不透水,但依然有点透水蒸气。ABS塑件表面可以抛光,使塑件光泽度更高。

ABS塑料具有良好的机械性能以及综合的物理性能,极好的高温抗冲击能力。ABS塑料耐水、无机盐、不溶于大部烃类溶剂分或醇类,而容易溶于醛酮、醛、酯及某些氯代烃中。尺寸的稳固性、抗化学药品性、电学性能、耐磨性、塑件加工以及机械加工能力比较好。ABS塑料热变形温度低可燃,耐候性比较差。熔融温度在218℃~247℃,热分解温度在260℃以上或更高。

图1 排风扇前盖

(1)脱模斜度。

注射成品在冷却过程中会发生收缩现象,在脱模过程中型芯型腔紧紧抱住塑件的突出部分,只有设定一定的脱模斜度,而且该脱模斜度必须在模具的开模方向上,这样就不会因为脱模力过大而在推出塑件的时候损坏塑件的光滑表面。材料ABS为本次设计所选的注射成型材料,选择模具的型芯脱模斜度则为1°。

(2)塑件的壁厚。

塑件的壁厚对注射成型工艺有较大影响,第一影响注射充模时的塑件的成型品质;第二对塑料的固化定型有影响。塑件壁厚正常为在1~4mm,该塑件壁厚均匀,整个塑件的壁厚除了外围一小片体的壁厚均为0.5mm左右,其它都为1.5mm。

(3)塑件的圆角。

本次设计的塑件的转角处和内部连接处采取圆角来过度,防止塑件应力集中,改进注射成型进程中的充模特性,本次塑件中间表面圆角半径及圆角为3mm。

(4)孔。

大多数的塑料成品上基本都会伴随各式各样的通孔或盲孔,一般采取型芯成型。但型芯孔过于复杂时,会使模具加工难度加大,制造成本上升。本次设计塑件上下通用采用简单型芯,侧面3个通孔则采用侧抽芯。

2 模具结构设计

2.1 分型面设计

塑料熔体在模具型腔内凝固形成型,分型面作为模具定模和动模的分界面。分型面的作用是影响成型塑件的形状和结构,同时也关系到模具型腔排气是否顺利。最重要的是打开分型面后顶出塑件和浇注系统凝料。分型面的选择原则如下:

(1)分型面的选择要保证塑件外观的表面质量,考虑能比较方便地清除飞边,同时也能避免分型面上产生的溢料飞边对塑件外观的影响。

(2)分型面的选择有利于脱模:分型面应取在塑件截面尺寸的最大处。而且使塑件留在动模部分,由于推出机构经常设置动模的一侧,把型芯设置在动模部分,塑件冷却收缩过后包紧型芯,让塑件留在动模,这样有利于脱模。若塑件的壁厚较大,内孔比较小或者有嵌件时,为了让塑件留在动模,一般应将型腔也设在动模一侧。对于大多数拔模斜度小而且塑件高度比较高的塑件,可以把分型面设置在塑件的中间位置,这样可以方便塑件脱模。但此塑件外形表面有分型的痕迹。

(3)分型面的选择应有利于塑件的精度要求及外观质量。

(4)分型面的选择应方便成型零件型芯、型腔的加工。

(5)分型面的选择应方便塑件脱模。

(6)分型面尽可能选择可让塑件在开模之后留在动模一侧。

此模具采用三板模点浇口,分型面选择在塑件脱模方向的最大投影补位。分型面选择可让塑件在开模之后留在动模一侧。

2.2 型腔数目确定

排气扇前盖零件的尺寸较大,在本次设计中采用点浇口,还有3个侧抽芯,为了获得表面光滑、外形清晰的塑件,而且塑件比较复杂,采用的浇口必须易成型,点浇口则适用于外观要求高的壳类塑件,满足排气扇前盖设计的要求及注射成型成功概率,因此采用1模1腔,进行排气扇前盖的加工及生产。

2.3 主流道设计

(1)主流道的长度:主流道的长度L要配合好模具装配,本次排气扇前盖设计中初选L=75mm进行注塑模设计。

(2)主流道小端的直径:小径d=XS-ZY-500注塑机的喷嘴尺寸+(0.5~1)=(3.5+0.5)=4mm。

(3)模具主流道大端直径:大径D=d+2Ltan(α/2)=φ8mm。

(4)模具主流道球面半径:R=18+2=20mm。

(5)球面的配合高度:h=3mm。

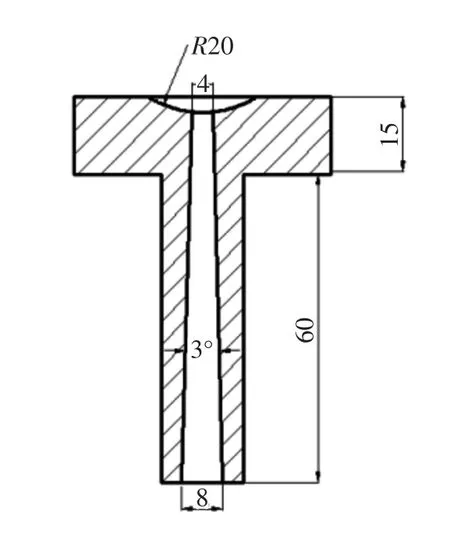

(6)可以在出料口的末端设计半径r=3mm,方便主流道中的熔料的进入分流道,如图2所示。

3 模具结构及工作过程

模具结构如图3所示。

图2 主流道衬套(浇口套)

模具工作过程:

第一次分型(Ⅰ-Ⅰ):当动模侧受到注塑机的拉力时,脱料板9与定模固定板14之间没有任何的阻碍,开闭器36装在定模固定板14和动模固定板18之间(保证定模固定板14和动模固定板18不会先开模分型),此时装在脱料板9上的小拉杆弹簧10作用下脱料板9与定模固定板14首先分开,固定在定模座板7上的弯销34开始带动定模固定板14上T型导滑槽上的侧抽芯滑块38,当弯销34完全脱离滑块时,滑块被定模固定板上的弹簧球头销45定位,完成侧抽芯运动。

第二次分型(Ⅱ-Ⅱ):定模固定板随着动模固定版起向后运动,当其运动到小拉杆6被限位块挡住时(这段距离必须大于料头长度在这里设定为220mm),由于定模固定板和注塑机继续向动模侧向后运动,在这个时候同也继续带动小拉杆,小拉杆同时带动脱料板运动一个设定距离(在此行程螺丝上设计为8mm),用来将料头打下,在这个设定距离内运动完后,小拉杆及定模固定板都停止向后运动。

第三次分型(Ⅲ-Ⅲ):此时注塑机继续向后运动同时带动动模,这时拉力则不断增大,力达到并且超过开闭器36锁紧力时,定模固定板与动模固定板分开,定模固定板和动模固定板分开的距离设计为140mm,当动模固定板时停止不动后,再由推板推动推杆19将塑件顶出。

合模过程:合模过程当顶出板上有弹簧回,在合模前,一般情况也由弹力弹回,在注塑机的推动下动模向定模运动,动模固定板压向定模固定板及脱料板,最后模具完全合紧。

4 结束语

该模具采用斜导柱实现外侧向抽芯动作,采用拉料杆保证凝料的脱落,推板推动推杆推出塑件。经生产实践,开合模运行流畅,塑件质量合格。极大地降低了劳动强度,并降低了模具生产成本。