汽车尾灯座板冲压工艺和模具结构

2020-03-18朱俊

朱 俊

大乘汽车集团有限公司(江苏常州 213000)

1 引言

设计美学是汽车工业上一个无法规避的问题,尤其是在当前汽车行业竞争越来越激烈的市场环境下,时尚的外形设计是汽车厂家抓住消费者眼球的重要法宝。而尾灯又是汽车整体造型的重要元素之一,时尚、个性、新颖的尾灯造型是整车一道亮丽的风景线。然而,用于安装固定尾灯的尾灯座板,因尾灯造型的需要其结构变得愈加复杂。

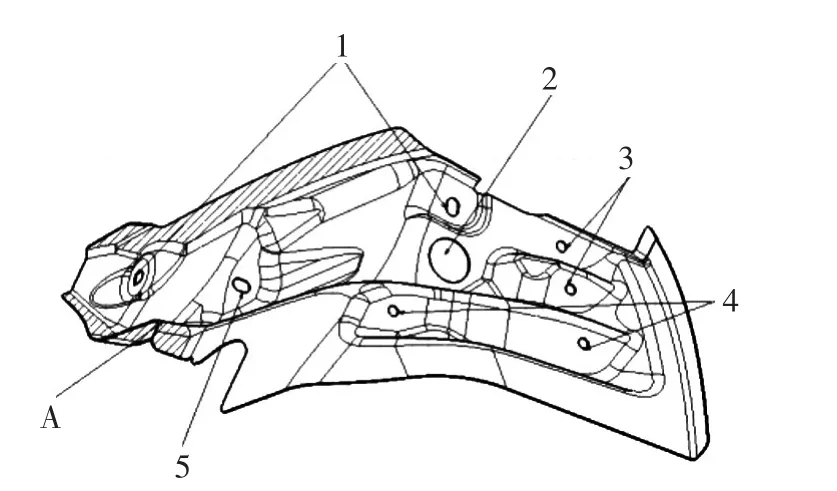

本文介绍了一种用于安装SUV车型超长尾灯(见图1)的尾灯座板,主要从尾灯座板的结构、冲压CAE分析、工艺设计、模具结构设计等相关内容进行探讨,阐述复杂尾灯座板工艺和模具设计过程。

2 尾灯座板结构及功能介绍

尾灯座板因其在白车身上所处位置和其所承接功能特殊,致使尾灯座板钣金件自身结构复杂。如图2所示,尾灯座板在汽车白车身上所处区域,与其有配合搭接关系的零件有:侧围外板、流水槽、尾灯座板角板、侧围外板延伸板以及D柱下内板等零件。此外,尾灯座板根据其承接功能的需要,该钣金件上有5组功能各异的冲孔。如图3所示,尾灯座板孔位信息有定位孔、线束胶套过孔、后大灯安装孔、后保险杠尾灯支架安装孔、卡扣定位孔。因尾灯座板需满足尾灯的匹配需求,尾灯座板上应设计相应的安装避让空间,造成其自身造型复杂;其中尾灯座板与侧围外板之间的匹配面(见图3中阴影区域面)结构最为复杂,为了避免白车身焊装完成后出现不符合涂装工艺要求的老鼠洞等白车身缺陷,侧围外板后三角区域的两处尖点,必须设计相应的钣金件与之进行匹配贴合;其中一处由尾灯座板角板与之进行匹配,另外一处则由尾灯座板的A处造型(见图3)与之匹配;为了完成与侧围外板尖点的匹配,尾灯座板A处造型是一个两相邻翻边垂直,中间R过渡的造型;此处造型也是尾灯座板工艺设计的难点。

图1 尾灯

图2 尾灯座板在车身上的位置

图3 尾灯座板的结构

3 尾灯座板CAE分析

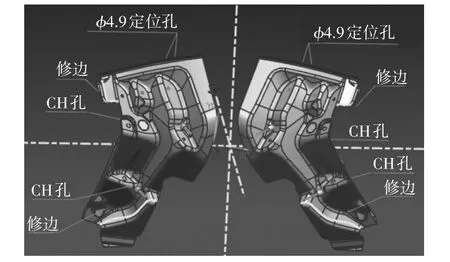

每台车左右各有一个尾灯座板,从整车开发成本上考虑,尽可能降低模具开发费用。本车型的尾灯座板采用左右件合模的方案进行工艺和结构设计。因尾灯座板其自身机构的复杂性,在确定左右件合拼方案时,要充分考虑与侧围外板匹配面的成形工艺设计,尤其是与侧围外板尖点的匹配处(尾灯座板A处造型)。该造型通过常规的修边后再翻边是无法实现的,经过综合分析对此处造型采取拉伸时直接成形到位,再通过不同角度的修边实现该部位结构。因此,确定尾灯坐板的左右件合拼方案为:以与侧围外板延伸板搭接面为对称面,将尾灯座板A处造型在左右合拼工艺补充区域直接拉伸成形到位,如图4所示。

图4 左右件合拼方案

因尾灯座板安装匹配面造型比较复杂,在选取冲压方向时,要充分考虑成形面在冲压方向上是否存在负角,将尾灯座板按照其车身坐标系进行旋转调整,经过多次分析比较,最终确定其冲压的方向为:X60°、Y45°、Z-68°,如图5所示。

图5 尾灯座板的冲压方向

在尾灯座板材料选择上,考虑其成形结构比较复杂,材料流动的不均匀性,该零件要求材料必须有较高的延伸率等优点,经过CAE多次模拟分析,最终确定其材料为DC06。

通过上述左右件的合拼方案、冲压方向、板料材质分析确认后,进而对其工艺补充面进行优化分析,根据AutoForm模拟分析结果,检查其成形过程,如图6所示,过程中未发现板料减薄超差和明显起皱现象,如图7所示。根据CAE分析评判标准对其变薄率、起皱、最大失效进行综合评判,减薄率在0~0.25mm的范围内,起皱在0~0.03mm的范围内,最大失效在0~0.8分范围内,如图8、图9、图10所示,最终确定该方案分析的结果可行。

图6 尾灯座板成形过程图

图7 尾灯座板成形性检查

图8 尾灯座板减薄率检查

图9 尾灯座板起皱检查

图10 尾灯座板最大失效检查

4 尾灯座板的工艺设计

该尾灯座板结构复杂,因各工序需完成的工序内容不同,工序之间需进行冲压方向的旋转。工艺设计时,主要从零件生产的可操作性、模具结构的可靠性、零件品质的稳定性和一致性等方面进行了分析研究。最终确定了该零件需由6道工序完成,分别是OP10序拉伸、OP20序修边+侧冲孔、OP30序修边+侧冲孔+分离、OP40序翻边+整形、OP50序侧修边、OP60序侧修边+侧冲孔。

OP10序设计时,将尾灯座板A处造型在左右合拼工艺补充区域直接拉伸成形到位,零件其他区域的翻边匹配面过R角后对直边进行展开摊平,工艺补充面上做光顺。为了方便后续修边,在做工艺补充面时沿修边线向外延伸5mm。考虑材料流动的顺畅性,左右两侧的工艺补充面设计三角形平台斜面;为了提高材料利用率,左右件合拼区域尽量缩小,控制在10mm以内,如图11所示。

图11 OP10序工法图

OP20序设计时,该序的冲压方向与拉伸序保持一致,考虑到废料滑落的顺畅性并为后序分离做准备,该序主要是对零件周边废料进行修冲,同时对左右件合拼工艺补充区域进行正冲和侧冲,为OP30序左右件分离做准备,如图12所示。

OP30序主要将需要翻边的修边线修冲到位,由于后序翻边整形工序需要旋转冲压方向,因此本序需将左右件完全分离。结合本工序内容,合理布置侧修、侧冲机构,确定侧修、侧冲的斜楔角度,将后大灯安装孔在本序中冲出,如图13所示。

图13 OP30序工法图

OP40序为了保证所有翻边面能在一序中同时完成,OP40序的冲压方向在OP30序的基础上旋转了20°;同时该序利用压料芯蹲死对零件复杂型面进行整形,提高零件型面的符检率,如图14所示。

图14 OP40序工法图

OP50序和OP60序主要对将尾灯座板A处造型处进行修边,由于该处造型的特殊性,所以必须通过两道工序才能完成。此外零件的定位孔和所有的安装孔也在OP60同时冲出,确保了孔的精度,如图15、图16所示。

图15 OP50序工法图

图16 OP60序工法图

综上所述,尾灯座板因其自身复杂的结构,要求工艺设计人员在工艺设计时要充分的考虑模具结构的可实现性及可靠性,生产的可操作性、零件面品质量的稳定性和一致性,进而确定各道工序需要实现的工序内容,针对每序设计时的注意事项进行了阐述。总的来说,该套工艺设计方案生产操作顺畅,模具结构简单,制件质量稳定、一致性好,为其他车型类似的尾灯座板的工艺设计提供了一种方案。

5 尾灯座板的模具设计

尾灯座板的模具以常规模具结构设计为主,适用于手工线上生产。OP10序拉伸模设计时,采用手工线通用的模具结构,主要由上模、压边圈、下模组成,上模与压边圈采用中间导腿导向的结构,压边圈与下模采用内导向的方式,整体模具导向平稳。压边圈上设计有板料滑料架,方便操作人员上下料,板料在压边圈上采用封闭式定位块,板料定位可靠,如图17所示。

图17 OP10模具图

OP20序设计时,上模与下模采用导腿加导柱导套的导向方式,对于上下模有侧向力的模具,使用该结构模具整体导向平稳。为了平衡侧面斜楔侧冲孔产生的侧向力,上下模设计有防侧向力导板。本序零件靠模具的型面定位,修边废料从模具两边滑出,滑出空间较大,废料滑落顺畅。为了方便操作人员取件,下模设计有气动顶料机构,如图18所示。

图18 OP20模具图

OP30序设计时,分离废料从模具单侧滑出,主要考虑二层废料滑道滑出空间和滑板角度,滑出空间尺寸大于零件最大轮廓尺寸加30mm,滑料板角度大于25°,确保废料滑落顺畅。本序零件靠型面定位,为方便操作人员取件,下模设计有空手槽;由于斜楔侧修时产生侧向力,上下模左右两边设计有防侧向力背托,如图19所示。

图19 OP30模具图

OP40序设计时,该序模具主要完成制件上翻边和型面整形,模具采用下活动压芯的结构,翻边整形镶块直接镶嵌在上模板,下活动压料芯的压力源由氮气弹簧提供;活动压芯下设计有整形到底蹲死块和上行程限位安全盖板,如图20所示。

OP50序设计时,由于零件修冲角度的需要,该序冲压方向旋转的一定的角度,导致压料芯前后落差较大,为了确保压料芯的工作平稳,下模设有两处压料芯锥形平衡块,如图21所示。

OP60序设计时,该序模具需对尾灯座板A处造型处进行精修,且该处修冲属于单边剪切,精修凸模受侧向力较大;设计时将修冲凸模刃口断面做成Z形状,非修边面与凹模采用0间隙配合;设计Z形的凸模刃口断面,能有效抵消精修凸模单边剪切时所受的较大侧向力。由于制件定位孔和安装孔正冲的需要,该工序冲压方向旋转的一定的角度,导致压料芯前后落差较大,为了确保压料芯的工作平稳,下模设有4处压料芯锥形平衡块,如图22所示。

图20 OP40模具图

图21 OP50模具图

图22 OP60模具图

综上所述,针对尾灯座板每道工序的模具结构设计时,需要注意的重点和特殊结构的设计方案进行了详细阐述,因其自身复杂的结构,工序内容较多,需要不同工序的模具共同实现。总的来说,该制件的模具设计方案生产操作顺畅,模具结构简单,制件质量稳定性、一致性好。

6 结束语

本文从尾灯座板的结构、冲压CAE分析、工艺设计、模具结构设计等方面,介绍了一种用于安装超长尾灯的尾灯座板的模具开发过程,着重阐述复杂尾灯座板的工艺和模具设计方案。从制件生产的可操作性、模具结构的可实现性、制件面品质量的稳定性和一致性的角度考虑,合理设计、布置冲压工艺和模具结构,进而确定各道工序需要实现的工序内容。总之,该制件的工艺和模具设计方案,对其他车型类似结构的尾灯座板,具有一定的参考借鉴价值。