机盖外板拉伸模排气孔对成形质量的影响

2020-03-18董佳

董 佳

保定市精工汽车模具技术有限公司(河北保定 071000)

1 引言

汽车企业为了降低成本则会在现有的资源上最大限度的提高生产节拍,冲压车间的生产效率是关键的制约因素之一。冲压生产线是高速的冲压过程,节拍可达16次/min。在如此快的节拍下生产,拉伸模的排气问题所影响到的外观件的不可修复的质量缺陷及影响到的自动化生产问题就成为冲压车间的一大难题。下面将通过几种车型的机盖外板的成形,分析气腔的形成过程及排气状态,并计算出模具应有的排气孔大小及数量,避免模具制造后期的无法增加排气孔的尴尬情况。

2 案例分析

如图1所示,机盖外板凹坑严重影响整车外观,导致整车无法正常投产。通过各工序排查,发现拉伸工序即出现了此缺陷,且在拉伸模的压件过程中听到嗤嗤声,初步判断此凹坑为排气所致。

图1 机盖凹坑

上模型面增加完排气孔后,制件表面出现排气孔压伤(见图2a)。然后上模型面制造0.5mm型面避让后,制件又出了现避让的轮廓(见图2b)。从图2可明显看出此避让的轮廓为下模气体上顶造成的。

图2 上模增加排气孔、避让后导致的缺陷

针对这种情况,需要在下模凹形底部增加排气孔以消除凹坑,但下模打排气孔,排气孔会直接与板料接触,出现压痕,且可能会反复整改,在此,可以通过排气的详细计算来减小整改对模具的损伤,及整改次数。

3 排气过程分析

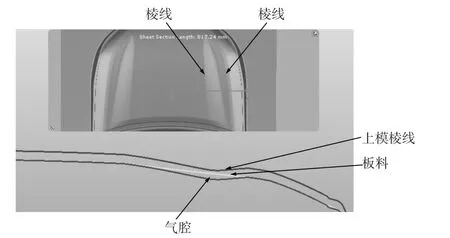

首先通过CAE分析,根据成形各个阶段的断面图查看气腔的形成过程。板料首先与下模型面上的两条棱线接触(见图3),这时板料与下模之间形成气腔。上模继续下行至到底前11mm时,上模棱线与板料接触并开始挤压内部空气,直至模具闭合,空气被排空。

图3 CAE分析剖面图

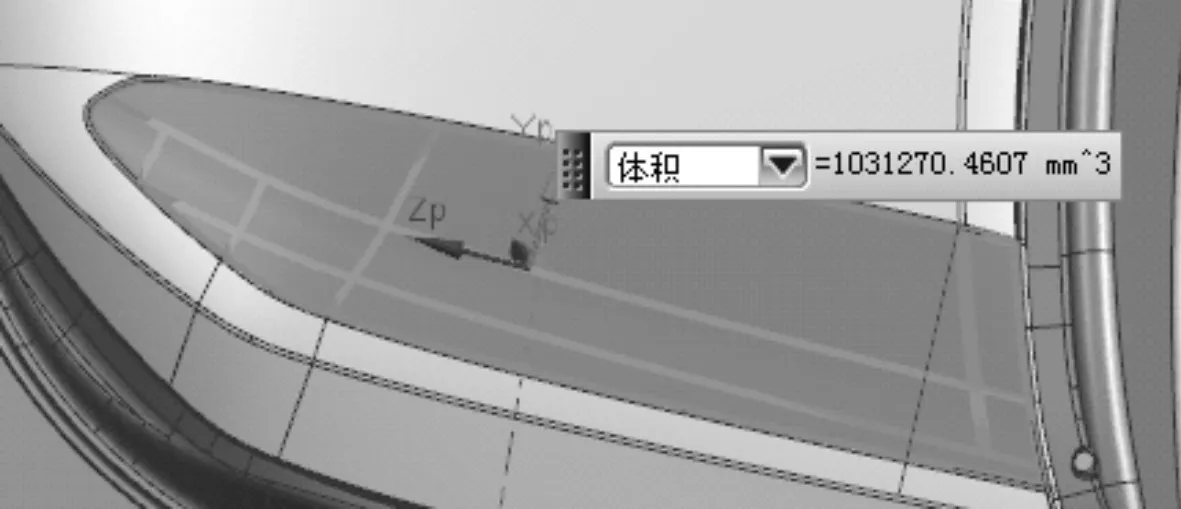

通过CAD软件计算气腔内体积V=0.001m3,如图4所示。通过查看设备参数,得知现在离到底时间还有t=0.15s,也就是需要在0.15s排出0.001mm3的空气,才能防止气体对板料产生副作用。设定下模最底部的排气孔总面积为A,空气通过排气孔时的速度为v。在空气排出过程中,当排气速度不够,上模对内部空气挤压造成的压强大于板料对下模的棱线压应力时,空气会从棱线与板料之间挤出,如向制件内部排挤,空气会滞留在模具与板料之间,上模下降到底后,则会导致缺陷产生。

图4 气腔内空气体积

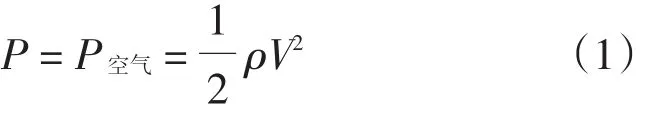

根据CAE分析可得到板料对下模棱线的压应力(见图5),设压应力为P。当压应力与空气内部压强P空气平衡时,则排气通畅,此时P=P空气。

图5 板料对模具棱线的压应力

可根据动压强方程,空气内部压强可得:

式中 ρ——空气密度

假设空气被挤成长度为s,截面为A的形状,则长度s为:

把速度方程v=s/t代入式(2)得:

公式(3)代入公式(1)得排气孔面积A:

根据式(4)可知排气孔截面面积与空气密度、排气量成正比,与排气时间、板料对模具的压应力成反比。

通过图5可发现,板料对下模棱线的压应力最小位置为0.4MPa。此处正好与制件内部相连,当排气孔排气压强大于此处时,气体流向内部。把工况数值带入式(4)计算,排气孔截面A=12,000mm2,如果打直径φ8mm的排气孔需要打250余个。在这么小的面积打如此数量的排气孔显然是不可行的。通过剖面图分析板料对下模棱线产生的压应力,如图6所示。

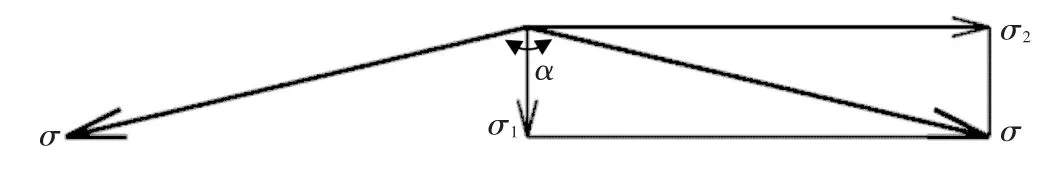

图6 受力分析图

向下的应力σ1则为板料对下模棱线的压应力,等于板料成形时内部两侧拉应力σ的合力。根据受力分析图可见,压应力σ1与夹角α和板料内部拉应力σ成正比。夹角α由板料造型决定,此车型夹角达到了174°,这只有前期造型SE阶段才可以调整的。内部拉应力σ则是由机床对模具压边圈提供的底缸压力及拉伸筋阻力决定,也就是在制件不开裂的情况下减小拉伸筋R角或是提高底缸压力,均可以减小缺陷的产生。

反过来查看第一个案例中产品的造型,板料对棱线的压应力最小处虽为2.2MPa(见图7),但从此位置排出后气体会直接从压边圈与下模之间的缝隙排出。如此处仍未排出的气体则需要内部压强突破9MPa才可以排放到产品内部,根据数值计算排气孔体积为330mm3,直径φ6mm的排气孔仅仅需要12个,这就是为什么此案例通过制造排气孔后可顺利解决缺陷的原因。

图7 下模棱线受力示意图

4 总结

由以上分析的公式,不仅可以在前期产品开发阶段避免此类造型,还可以在模具设计阶段设计出排气孔的位置,这样就可以在排气孔位置减小模具壁厚来减小排气孔的深度(减小排气孔内部面积)。通过这样预防及设计便可以缩短制造周期,降低模具制造成本。通过排气分析,同样可以计算自动化生产过程中的上模带料、下模吸件等自动化生产问题。