汽车驱动桥NVH 性能分析与优化

2020-03-18焦东风刘志峰

焦东风,刘志峰

(合肥工业大学机械工程学院,合肥 230009)

前言

后驱动桥是汽车底盘传动系统的重要组成部分,同时也是主要噪声源之一,它的NVH性能对整车NVH性能有直接影响。国内外学者对后驱动桥NVH性能的分析与优化开展了大量研究,主要体现在以下4方面:(1)利用CAD/CAE技术,对驱动桥进行模态分析、噪声辐射分析、瞬态响应分析和振动噪声仿真分析,优化产品结构及尺寸,取得了一定的降噪效果[1-12];(2)实车NVH测试,通过瀑布图分析和阶次曲线分析相结合的方法对NVH性能进行了研究,并通过主减速器齿轮啮合斑点调整优化及增加吸声结构实现NVH性能提升[13-15];(3)后桥试验台架测试,在加速、减速等不同工况下,对驱动桥进行噪声功率、表面声强、表面声压、表面振速和相应的频谱的测量与分析,采取阻尼降噪、设计参数优化等方法实现驱动桥降噪[16-20];(4)对故障件本身分析,基于驱动桥总成振动与噪声产生机理,对主减速器总成装配质量、主从动齿轮制造质量等关键因素分析优化,实现了主减速器总成降噪的目的[21-23]。

虽然上述研究对汽车驱动桥NVH性能分析与优化做了很多工作,取得许多成果,但仍然存在一些不足:(1)系统研究不足,仅从CAD/CAE技术和NVH实车测试等分别展开研究,没有根据以上研究方法特性,建立系统的分析方法;(2)CAD/CAE技术分析法所使用的软件各异,具体分析过程各异,分析结果的可信度各异,没有对不同软件分析过程进行优劣分析;(3)理论分析与实际效果验证未充分关联,以致理论分析结果可信度待定。

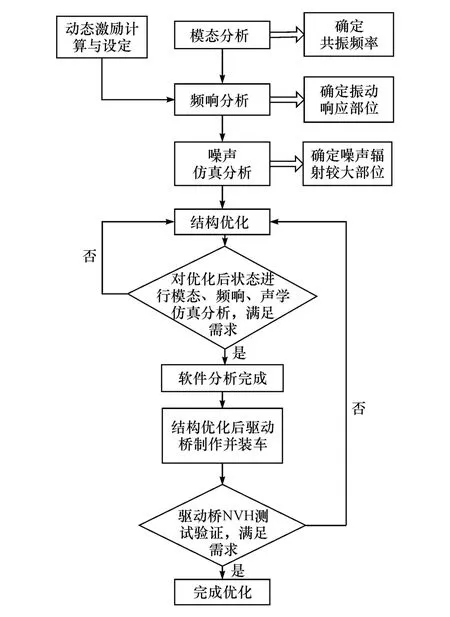

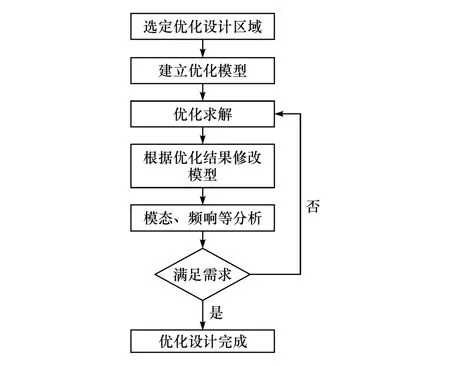

本文中主要通过建立驱动桥NVH性能系统分析的流程及方法,对模态分析、噪声辐射分析等CAE分析所使用软件及其分析过程方法进行研究,以选择恰当分析软件及方法,并通过实车驱动桥NVH最终测试来验证以上两项研究目标是否达成。驱动桥NVH性能系统分析流程如图1所示,本文中以某客车在60~65 km/h加速行驶工况出现噪声大的问题为例进行分析研究。

图1 驱动桥NVH性能系统分析流程

1 模态分析

对后驱动桥进行模态分析,目的是得到各阶模态频率,来确认其是否与其他激励源产生共振。前期研究结果表明,后桥噪声主要是主减速器齿轮啮合冲击通过轴承传至后桥壳产生振动引起的辐射噪声,差速器在普通工况下一般不起作用[24],本文中主要是对后桥壳进行模态分析。

1.1 有限元建模

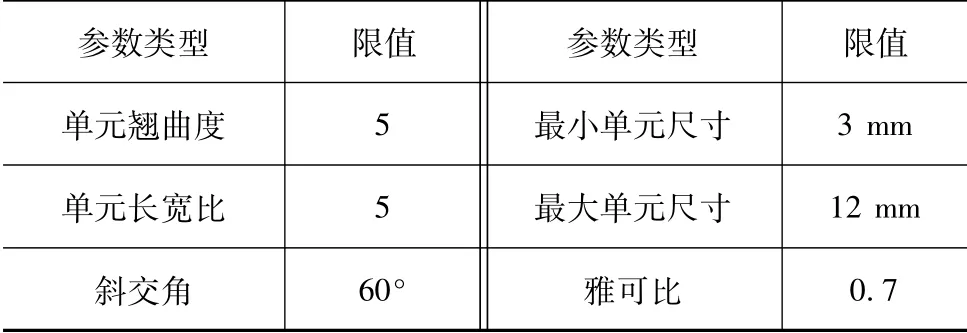

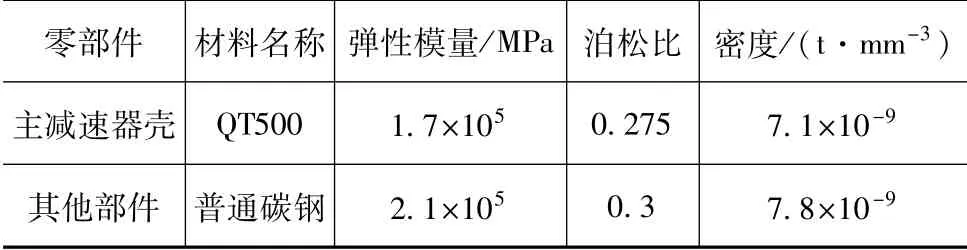

采用UG软件系统建模,网格划分过程中,主减速器壳选取四面体单元划分,单元质量主要控制参数如表1所示,最后给各个部件赋相应的厚度和材料属性,如表2所示。

表1 单元质量控制参数

表2 零部件属性设定参数

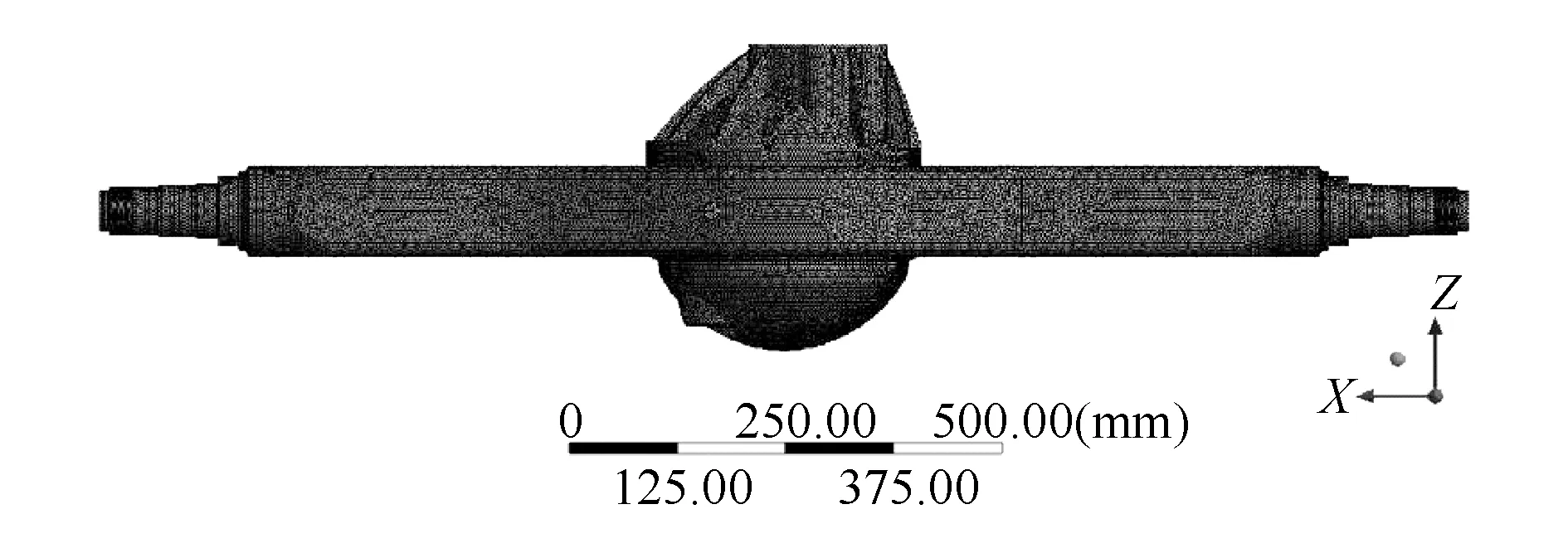

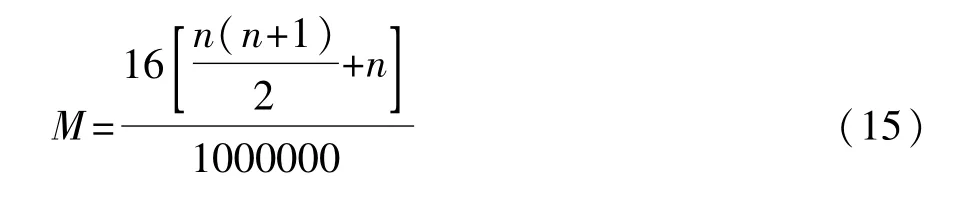

将模型导入ansys workbench得到的有限元模型如图2所示,有820 039个单元,492 603个节点。

图2 桥壳有限元模型

1.2 有限元分析结果

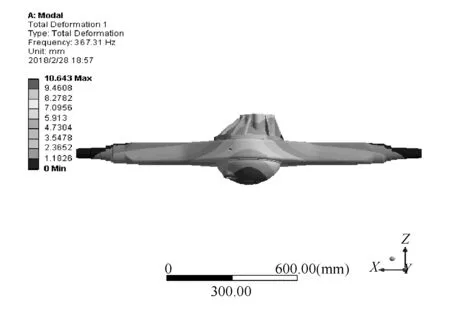

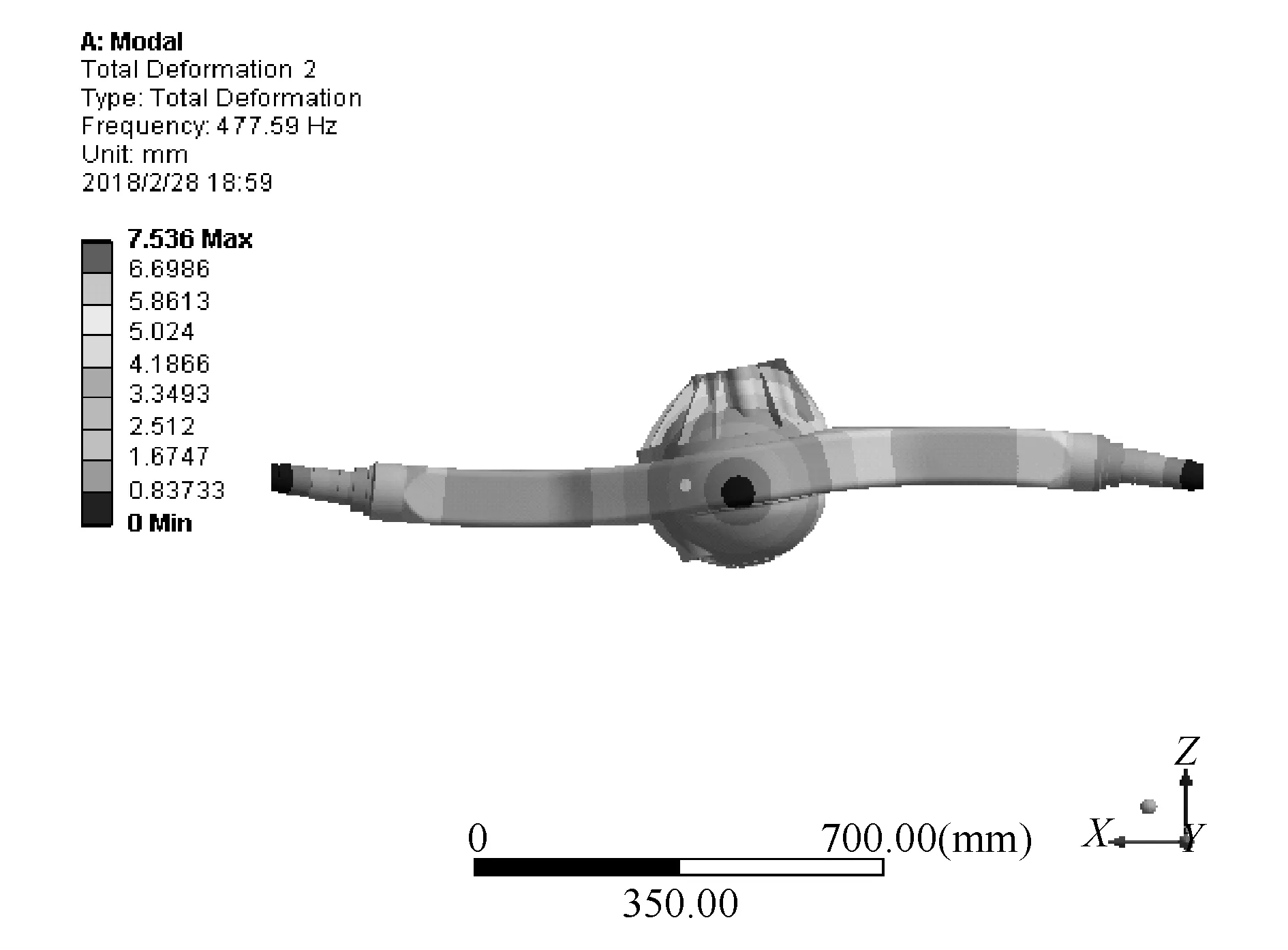

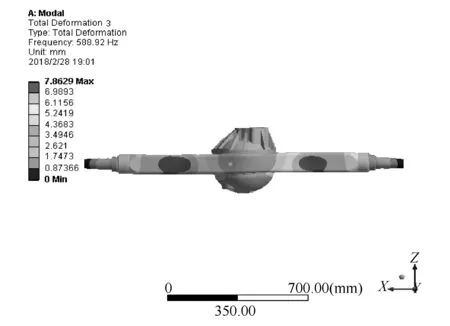

前期研究得出驱动桥噪声频率主要分布在2 000 Hz以内[24],将建好的驱动桥壳模型导入ansys workbench,设置频率1~2 000 Hz,计算固有频率1~2 000 Hz的模态。计算得到各阶模态振型及其对应的频率,根据经验,4阶模态后对共振的影响很小,在此仅列出1~4阶模态,如图3~图6所示。

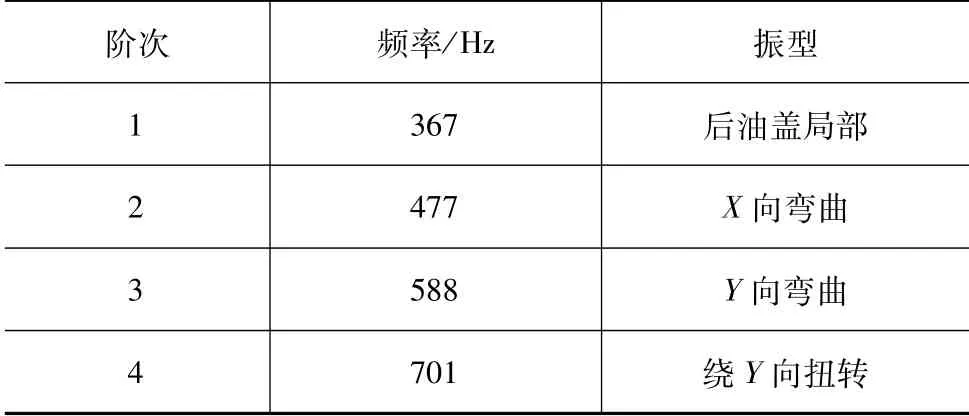

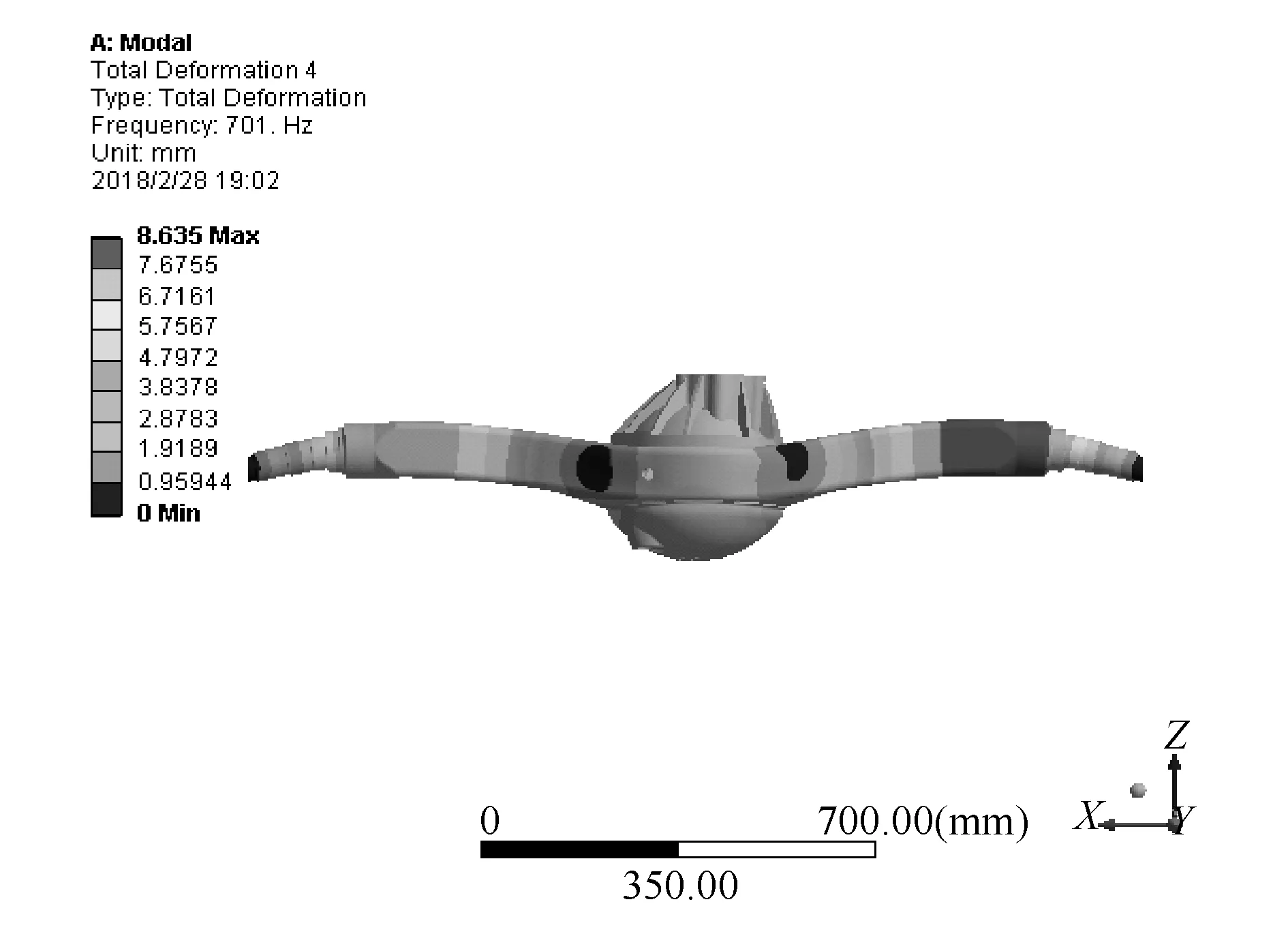

表3列出了1~4阶模态频率以及振型描述。来自路面的随机激励一般在几赫兹到十几赫兹,而该后桥最低固有频率为367 Hz,所以后桥桥壳模态不会被路面激励激起产生共振,而该车型无发动机,也不会激起后桥模态。

主减速器齿轮啮合频率由式(1)计算得到。

式中:n2为被动齿轮齿数,被动齿轮齿数为43;v为汽车行驶速度;r为轮胎滚动半径,r=323 mm。

在62.3 km/h加速行驶工况时,主减速器齿轮啮合频率为367 Hz。根据图3分析结果可知驱动桥壳1阶模态为367 Hz,主减速器齿轮1阶啮合频率与桥壳的第1阶模态重合,发生了共振,是该车型在60~65 km/h左右加速直线工况后桥噪声较大的根本原因。在后续的计算中,关注驱动桥壳第1阶模态频率处的振动噪声。

图3 1阶模态:367 Hz

图4 2阶模态:477 Hz

图5 3阶模态:588 Hz

表3 2 000 Hz以内各阶模态频率及振型

图6 4阶模态:701 Hz

2 振动响应分析

振动响应分析的目的是确定响应较大部位,以实现后续精准优化。频率响应分析是指结构对某载荷(可以是冲击载荷,也可能是一频率在一定范围内的载荷)的响应。根据驱动桥噪声机理,以及驱动桥NVH性能分析需要,在进行频率响应分析前,需要先计算其轴承的载荷。

2.1 差速器轴承载荷计算

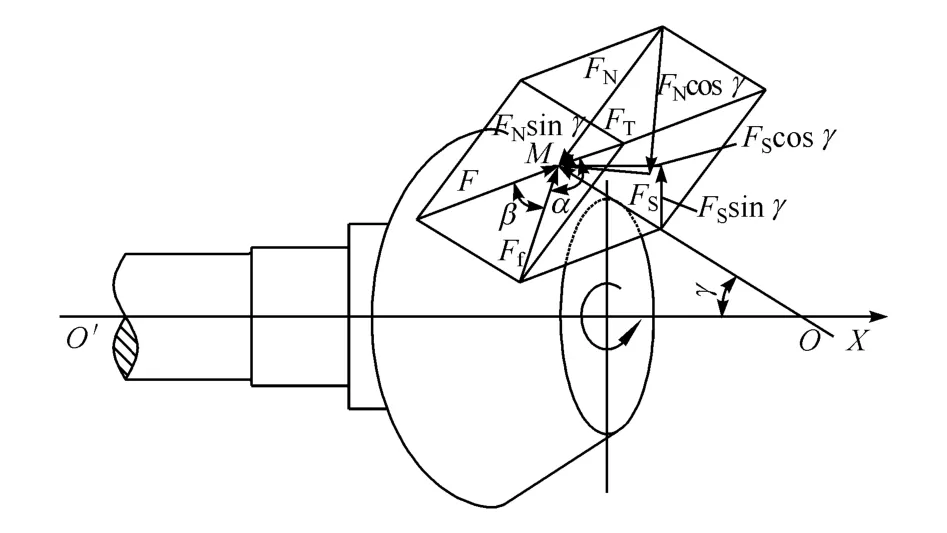

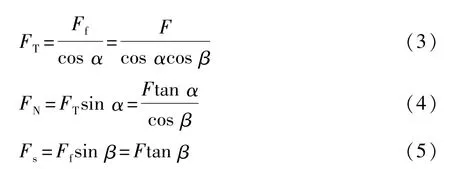

为确定后桥内轴承的载荷,须先对准双曲面齿轮进行啮合受力分析,图7为主动齿轮齿面受力图。该主动小齿轮旋向为左旋,沿X轴方向看去,汽车前进时旋转方向为顺时针方向,被动齿轮作用在主动齿轮节锥面上齿面宽中点M处齿面法向力为FT。在法平面内,FT可分解为位于节锥切面内的力FN和与OM垂直的力Ff,FN和Ff相互垂直,Ff和FT之间的夹角为法向压力角α。在节锥的切面内,Ff可分解为沿节锥母线即OM方向的力FS和切线方向的圆周力F,FS和F也相互垂直,F和Ff之间的夹角则为螺旋角β。

根据图7主动齿轮受力分析可得

图7 主动齿轮齿面受力图

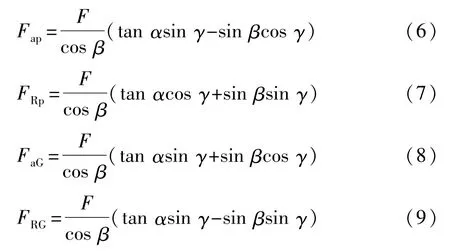

继而得出主动齿轮轴向力Fap和径向力FRp,从动齿轮的轴向力FaG和径向力FRG。

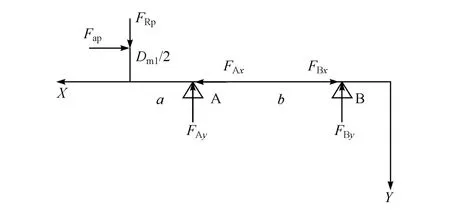

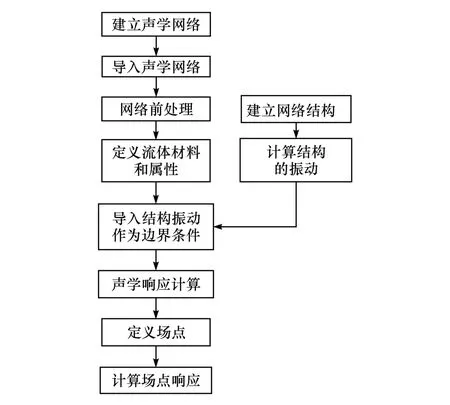

当主被动齿轮转向和螺旋角方向相应改变时,上述各受力计算公式也要做相应的改变,所有情况组合受力计算公式[25]如表4所示。

表4 主被动齿轮所受轴向力和径向力

表4中主被动齿轮公式中分别对应着各自的参数,其中γ为节锥角,在计算主动小齿轮时可用齿顶面锥角近似代替,计算被动大齿轮的时候可用齿根面锥角近似代替。另外,公式中计算出的力的正负代表着不同方向,对于主动齿轮,轴向力为正,方向离开锥顶,反之,指向锥顶。径向力为正,方向向内使齿轮离开相配齿轮,反之方向向外使齿轮靠近相配齿轮。被动齿轮受力方向判定规则与主动齿轮相反。

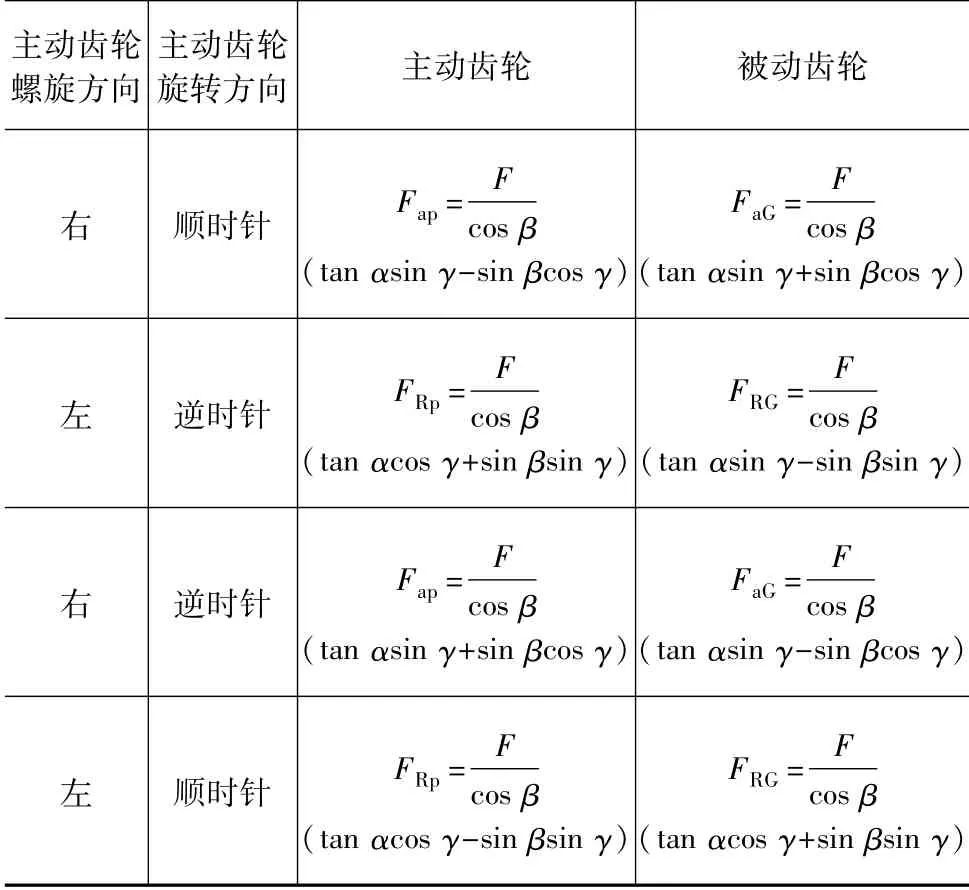

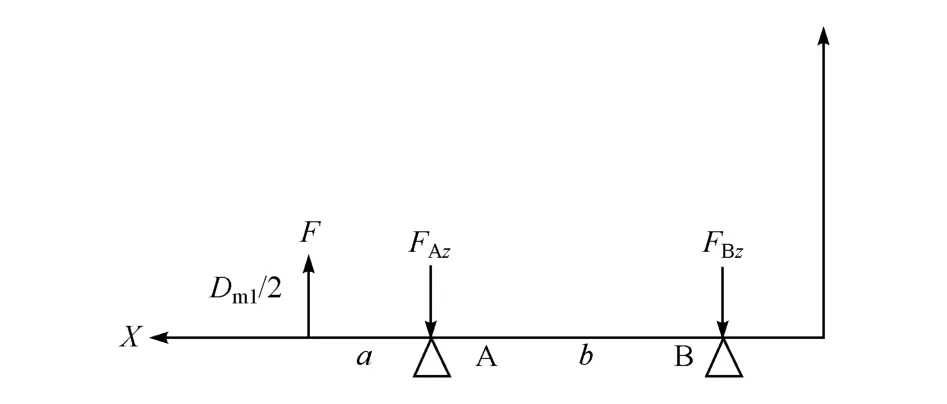

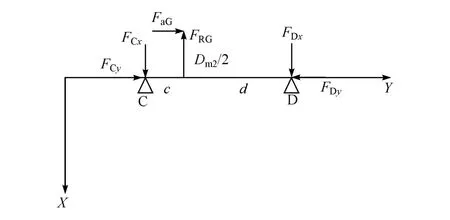

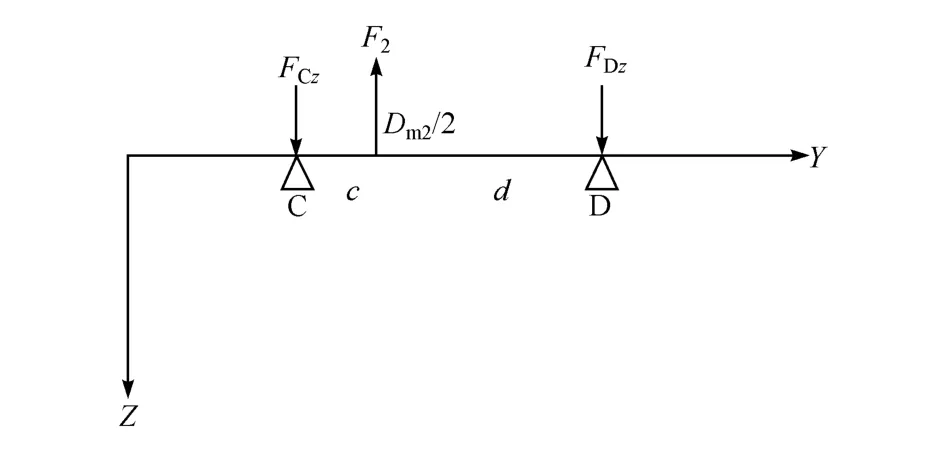

主减速器轴承布置如图8所示,其中包括A、B、C和D 4个圆锥滚子轴承。尺寸a为A轴承受力中心至主动齿轮齿面节圆距离,尺寸b为A与B轴承受力中心距离,尺寸c为C轴承受力中心与被动齿轮齿面节圆距离,尺寸d为D轴承受力中心与被动齿轮齿面节圆距离,Dm1为主动齿轮齿面节圆直径,Dm2为被动齿轮齿面节圆直径。

图8 后桥主减速器布置形式

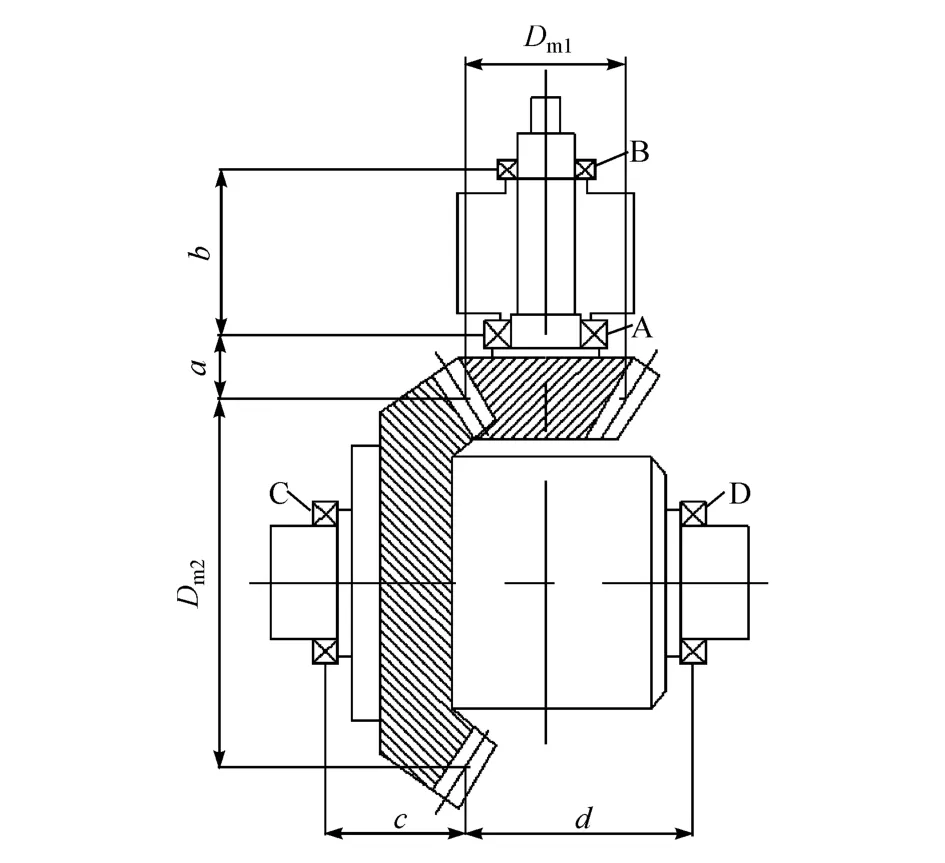

在确定了齿面上的圆周力、轴向力和径向力以后,根据齿轮和轴承布置的相关尺寸和参数,在整车坐标系中对其进行受力分析,图9~图12分别为主动齿轮轴、差速器轴受力分析简化图。

图9 主动齿轮轴XY平面受力分析简化图

图10 主动齿轮轴XZ平面受力分析简化图

图11 差速器轴XY平面受力分析简化图

图12 差速器轴YZ平面受力分析简化图

FAX、FAY分别为轴承A所受的轴向力、径向力,FBX、FBY分别为轴承B所受的轴向力、径向力,FAZ、FBZ分别为A、B轴承在Z向承受的力,FCX、FCY分别为轴承C所受的轴向力、径向力,FDX、FDY分别为轴承D所受的轴向力、径向力,FCZ、FDZ分别为C、D轴承在Z向承受的力。

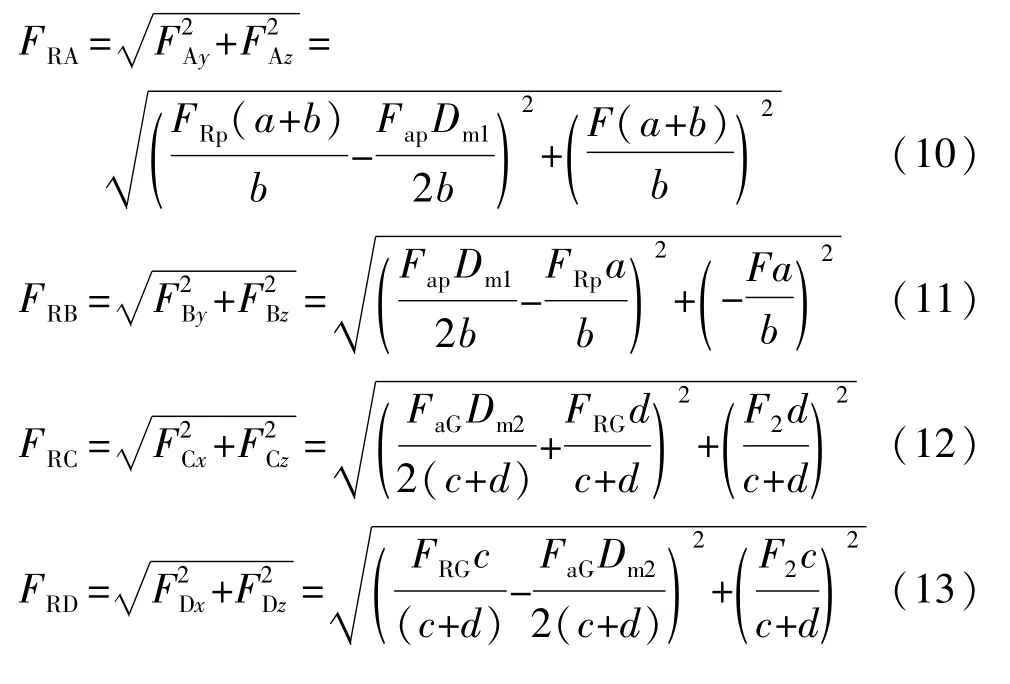

通过受力分析计算,可得A、B、C、D轴承所承受的径向力FRA、FRB、FRC、FRD:

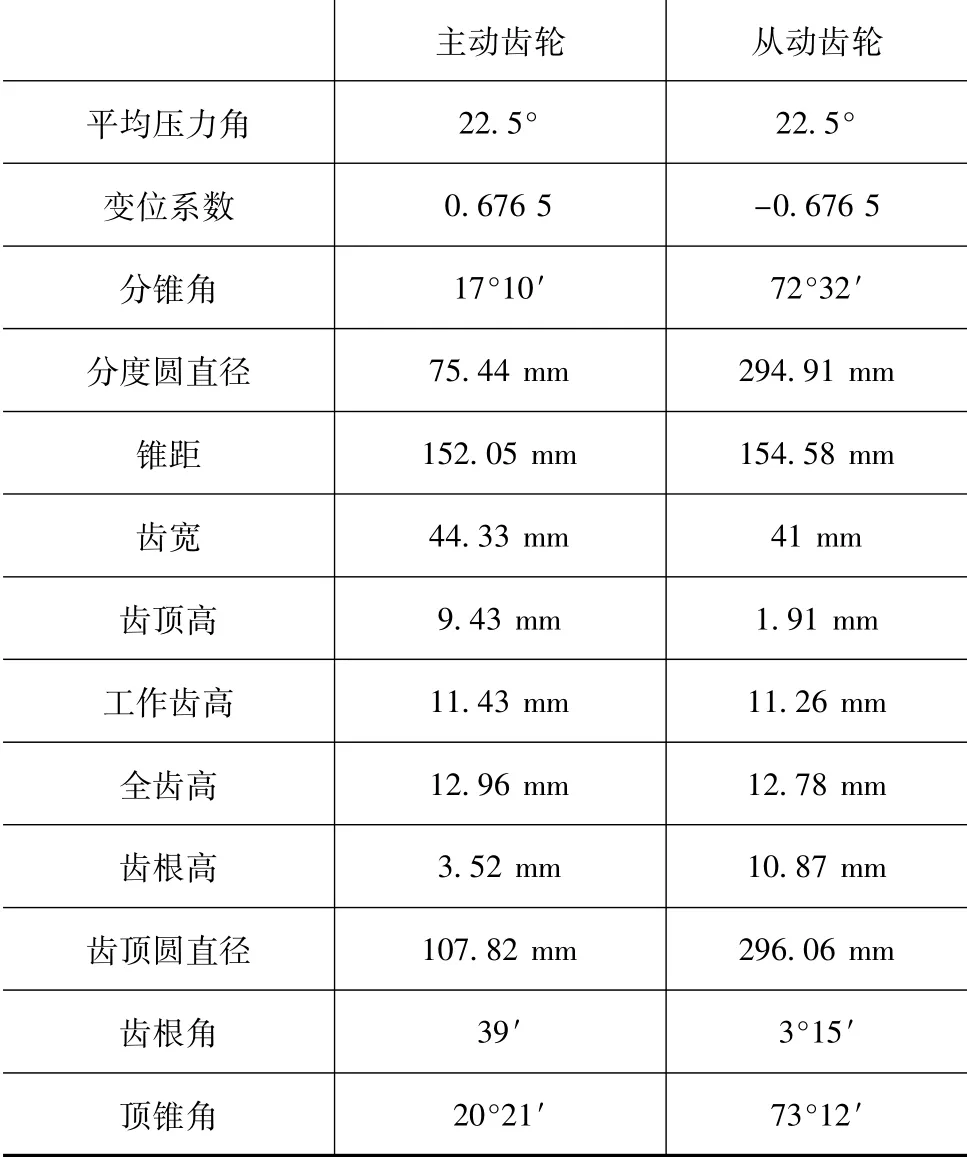

齿轮参数数据如表5所示。另外,图8中a=25 mm,b=55 mm,c=87 mm,d=88 mm,在这里最终主要是得到轴承受载比,所以令F=50 N,则F2=当该车前进行驶时主动齿轮从X轴方向看为顺时针,旋转方向为左旋,根据表4中的公式代入相应的数据可得Fap=56.22 N,FRp=21.94 N,FaG=50.11 N,FRG=42.06 N。再将得到的齿轮径向力和轴向力代入到轴承径向力公式中,FAy=-70.34 N,FAz=-56.94 N,得FRA=90.498 N,FBy=14.11 N,FBz=8.086 N,FRB=16.263 N,FCx=21.94 N,FCz=22.05 N,FRC=31.106 N,FDx=10.82 N,FDz=-26.81 N,FRD=28.911 N。

表5 主减速器齿轮参数

表6列出了轴承代号及布置形式。4个轴承都为圆锥滚子轴承,计算所受轴向载荷要先判断哪一侧压紧。查轴承手册[26]可知,靠近主齿端A轴承计算系数Y=1.9,由公式可得轴承派生轴向力FAx=10.63 N,同理,查得B轴承计算系数Y=2,B轴承派生轴向力FBx=21.75 N,C、D轴承的计算系数Y=1.6,C、D轴承的派生轴向力分别为FCy=35.81 N,FDy=20.4 N。对于主减速器端轴承对,Fap+FBx>FAx,靠近主减速器齿轮A轴承被压紧,FAx=Fap+FBx=77.97 N,同理,FaG+FCy>FDy,D轴承被压紧,修正FDy=FaG+FCy=85.92 N。

表6 轴承代号及布置形式

2.2 振动响应分析

使用模态分析结果,计算桥壳振动响应,求解已知1~2 000 Hz频段的所有结果。将频率范围设成1~2 000 Hz。前面己经算出4个轴承的受力分配情况,在做频响分析时须在4个轴承处施加动态激励,采用谐响应来进行分析。

选择模态叠加法来进行分析,ANSYS workbench求解,得到结果文件。

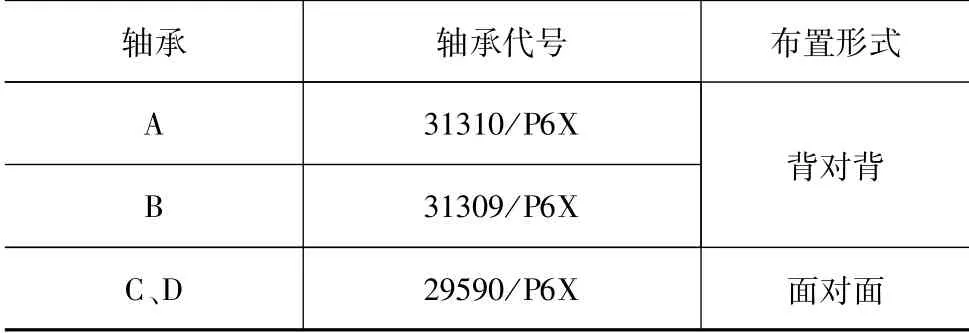

图13为367 Hz激励下振动位移分布云图,该频率点处恰有第1阶模态,振型表现为后油盖局部扭转,振动响应也相对较大,最大位移达到了0.641 53 mm。另外此处频率相对较高,对声压有一定的影响。振动较大区域还是分布在后油盖处,再一次印证后油盖为主要的声辐射区域,后续的优化部位应该为此处。

图13 367 Hz激励下振动位移分布云图

3 声学仿真分析

由于驱动桥壳及减速器壳局部结构不同,噪声辐射结果体现在表面及外部的也是不一样的,在桥壳频率响应分析完成后,再对其进行声学仿真分析,可以确定噪声辐射较大部位,以实现后续更精准的结构优化。

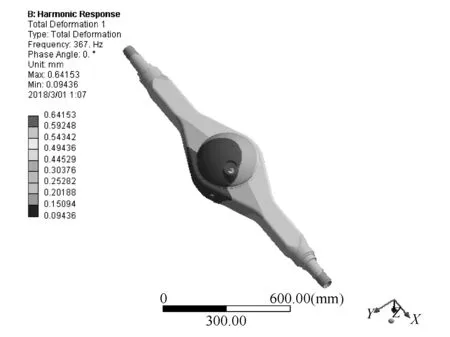

3.1 声学仿真分析流程与方法

根据噪声源物理特性,可将噪声分为气体动力噪声、机械噪声和电磁性噪声;根据噪声的频率成分分类,可将噪声分为高频噪声、中频噪声和低频噪声。研究方法主要有边界元法、有限元法和统计能量法。主流声学软件Virtual.Lab Acoustic以边界元为主,具备振动噪声的有限元解算器;Actran以有限元为基础,擅长气动/流动噪声、声振耦合、隔声降噪与声疲劳等问题分析;VA-One以统计能量法为基础,适用于高频振动噪声问题。驱动桥噪声属中低频振动噪声,宜采用边界元法分析,因此选Virtual.Lab Acoustic软 件 的Harmonic/Transient Acoustic FEM/BEM模块。具体分析流程如图14所示。

图14 声学分析流程图

3.2 声学边界元网格模型的建立

Virtual.Lab Acoustic在进行声学计算时,须保证最小波长内有6个单元,最大的单元边长要小于最高计算频率点处波长的1/6,对于二次单元这个数值就是1/3。假设声音在某流体介质中的传播速度为c,模型计算最高频率点为fmax,边界元网格单元长度为L,则单元的长度应满足:

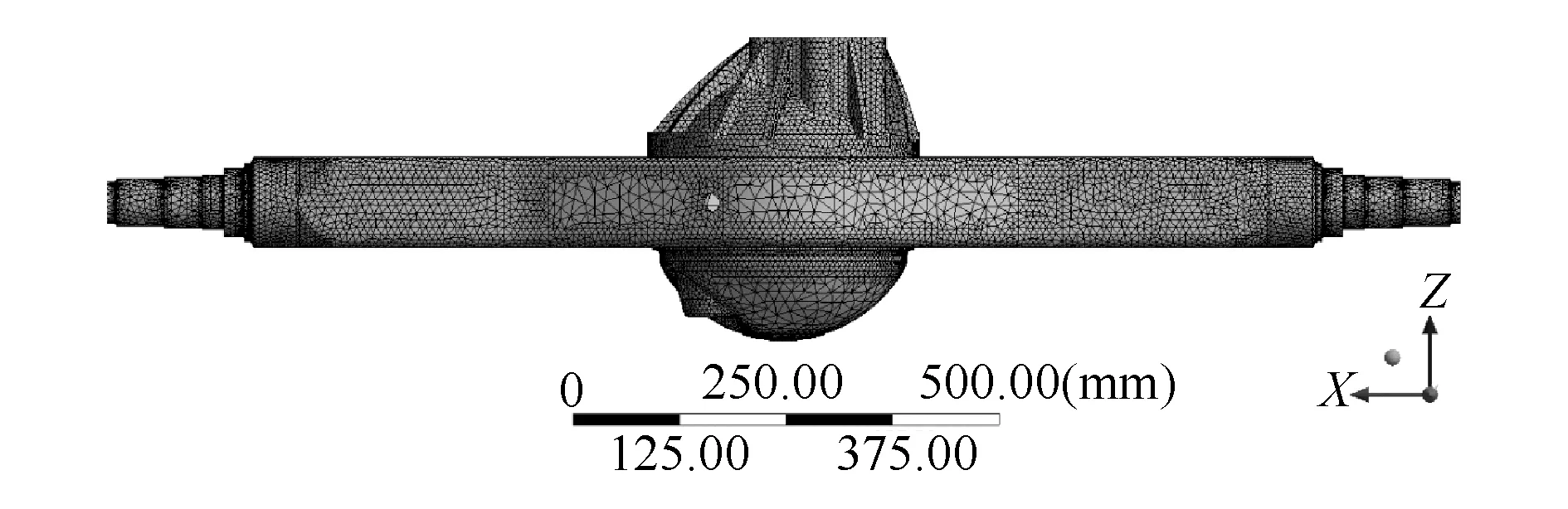

另外,当节点数量较多的时候,用边界元计算声场的时间和所需要的计算机内存会迅速增多,间接边界元节点数量与内存的关系公式[27]为式中:n为边界元的节点数量;M为所需计算机内存,MB。

当节点数较大时计算辐射声场很不经济,故边界元单元网格尺寸也不宜过小。本文中计算最高频率为2 000 Hz,取空气中声速为340 m/s,代入式(14)计算得到最大单元尺寸为28.3 mm,在兼顾计算精度和效率的基础上,取边界元网格为20 mm。在workbench中对桥壳表面进行前处理及网格划分,得到的边界元网格模型如图15所示,模型中网格数为358 764个,节点个数为190 791。

图15 桥壳声学边界元网格

3.3 桥壳辐射噪声结果

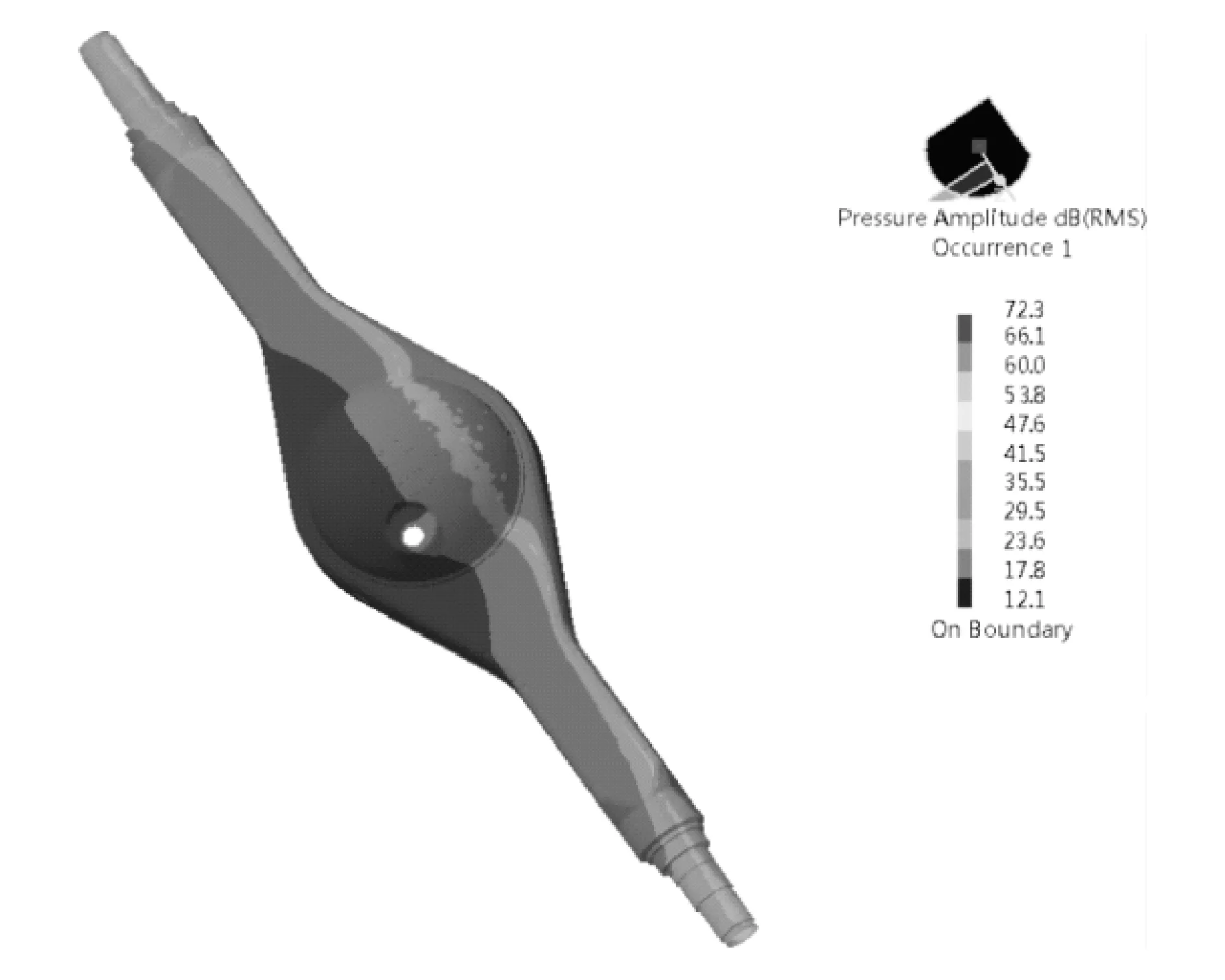

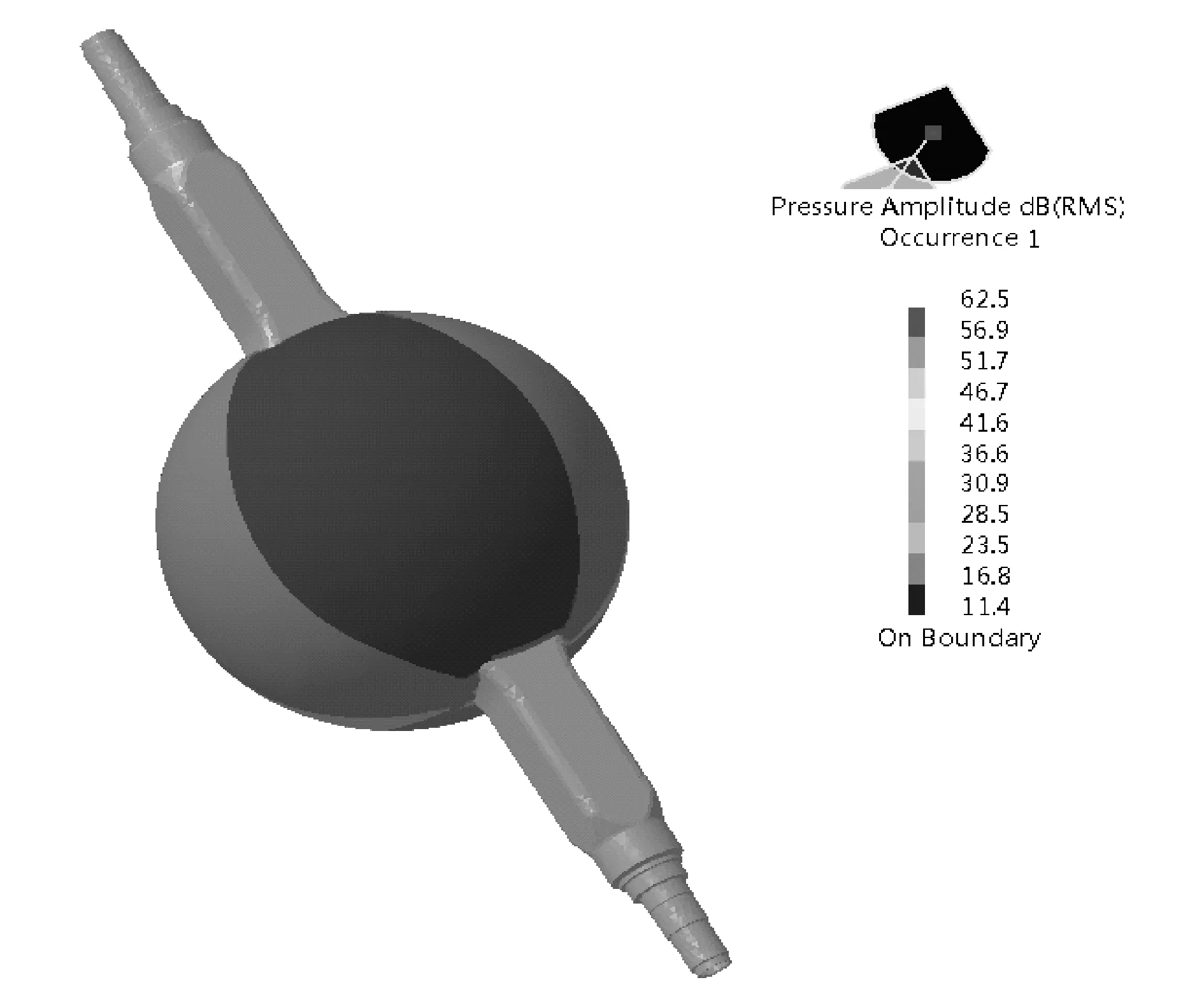

图16是频率为367 Hz时桥壳表面声场分布云图。从图中可以看出,后油盖区域声辐射较大,是主要的辐射区域,桥壳的振动响应较大处也是这个区域,再对比桥壳在367 Hz时的模态振型,发现这个区域表现出了主要的振型,说明在367 Hz激励下引起了共振,使桥壳产生了较大的振动响应,然后辐射出较大的噪声,最大声压级达到了72.3 dB。图17是频率为367 Hz时场点声场分布云图,桥弓附近区域声压级较大,另外后油盖区域声压级也较大,与桥壳表面声场分布是一致的,最大声压级为62.5 dB。

图16 367 Hz时桥壳表面声场分布

图17 367 Hz时场点声场分布

4 后桥壳的拓扑优化及分析

结构优化设计是用系统的、目标定向的过程与方法代替传统设计,其目的在于寻求既经济又适用的结构形式,以最少的材料、最低的造价实现结构的最佳性能。

拓扑优化设计是在给定材料品质和设计域内,通过优化设计方法得到既满足约束条件又使目标函数最优的结构布局形式或构件尺寸,是结构优化设计的常用方法。在复杂结构的选型及轻量化设计工作中,拓扑优化比形状、尺寸优化更有价值。拓扑优化的研究领域主要分为连续体拓扑优化和离散结构拓扑优化。

4.1 拓扑分析的流程与方法

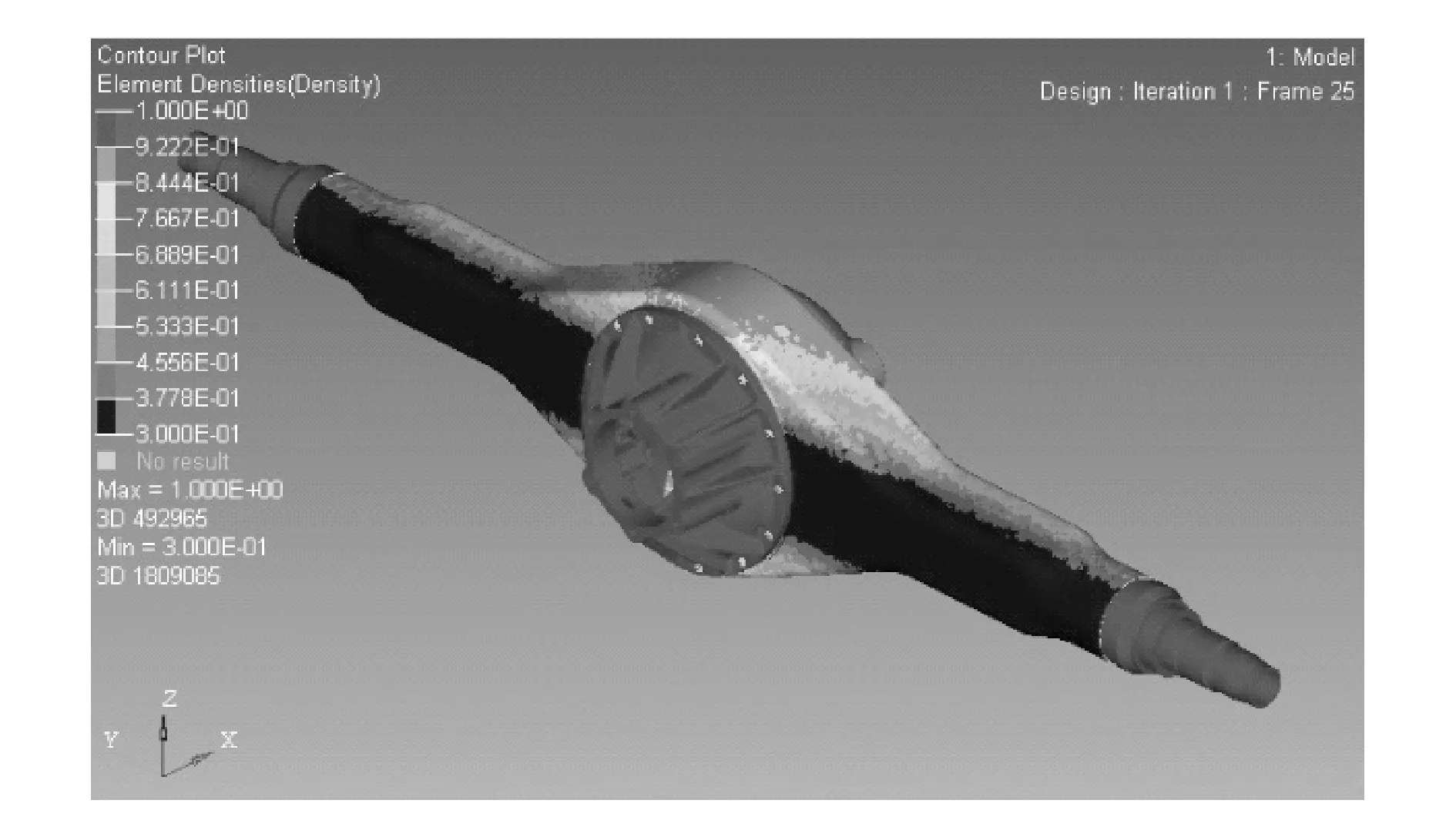

拓扑优化设计流程如图18所示,目前连续体拓扑优化方法主要有均质化方法、相对密度法、进化结构优化等主要的拓扑优化方法,后桥壳应采用连续体拓扑优化,并采取相对密度法进行计算。美国Altair公司Hyperworks软件中的Optistruct、德国Fe-design公司的Tosca和ansys workbench 3种软件理论上均具备完成该类分析的功能,但在汽车承载系统拓扑优化领域内采用optisruct较多,此次拓扑优化分析采用Optisruct软件。

4.2 后桥壳基于模态的拓扑优化与改进

前面己经得出,在加速直线60~65 km/h工况下该后桥噪声较大的原因为在367 Hz处啮合冲击与第1阶模态产生共振。在不影响整车模态匹配的前提下,通过适当减质量的方式来降低桥壳模态从而降低振动噪声。驱动桥壳以及后盖是主要的振动辐射区域,这些区域为设计变量空间,以模态为约束响应,以体积最小为目标,利用Optistruct对驱动桥壳及后油盖进行拓扑分析,利用分析结果指导结构优化。

为保证拓扑优化结果的实用性,将该桥壳的第1阶模态上下限分别设为300和350 Hz,既降低了模态,又不至于模态过低引起其他匹配问题。拓扑优化结果如图19所示。从分析结果可知,驱动桥壳可减厚30%,后油盖可减厚15%。

图18 拓扑优化设计流程图

图19 桥壳拓扑优化结果

故优化方案为:驱动桥壳片厚度由8 mm减小至6 mm,后油盖厚度由3.5 mm减小至3 mm。

4.3 优化后的模态、振动响应、声学分析验证

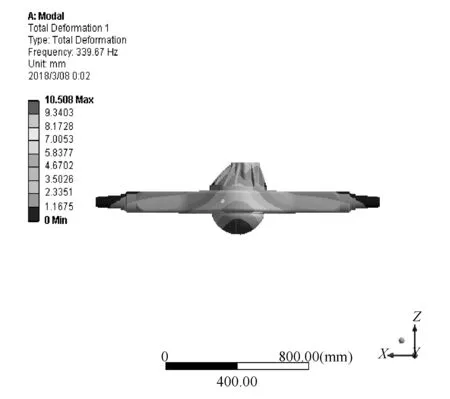

将优化后改进的结构进行模态分析,这里只列举第1阶振型的模态。图20为改进结构以后的第1阶模态,模态振型都没有改变,为后油盖扭转模态,第1阶模态频率由原来的367 Hz降到了339 Hz,降低了28 Hz。

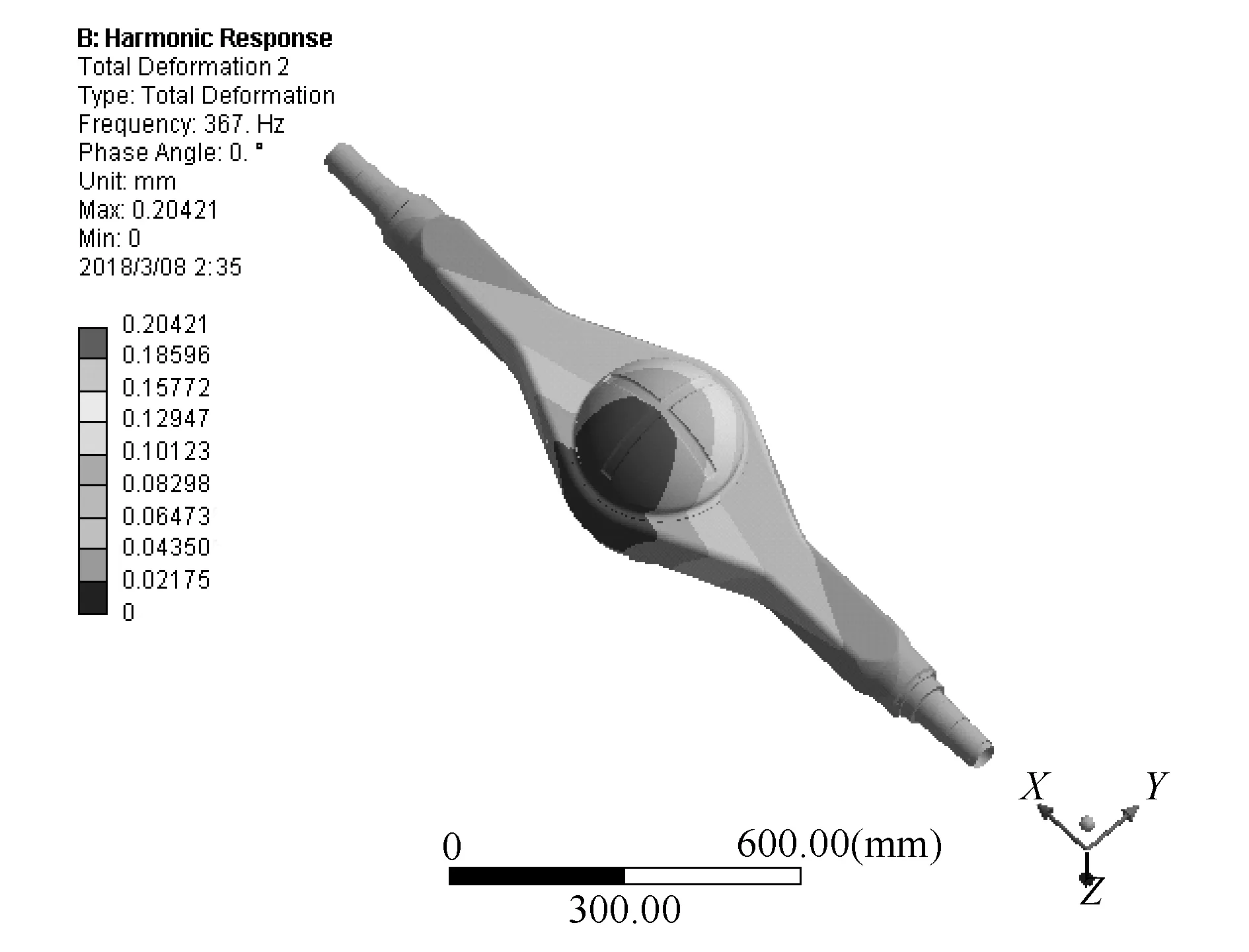

图21为367 Hz频率激励下的振动位移响应云图,通过降低模态频率,使该频率处没有对应的模态振型,振动响应降低较多,但表现出来的振型仍然为第1阶模态振型,最大的位移为0.204 21 mm,故在60~65 km/h加速直线工况下啮合冲击引起的振动也相应的降低。

图20 桥壳结构优化改进后1阶模态

图21 桥壳结构优化改进后367 Hz处振动响应

图22 桥壳结构优化改进后367 Hz处桥壳表面声场分布

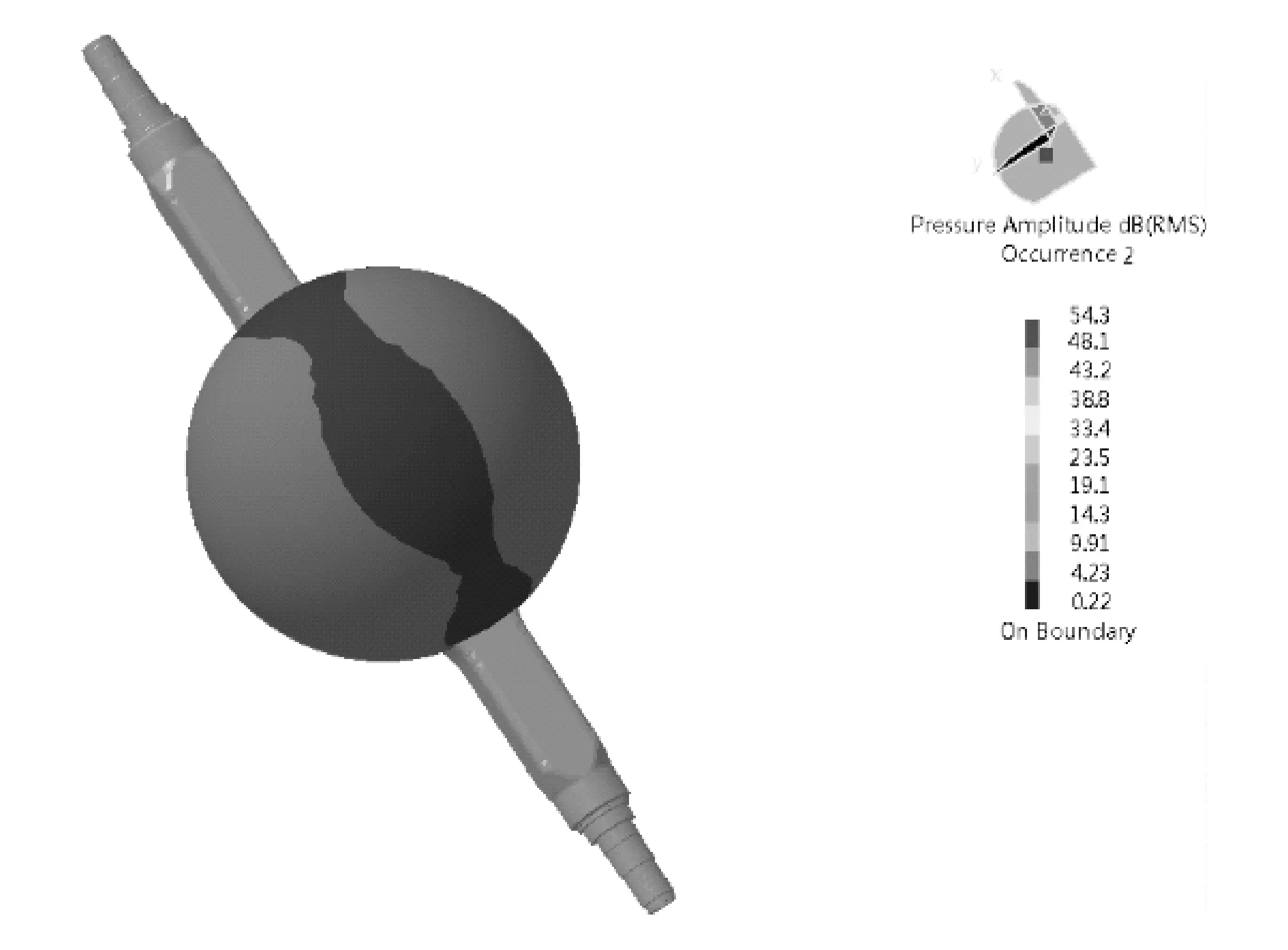

图22为改进后的结构在367 Hz处桥壳表面声场分布图,由于在该频率处没有模态振型,桥壳表面声场最大声压级为60.1 dB,相比原结构减少了12.2 dB。图23为改进后的结构在367 Hz处场点声场分布图,与表面声场分布类似,最大声压级有了明显的降低,降到了54.3 dB。因此,在60~65 km/h加速直线工况下桥壳辐射噪声有了较大的降低。

图23 桥壳结构优化改进后367 Hz处场点声场分布

5 优化后实车NVH测试结果

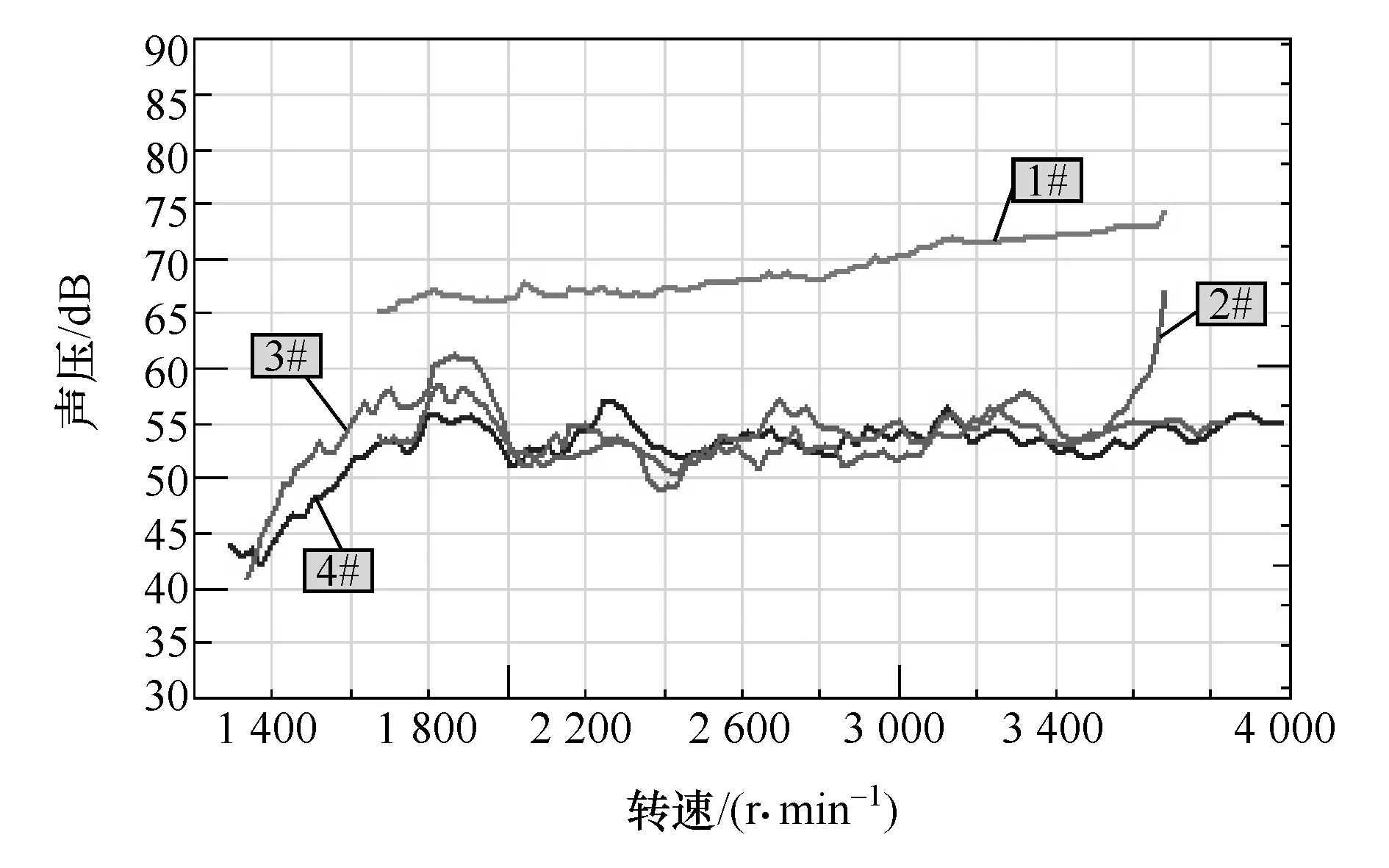

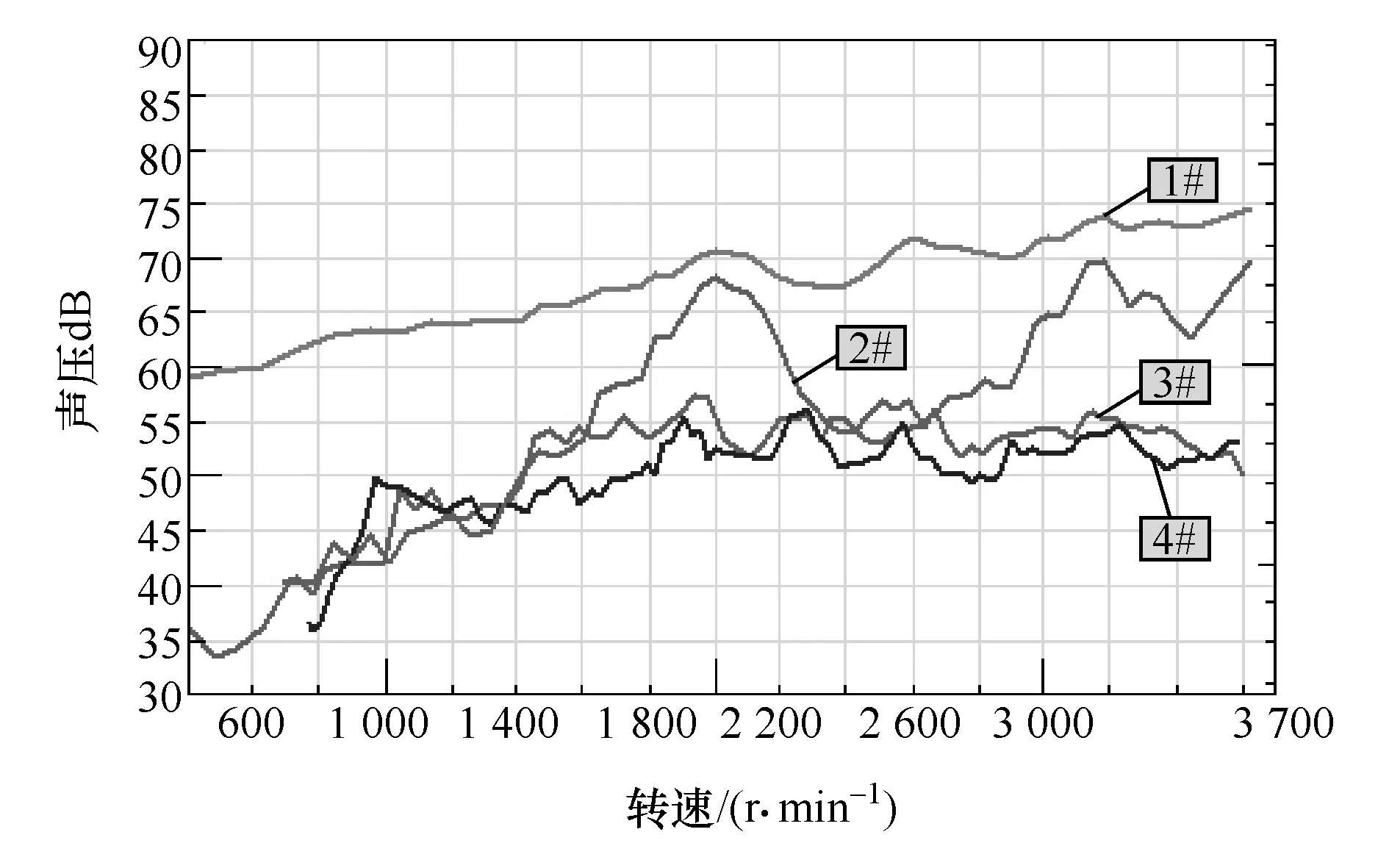

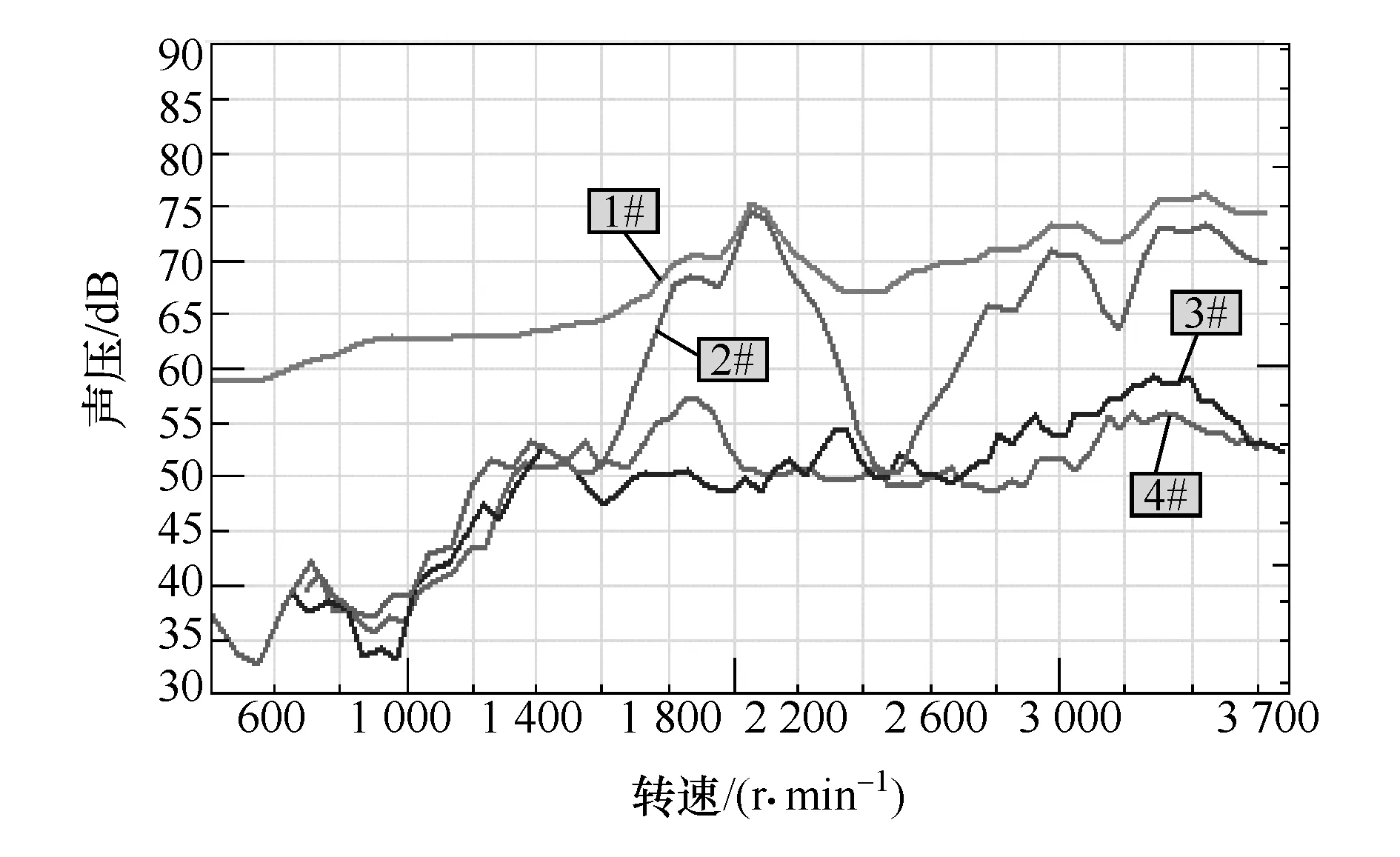

采用声压级分析测试的方法对车辆加速工况测试,可更全面地分析,且同时测量滑行工况。每个工况在驾驶员右耳、后排乘客右耳两个位置采集数据。在下面4个声压级图中,1#线条代表整车总声压级(overall level),2#线条代表改进前驱动桥声压级,3#、4#线条代表改进后驱动桥声压级,下面是声压级测试情况。

(1)车辆滑行驾驶员右耳处声压级

由图24可知,该工况下,改进前后声压级水平基本一致,未发现差异。这是由于整体噪声较小,非顾客抱怨点,因此没有对其开展优化工作。

图24 车辆滑行驾驶员右耳声压级图

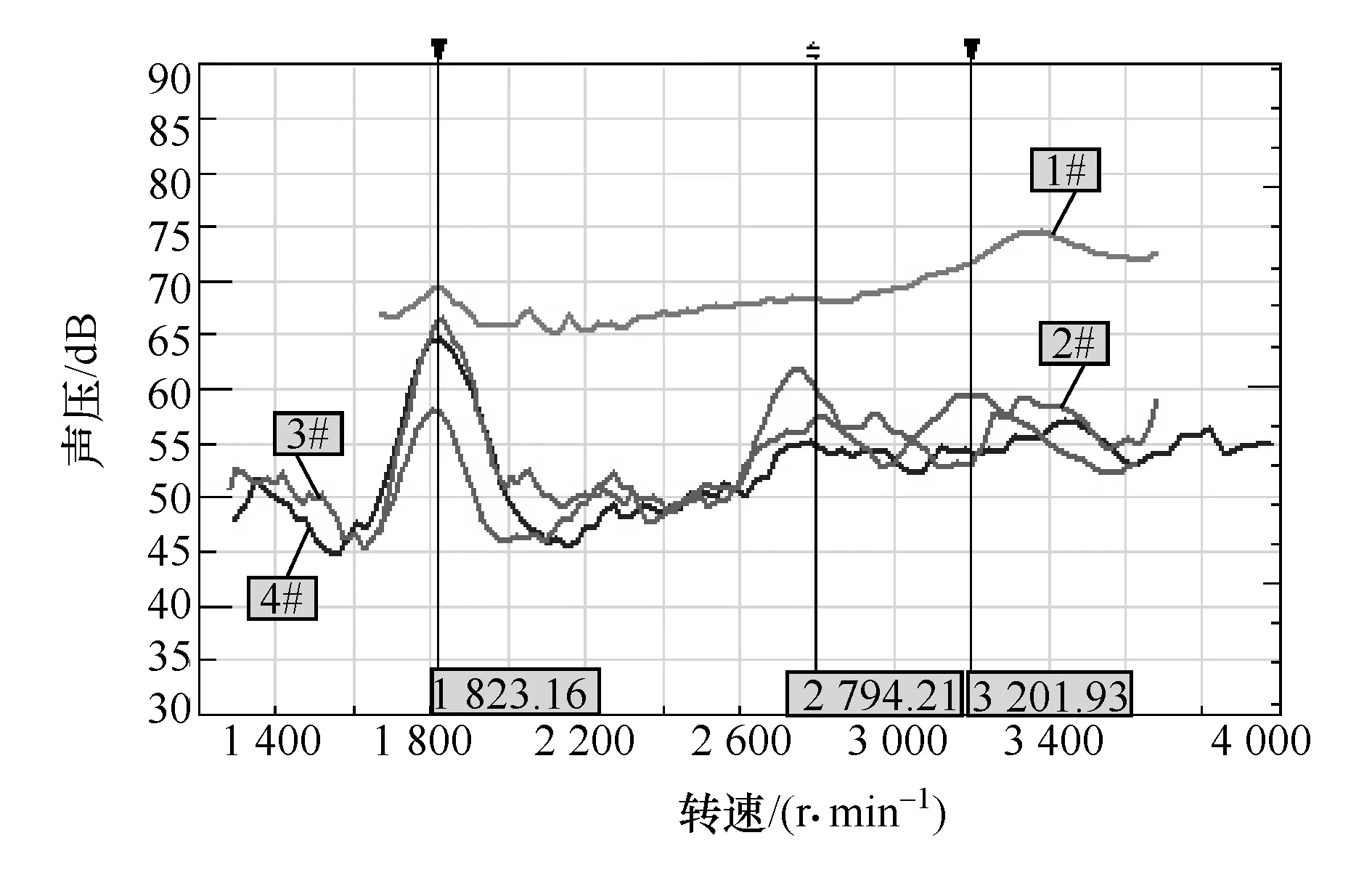

(2)车辆滑行后排乘客右耳处声压级

由图25可知,该工况下,改进前后声压级水平基本一致,未发现差异。但是,可以发现在1 823 r/min时,优化前后驱动桥声压级均存在明显峰值,应为后桥与其他系统匹配问题,较大可能是与传动轴匹配问题,虽然滑行工况使用不多,一般消费者难以发现,但是产品性能仍需提高,是后续改善点。

图25 车辆滑行后排乘客右耳处声压级图

(3)车辆加速驾驶员右耳处声压级

由图26可知,该工况下,改进前驱动桥在2 000和3 100 r/min时,均存在明显峰值,最大峰值接近70 dB,消费者抱怨是正常的,优化后的两台驱动桥,在2 000和3 100 r/min时,均不存在峰值,曲线比较平缓,噪声水平降低大于10 dB,说明此次驱动桥结构优化、实物质量提升工作是成功的。

图26 车辆加速驾驶员右耳处声压级图

(4)车辆加速后排乘客右耳处声压级

从图27可知,该工况下,改进前驱动桥在2 000和3 000 r/min时,均存在明显峰值,最大峰值接近70 dB,消费者抱怨是正常的,优化后的两台驱动桥,在2 000和3 000 r/min时,均不存在峰值,曲线比较平缓,噪声水平降低大于10 dB,说明此次驱动桥结构优化工作是成功的。

图27 车辆加速后排乘客右耳处声压级图

6 结论

本文中建立了系统的、理论与实际相结合的汽车驱动桥NVH性能分析与优化的流程与方法,并对其有效性进行了验证,研究工作取得以下研究成果:(1)所建立的汽车驱动桥NVH性能分析与优化的流程与方法是准确、可行的;(2)通过有限元、振动响应、声学仿真分析,并恰当选取相应的算法及软件,可以精准找到驱动桥具体需要优化的部位;(3)采用Optisruct软件,以模态为约束,以体积最小为目标的方法局部优化驱动桥,可实现以减质量的方式来降低模态从而降低噪声。此次研究,仅局限在驱动桥自身的激励,对外部激励源对驱动桥NVH影响的研究是后续研究的方向。