焕发新彩的功能纤维

2020-03-17罗益锋

罗益锋

(全国特种合成纤维信息中心,北京 100028)

0 前言

在当前气侯变化而导致山火漫延、天灾不断、疫情施虐的地球环境下,为了拯救人类赖以生存的地球,减少因各种灾害带来的损失,在预报、防治、救助和发展社会各项事业的过程中,功能纤维正起着愈来愈重要的作用。

最现实的是当前我国乃至全球抗击冠状病毒的战疫中,熔喷法超细纤维、活性炭纤维、静电纺纳米纤维等功能纤维,在医用口罩、防护服、手术罩布、医用一次性拉圾袋等的需求量猛增,供不应求。另外,据日本报道,日本海以东海底可能会发生8级以上地震,目前正加快海底光缆网络建设,以精准检测和预报海底地震、海啸和地壳变动等,及时采取预防措施。

此外,主要功能纤维本身的技术进步、新产品开发、应用研究和新市场开发成果,愈加显现出这些高科技纤维在诸多产业领域所发挥的重要作用。以下结合当前的形势和我国的薄弱环节,重点介绍几种功能纤维的最新进展。

1 医用防护用品

1.1 口罩

在当前新型冠状病毒肺炎(简称新冠肺炎,现国际统一称为COVID-19)迅速蔓延之际,全球最畅销的商品莫过于防冠状病毒入侵的口罩,现全球都出现脱销或排长龙购买的现象。

然而所有能真正防该病毒的关键滤材主要是熔喷法聚丙烯超细纤维非织造布,单丝平均直径约2 μm,该非织造布的过滤效率只有30%~50%,还须经30~50 kV静电压的驻极体处理,才能极大提高其过滤效率(图1)。该高效口罩是由两层纺粘法非织造布(S)间插入一层致密的超细纤维非织造布(M)的SMS三明治结构(图2),其过滤效果如图3所示。

图1 熔喷法非织造布的静电压处理与其过滤效率的关系图

图2 SMS三层结构非织造布示意图

图3 SMS结构对各种物质的阻隔效果示意图

全球最大的口罩生产厂家是美国Honeywell 和3M公司。3M公司的口罩在SARS期间便已为国人所熟知,2013年其N95系列口罩在中国就销售1亿美元,其型号就有七八种(图4),这是由于其关键滤材是高效的静电纺丝PP纳米纤维非织造布,过滤精度极高,在N95口罩的官方测评中,3M的产品质量名列前茅,表1示出2019年在中国的口罩行业十大品牌。这次中国疫情爆发后,该公司就把现有所有价值超700万元的库存疫情防控物质都捐赠给武汉。

图4 3M公司的各种口罩类型

表1 2019年中国口罩十大品牌排序

资料来源:观研天下

根据国家YY 0469—2004《医用外科口罩技术要求》标准规定,其过滤效率: 对直径(0.24±0.06) μm氯化钠气溶胶不低于30%;细菌过滤效率: 对平均直径为(3±0.3) μm的金黄色葡萄球菌气溶胶不低于95%;呼吸阻力: 吸气阻力不超过49 Pa,呼气阻力不超过29.4 Pa。

三年前由东南大学电子科学与工程学院孙立涛教授所发明的石墨烯基口罩,已在常州碳星科技公司投产,是将石墨烯复合物溶液喷涂在过滤网上,经检测可有效过滤PM2.5粉尘,有效率高达97.1%,而且不存在其他口罩遇水汽会失效问题;还有一种静电纺纳米纤维非织造布经高静电压驻极体处理,可作为更高效的精密过滤层口罩,也已投放市场,但须注意的是,这种口罩捕捉菌类后,并不易通过清洗而脱离,且水洗后会破坏其静电吸附能力。

我国截至2020年2月上旬,口罩生产厂家开工率约60%,每天可生产1000万只左右。据工信部报道,我国可以0.5 s速生产1只口罩,但一个解析消毒的标准流程需7~15天,这是主要影响因素。为此海内外在华大型企业,为支持疫区,纷纷抓住商机新上口罩、防护服等生产线,仅今年1月1日~2月7日,全国有3000多企业新增口罩、防护服、消毒液、测温仪、医疗器械等急需产品。中石化已扩大熔喷法PP非织造布生产线产能,新增产能将从2月10日的13万片/日,增至2月29日的60万片/日,到3月10日可望达到100万片/日,以支持口罩新产厂家。

为此,富士康已于2月5日也试产口罩,预计到2月底日产能可达200万只,相当于全国的1/7。上海通用五菱公司也准备上日产170多万个囗罩生产线,其中有4条专生产高级防护口罩。比亚迪也将试产口罩自动化生产线,计划到2月底的产能可达到500万只/日。爹地宝贝原只生产婴儿纸尿裤,现也开辟口罩生产线,预计到2月底日产量可达到200万~250万只。

此外,为应对熔喷法PP非织造布及其上游高熔融指数PP切片供不应求的局面,除中石化等生产厂家开足马力不断扩产增产外,不少福建、浙江、四川的非织造布企业,通过改造转产熔喷法非织造布。

目前世界多国有各种各样的口罩(图4)赠送给湖北省等疫情蔓延地,以下列出美国(表2)和韩国(表3)的口罩级别及过滤等级。

表2 美国防护口罩的标准

表3 韩国防护口罩的标准

1.2 医用防护服

医用防护服的功能和性能, 是阻挡病毒、微细粉体和气溶胶,有些场合还需要杀菌或释放负氧离子等,甚至还要耐酸碱、防电磁辐射、阻挡液体、血液和酒精等的渗透,同时还要能排湿透气。平时防护服表面要求干燥、清洁、无发霉,也不允许有粘连、裂缝和孔洞等。它有一次性隔离服和多次性防护服之别,主要面料是由纺粘法PP非织造布与多微孔PE膜复合而成, 主要供第一线医护人员穿着。这些防护服可有效阻隔轻微液体、分泌物、空气微粒和气溶胶,适用于防病毒传染、卫生防疫、消毒作业等的个体防护。

非一次性医用防护服的具体要求是,断裂强力不低于45 N,断裂伸长率不小于30%,透湿量不小于2 500 g/m2·d,无毒、对皮肤无刺激性、抗霉菌等。对一次性防护服在满足基本要求的同时,还要考虑尽可能降低成本。

1.3 手术罩布

一次性手术罩布,多数选用聚丙烯熔喷法非织造布,它可让空气透过而外部菌类透不进来,其价格相对低廉。

1.4 人工呼吸器

人工呼吸器又称人工肺,是由PP中空纤维气体分离膜构成的,它是为解决肺部感染重症患者呼吸困难而采取的补救手段,可将空气中的氧和氮分离成富氧,也可分离氧和CO2,起到肺的功能。

2 光导纤维

2.1 石英光纤

2.1.1 世界光纤需求

据日本电线工业协会的统计,2019年世界光纤的需求预计为4 789.8万km。目前日本厂家仍占主导,市场占有率约为40%。其中最大的公司古河电气工业,增强了在北美的攻势,利用其持有的光熔接机,保持在欧美的市场优势。同时为应对光缆的超多芯化,还开发了提高弯曲性和减轻操作负荷的连接器等,以扩大应用于全套的网络光纤通信产品,包括新一代的光纤通信,其规格由1条线路400 GB/s更新为800 GB/s。

据国际通信联合会的(ITU)的预测,2020年移动通信领域,将从每月62 TB实现近两位数增长至2030年的5 000 TB,其中中国的通信量将占1 380 TB。

光纤的多芯化,可使每根的通信量随芯数的增加而增大,住友电工于2019年6月与意大利共同铺设采用最大为8芯光纤的世界首例实体环境测试头,既可验证其良好的光学特性,也可为今后的机器测试和通信等开展广泛地研发。

2.1.2海底光缆网

如所周知,日本列岛正处于海底板块的交界区域,多年来日本一直密切注视列岛缓慢下沉的趋势。然而,海底观测技术是有难度的,首先海底无法供电,无法使用靠电力进行观测的装置,而且观测装置不仅要防水、耐海水腐蚀,还要耐高压,为此在海底只能通过自动观测装置进行地震、海啸、地壳变动的检测。这就要靠电子、新材料、机器人和海洋等学科的科技进步才能达成。

人们先后开发过将海底地震仪及其传感器封入能自动上浮的耐压容器(图5)中,并用海底光缆拴住,光缆末端连至陆地,才可通过检测仪器的通电而及时向陆上传输数据(图6)。时至今日日本已发展大规模海底光缆网络及新一代海底光缆观测系统,即利用海底通信技术设置许多观测点,来抑制高成本的缺点并达成高柔性的观测系统,这样数据就可用光纤传输TCP/IP, 即一根光缆中可并列连接许多观测装置。同时为了减少海底光缆的光纤数,可通过4根光纤来确保2系统的通信线路,并形成环状的线路。

图5 耐压容器

图6 海底光缆观测系统示意图

在上述封装的容器中,含有地震仪和作为海啸仪的压力传感器,这种容器一般通过海底光缆进行系列连接。筒状压力容器直径约26 cm,长度约1.3 m,内搭载水压机。

2.1.3 车载光纤

随着自动化和先进运行辅助系统(ADAS)的进化,为应对车载照相机的高精细化和车内信息时代等的信息量增大,最近日本フジクラ(富士仓库)公司增加车载光纤通信领域的业务。这类光纤要求具有耐热性的特殊品种,将来希望用于工业机器内的互联网,以及ECU(电子控制单元)、照相机、传感器组件间的连接及汽车电气配线。

目前汽车厂家的目标是强化与光纤并用的无线电探测装置传感器的无线柔性印刷线路板(FPC)及圆筒状FPC等,还有传感器方面的设备,特别是扩大应用于5G时代通信天线基板和医疗领域。

2.2 塑料光纤(POF)

POF的细径化是是今后的开发方向之一,可乐丽公司最近开发了直径不到100 μm的细径化的POF“照明纤维”,其特点是柔软且易于编织,目标是利用光纤侧面的发光而应用于时尚服装、汽车内装饰等领域。

照明纤维的构造和POF一样,由被称作芯的芯材和其外侧鞘材构成2层结构,只是芯材选用高折光指数的丙烯酸类树脂,而鞘材采用低折光指数的聚合物,为此入射光射入光纤芯部时,就会在芯部传输并由侧面放射出来。而以往的POF由于直径粗而硬,编织加工较困难,而照明纤维具有耐弯曲疲劳性和耐热性,容易过行编织加工,现已试制出纬线用照明纤维而经线用聚酯纤维的织物等,并开展应用开拓,如制成演出服、窗帘、汽车内饰和片材,以及新生儿的黄疸治疗和癌症等的光线疗法所需服装。

3 中空纤维分离膜

3.1 我国中空纤维膜的研发进展

我国的膜技术(MT)包括中空纤维膜和卷式膜,先后列入科技部的“十一五”、“十二五”和“十三五” 高技术研发计划,特别是海水淡化、离子交换和全蒸发膜,是“十四五”的科技攻关重点。根据清华大学化工系北京膜材料与工程重点实验室的报道,这些年来我国膜产业的年需求约以20%的速率增长,在2017年产值超过1 800亿元(图7),膜制造厂家已超过400家,而工程公司超过2 000家,研发机构超过120家,基本建成了完整的膜工业体系。

图7 2011~2018年我国膜工业的年总产值增长情况

从用途看,主要用于水处理,其中包括超滤(UF)膜和微滤(MF)膜、膜反应器和反渗透膜。

3.1.1 UF膜和MF膜

我国已有众多的UF膜/MF膜及膜分离组件的先进生产厂家,国产化率在各种膜中最高,已广泛应用于水处理领域,市场竞争较激烈。代表性厂家有北京Scinor膜技术有限公司,它在2009年便取得了聚偏氟乙烯(PVDF)中空纤维UF/MF膜的首家专利,深圳丽德利净化技术有限公司是全球首家成功研发聚氯乙烯(PVC)合金中空纤维膜及其过滤组件的生产厂家,天津膜天膜技术有限公司、北京碧水源膜技术有限公司及其他公司,都拥有各有特色的UF/MF中空纤维膜及其组件的产品。

3.1.2 膜反应器(MBR)

与生物反应器相结合的UF/MF称作MBR,现已广泛应用于水处理。我国已经历三个阶段,1990~2000年先后完成实验室小试、中试和少量样板工程,2000~2006年完成小规模和中规模MBR的应用,日产能各小于1万t,2006至今日产能大于1万t的大型MBR投入使用。目前我国已有近300个大型MBR应用于污染地表水、工业和都市废水的处理,日总产能已超过1 000万t。截至2016年2月碧水源已拥有24家MBR厂,每家日产能均超过10万t。国内厂家所占的市场份额已由2006年的9%,增长至2014年的28%,迄今为止国外尤其是日本厂家如三菱丽阳等仍在我国占主导地位。

3.1.3 反渗透(RO)膜

海水及苦咸水淡化是我国获得新鲜水的重要技术手段之一,先后被列入国家发改委的“十二五”和“十三五” 发展计划,2010年淡化工程累积达到了100项,到2015年累积日总产能超过100万t,而迄今淡化手段主要靠RO膜,RO膜淡化工程的总日产能达到了96万t,占69.3%,主要用于水处理和纯水制备。我国在海水淡化技术方面,迄今仍较落后,只有蓝星集团引进过日本东丽的海水淡化用卷式膜装置的生产线,至今尚无国产的海水淡化用中空纤维RO膜及其组件生产厂家。而东洋纺的三醋酸纤维素中空纤维RO膜装置,最大日产能已达到100万t,而且经历了从高压到常压、从反渗透至正渗透的技术进步。我国首钢计划在曹妃甸引进东洋纺的全套大型海水淡化装置,目前还在谈判之中。

3.2 新型纳米微孔中空纤维水处理膜

东丽最近开发了具有纳米微孔的水处理用新型中空纤维水处理膜技术,透水性比以往产品高6倍,其材质与该公司已产业化的中空纤维超滤(UF)膜“Torafile”相同,都是聚偏氟乙烯(PVDF)。以往的技术,中空纤维膜表面和内面的孔径差大到几倍程度,而新开发的产品,通过仔细控制孔的成型速度,实现了数十倍的孔径差,使膜的结构既坚固又能保持良好的耐久性。一般的水处理膜的耐用年数为7~10年,而新的产品也可确保和以往产品同等的耐久性,且用途较广,包括上下水道和工业废水等的处理,目标是两三年内实现实用化。

3.3 新型高浓度海水中空纤维分离膜

最近,东洋纺与沙特合作利用浓缩海水开展新型中空纤维膜技术的实验,即有效利用海水淡化厂所排出的浓缩海水,通过新型膜技术再次提高盐浓度,目标是实现产业化,为此沙特的海水淡化集团(SWCC)与阿拉伯日本膜公司(AJMC,东洋纺出资85.1%),于2019年10月9日签署了有关共同验证试验的协议书。其目标就是利用东洋纺长年来所培育的中空纤维反渗透(RO)膜技术,并有效利用被称作BC(盐水浓缩)膜技术,将以往海水淡化过程所排出的浓缩海水,分离成稀释化的海水和盐含量更高的海水,被稀释的海水返回海水淡化厂实现再利用,使淡水造水量增加。而分离后的高浓度浓缩水,通过蒸馏和结晶化工序有效回收有价值的物质。

现在SWCC的Al Jubail 的海水淡化厂,已设置了验证装置,并确立了运行操作的专有技术,目标是尽早实现早期的产业化。

4 纳米纤维(NF)

4.1 纤维素纳米纤维(CNF)及TEMPO氧化CNF

CNF被定义为幅度100 nm以下的纤维素纤维,最小幅度的纤维素原纤化纤维为3 nm,也归入CNF的范畴。有一类轻度羟甲基化处理、TEMPO(2,2,6,6-四甲基吡啶-1-甲氧基游离基)催化氧化处理、磷酸酯化处理的CNF改性品种,只是在结晶性纤维素原纤化表面上通过化学手段导入带有负电荷的离子基,可在水中起到电荷的相斥作用,就有可能使木材纤维素纤维中的原纤化纤维间形成无数的已切断氢键的NF。例如在64%硫酸中热处理时,纤维素表面就导入硫酸酯基,就可以在水中解纤过程通过电荷相斥而得到CNF分散液。目前已可通过各种技术生产出多种多样的CNF,其中TEMPO氧化后的CNF(简称TOCN)羧基含量最大为1.7 mmol/g,增加了170倍,而且可制备收率高达90%的高纯产品,在水中分散性好,可形成透明度高的凝胶液。TEMPO氧化CNC(纤维素纳米晶体)与CNF相比长度短,因此在水中的固体浓度可增大,使运输成本下降,而且在涂覆工序等所需的干燥时间能可以缩短。当它与高聚物进行混合纺丝、拉伸时,TEMPO-CNC容易沿纤维拉伸方向取向而制得复合化纤维,而且由于不存在弯曲时形成缺陷的部位,可制得高强度的复合纤维,同时还具有超高消臭功能、高催化功能、对混合气体的选择分离功能及离子交换等功能。

目前日本静冈县已培育成为世界最大的CNF产业基地,其技术支撑单位为工业技术研究所,内部新设了富士工业技术支持中心。2019年5月在该中心开设了CNF研究开发中心,而日本造纸公司早在2017年就在静冈县富士市,建成并投产CNF增强树脂的试生产设备。预计到2021年后的10年间,在富士工业技术支持中心的支持下,就能生产出CNF增强树脂汽车部件。

4.2 CNF复合材料

4.2.1 CNF增强热塑性塑料

日本GS联盟公司是富士色素公司内的风险企业,从事环保、能源领域的特色化先进材料的研发、制造和销售,其中包括CNF复合材料,特别是CNF增强热塑性塑料、可再生的生物质塑料和环保型的生物降解性塑料。

首先,该公司成功开发了各种CNF增强热塑性树脂的复合材料,而且CNF的含量高达15%~40%,可有效地提高复合材料的拉伸强度等力学性能。树脂品种包括聚乙烯(PE)特别是低密度聚乙烯(LDPE)、聚丙烯(PP)、聚苯乙烯(PS)、聚甲基丙烯酸甲酯(PMMA)、聚酰胺6(PA6)、聚氯乙烯(PVC)、丙烯腈-丁二烯-苯乙烯共聚物(ABS)、聚碳酸酯(PC)、聚乙烯醇缩丁醛(PVB)、热塑性聚氨酯(TPU)、聚甲醛(POM)、乙烯-α烯烃共聚物及乙烯-醋酸乙烯共聚物(EVA),CNF浓度、拉伸强度、拉伸长度、弯曲强度及弯曲长度见表4。

表4 CNF与各种非生物降解热塑性树脂复合材料的力学特性

其中PP的热特性MFR为20.4(g/10 min),而添加40%CNF的PP复材为2.53(g/10 min),容易精密成型,其负荷下垂温度,PP为62 ℃,PP+40%CNF为107 ℃,说明耐热性提高了。

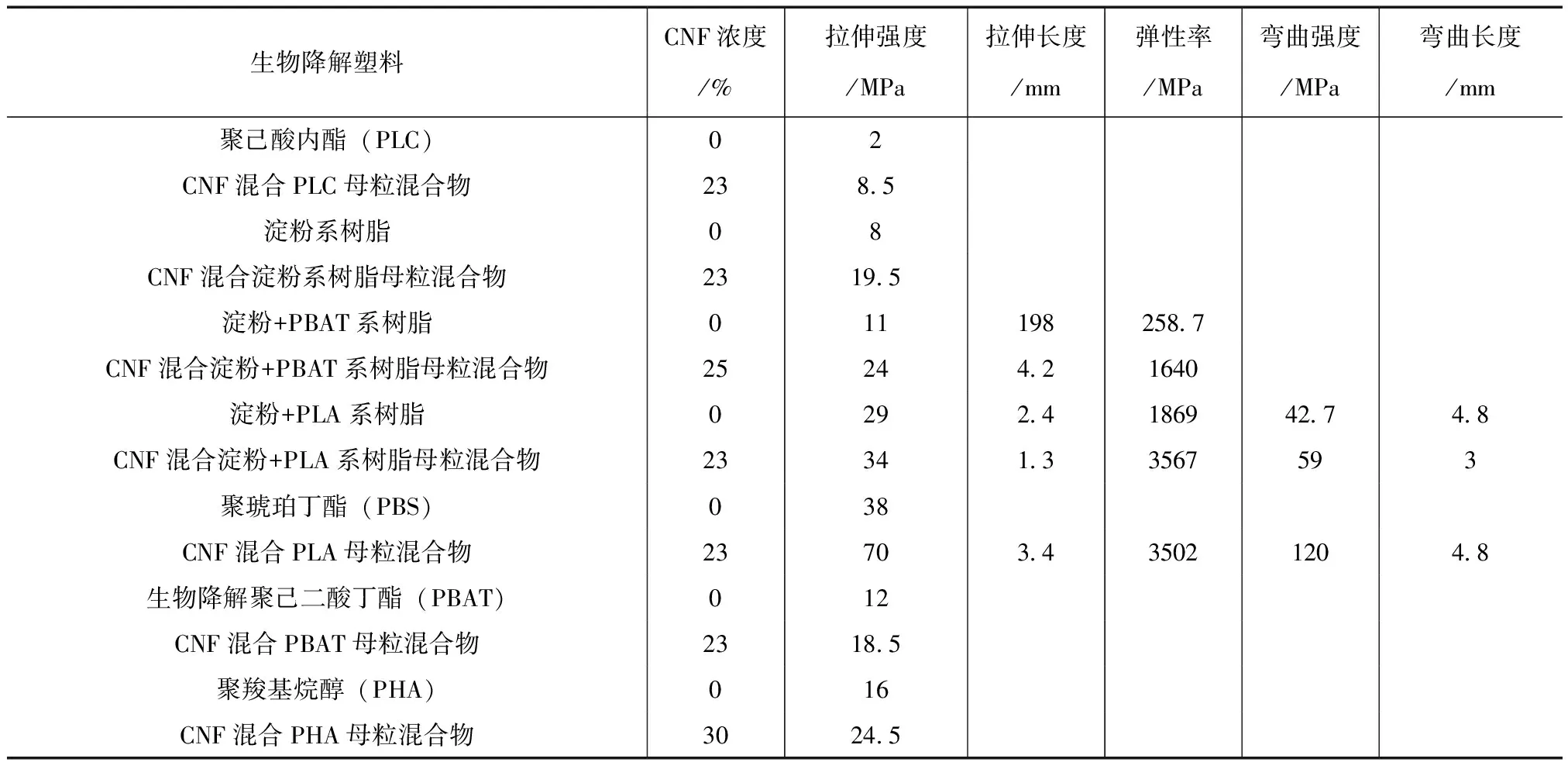

4.1.2 CNF增强生物质塑料及生物降解塑料

生物质塑料的分类不是按树脂的物性或功能划分,而是按生物质降解塑料和生物质非降解塑料区分。前者的代表性品种为聚乳酸(PLA),而后者有生物质PE、聚对苯二甲酸丙二酯(PPT)等。严格说来,生物降解的程度要受环境条件、构成条件以及土壤、活性污泥、淡水、海水的生物降解性等条件的影响,因此开展这些条件下的生物降解试验很重要。

按照日本生物质塑料协会对这类高分子材料的定义,生物质塑料占25%以上者被认定为生物质塑料。100%的生物质原料所制成的生物质塑料,包括PLA、PHA(聚羟基烷醇)、PE、PP等,采用部分生物质原料制成的塑料有醋酸纤维素、生物质聚酯(PET)、生物质PTT、生物质聚酰胺(PA)(如PA11、PA610、PA1010)、含聚醚链的生物质聚氨酯(PU)、生物质不饱和聚酯、生物质聚碳酸酯、生物质聚琥珀酸丁酯(PBS)等。其中PLA的化学结构有L和D异构体,目前L-PLA已产业化,在美国以玉米淀粉为原料的PLA产能高达10万t/a,在我国也实现了产业化。

有一种微生物产的聚酯,是作为某种微生物细胞内的贮能物质而蓄积起来的物质,那就是相对分子质量高的光学活性聚[(R)-3-羟基丁酸酯(P3HB),其玻璃化温度为4 ℃,熔点180 ℃,属结晶性聚合物,结晶结构是斜方晶系。其断裂伸长为7%,模量35GPa,既硬又脆,难以实用化,但可与(R)-3-羟基戍酸酯共聚,其共聚体[P(3HBco3HBco-3HV)]就是生物降解塑料。

表5示出CNF增强各种生物降解树脂复合材料的力学性能,树脂种类在表中自上而下各为聚己酸内酯(PLC)、CNF混合PLC母粒混合物、淀粉系树脂、CNF混合淀粉系树脂母粒混合物、淀粉+PBAT(生物降解聚己二酸丁酯)系树脂、CNF混合淀粉+PBAT树脂母粒混合物、淀粉+PLA系树脂、CNF混合淀粉+PLA系树脂母粒混合物、聚琥珀酸丁酯(PBS)、CN下混合PBS母粒混合物、聚乳酸(PLA)、CNF混合PLA母粒混合物、PBAT、CNF混合PBAT母粒混合物、聚羧基烷醇(PHA)、CNF混合PHA母粒混合物。

表5 CNF与各种生物降解塑料的复合体力学性能

4.1.3 CNF增强废旧塑料

该公司还开发了各种CNF增强废旧塑料复合材料,其各种力学性能见表6,所用再生塑料(废旧塑料)的种类,自上而下各为再生PP(黑色)塑料母粒、CNF复合PP母粒混合物、来自工厂使用前的再生PE制作的基布(白色)、CNF复合PE母粒混合物。

表6 CNF与再生塑料(废塑料)的复合体力学性能

4.2.2 CNF增强橡胶

CNF作为橡胶的补强剂, 与碳黑或硅等以往的补强剂相比,只需加少量CNF便可显现优良的补强效果。日本兵库县立工业技术中心通过制作CNF与天然橡胶(NR)的复合材料,而得到高生物质比例的环境友好型CNF增强橡胶材料,并进一步应用于海棉状橡胶制品。

CNF一般以含水90%以上的悬浮液制得,当将其干燥时由于纤维素分子内的氢氧基间形成氢键,使CNF间易发生凝聚,这对以后的分散应用是个大难题,但通过CNF的表面化学处理,就可在保护氢氧基的同时实现表面疏水性,从而可抑制CNF间的凝聚。

制备CNF-橡胶复合材料时,首先采用各种橡胶的胶乳与高浓度的CNF,制成湿态的母粒混合物,然后再混入各种橡胶助剂,包括硬脂酸、氧化锌、硫黄、硫化促进剂(硫烷酰胺系促进剂BBS)。当制备海棉状橡胶时,还要加二甲、丙基过氧化物(DCP)、发泡剂偶氮甲酰胺(ADCA)。表7为NR/CNF复合材料及NR/CNF海棉状橡胶复合材料的合成配方。

CNF增强海棉状橡胶的微观结构如图8所示。图9所示为CNF增强NR与乙烯-醋酸乙烯共聚物(EVA)混合橡胶材料的相分离结构与CNF的形态。图10所示为CNF补强海棉状橡胶轻量鞋底制成的运动鞋。

表7 NR/CNF复合材料及NR/CNF海棉状橡胶材料的配方 (单位:phr)

图8 NR/CNF海棉状橡胶材料通过微细X-射线CT散射而得的观测图象

图9 CNF增强NR/EVA混合材料的扫描电镜(TEM)图像

图10 CNF增强轻量运动鞋(试制品)

4.3 壳聚糖-聚酰胺复合材料纳米纤维

圣彼得堡俄罗斯科学院大分子化合物研究所,采用非针头式静电纺丝技术,由甲壳素-聚酰胺混合物的75%HOAc溶液纺出了复合材料纳米纤维(NF)。当聚酰胺(PA)含量提高时,混合液的黏度增大,纺出的纤维平均直径为200~300 nm,而当PA含量为40%时,可制得平均直径为200 nm的无缺陷纤维。图11所示为纯PA6/66-3(100%)和含PA6/66-3(50%)的甲壳素静电纺丝纤维的电子显微镜照片,可见前者的均均性相对较好。

图11 含PA6/66-3(50%)甲壳素(a)和纯PA6/66-3(100%)(b)的静电纺丝纤维电镜照片对比

4.4 空气微粒高效滤材用纳米纤维

大气污染是全球最关注的问题,目前世界约90%的人口生活在不同程度的污染环境中,每年约有700万人因大气污染而死亡,污染严重的地区主要在东南亚和非洲新兴国家、地中海沿岸、我国和欧美部分地区。造成大气污染的物质主要是硫氧化物和氮氧化物、光化学物质、二噁英和微小粒子(PM2.5)等。其中PM2.5容易吸入支气管和肺部深处的肺胞,造成呼吸道疾病,甚至可能致癌,因此人们渴望研发出更高效的含微粒空气(HEPA)滤材。

HEPA滤材现已普及应用于半导体、液晶板、食品和制药行业的室内滤材,美国特斯拉电动汽车也装有HEPA过滤器。

这种HEPA滤材要求具有能高效捕集微粒、通过气体时阻力小、经长期运行后性能不变(寿命长)等性能。表7为代表性HEPA滤材,其中最广泛应用的是玻纤(GF)制的HEPA滤材,GF直径约0.3~5 μm,通过湿法抄纸并用黏合剂使之形成一体化而制成。采用直径0.3~0.6 μm的较细GF与直径2~5 μm的较粗纤维混抄,就可在保持捕集效率的同时,保持与压损间的合理平衡,同时实现所要求的力学性能与长寿命。

聚四氟乙烯(PTFE)膜滤材,是用PTFE粉体与润滑剂混炼,调制成糊状,压延之,在其熔点以下进行单向或双向拉伸而制得。

另外, 如前所述,熔喷法PP非织造布通过电晕放电或水流摩擦,就可使纤维半永久带电,被称作驻极体纤维,它可靠静电力实现高捕集效率和极低的压损。

还有纳米纤维(NF)滤材,是由海岛复合纺丝法或超微细解纤法等制成的,但现广泛应用的是各种材质的静电纺丝法,纤维直径在100 nm以下,滤材具有致密的微孔和高空隙率,因此捕集效率和压损的平衡性好,均一性高。原料和纤维构成的自由度高,空隙结构易控制。JNC纤维公司正推进静电法NF制品“Elfa”的研发过程,并率先开发出了热熔熔喷法复合纤维非织造布“ElFino”。图12为出纳米纤维(NF)滤材及GF滤材制的HEPA滤材扫描电镜照片对比。

图12 HEPA滤材用NF及GF非织造布的电镜照片

帝人Frantier公司则于2008年便开发出了以新海岛复合纺丝技术稳定量产的纳米纤维并上市,商品名“Nanofront”,超细纤维直径为700 nm,材质为聚酯纤维,与一般涤纶相比,其表面积高数十倍,难滑动,吸附性和吸水性优良,用于制作功能运动服和袜子、球状物、化妆品、擦拭布等。其袋状滤布(图12)对粉尘的捕集效率高,与以往的袋式滤材相比,排出的微细粉尘少,如图13所示。

图13 Nanofront滤材(上)与以往滤材(下)过滤微细粉尘示意图

Nanofront滤材所组装的圆筒式过滤组件(图14),在工业上可用于过滤液体,还可用于饮料、医药品、化学品、电子部件、半导体、水处理等广泛领域的过滤,也可用于汽车、电子设备和化妆品等。

图14 筒式滤材的结构(上)及其外观(下)

4.5 神经纤维

日本NTT公司仅用高分子膜材料组合成3维结构体,在其内部通过长期培养神经细胞,发现并确证了沿着该结构体有神经细胞纤维生长的功能,这不仅将成为细胞学的重要工具,而且可望在再生医疗的细胞移植技术和以移植为目的生物体组织的检测等方面,获得新的生物体界面。

利用石墨烯和高分子膜组合成的特殊双重膜,当由基板剥离时就会自发地堆集成3维结构,利用此现象就可在人工试管内长期培养出海马的神经细胞,并已成功地成长成微小的神经细胞纤维。石墨烯等对细胞是无毒的,对生物体有很好的亲和性。为加速推动在医疗健康领域的先进情报信息技术(ICT)的研发,NTT于2019年7月新设了生物医学情报科学研究中心,将利用该技术在再生医疗领域,监控移植细胞的周边部位,并创立3维细胞培养平台。

4.6 超细金属纤维

德国特种滤材公司BinNova的子公司BinNova金属纤维技术有限公司由德国Max Plank 医疗研究所(PMI)取得了生产超细高强的金属纤维技术许可证,并成功发展了其研究理念和研究装置,在此基础上现开始开发生产装置,并即将商业生产这种创新的金属纤维及其非织造布(图15)。

图15 采用创新超细金属纤维技术制得的10 μm超细金属纤维

这种超细金属纤维及其非织造布的各种产品,已应用于电子、滤材、电池材料和催化剂工艺。这些应用领域需要各种材料所具有的各种性能,例如合金种类、弹性、耐腐蚀性等。然而以往只借助拉伸或扩幅法所生产的10 μm以下超细金属纤维,并不能满足所需要的全部性能,且工艺非常复杂而成本又昂贵。MPI的Spatz教授科学家团队,开发了能生产具有各种各样性能的多种合金,并由它们生产出超细金属纤维,进而汇集成3维网状结构,且生产成本是可接受的,从而有可能在工业规模上生产以往所不能取得的具有特殊材料性能的超细金属纤维。

这种超细金属纤维的熔融金属纺丝工艺,是通过装有喷头并具有冷却夹套的旋转铜轮实现的,类似于离心纺丝技术,熔体的固化只需几分之一秒。通过限定单位时间的熔炼体积,就可发生液态金属膜的旋节线降解,并借助轮中的离心力而产生大规模的超细金属纤维。再通过快速固化,使金属原子按有序间隔排列并形成结晶,从而具有特殊的弹性,这对材料的抗冲击性十分重要。

总之,借助这种新工艺就有可能生产出无规的金属纤维,其直径在1~10 μm之间。该公司现已生产各种金属和其合金的纤维和非织造布,诸如铝、铜、金、锌和钢,可以根据客户的需求量身定制所需性能的金属纤维产品。

5 石墨烯防蚊服

美国Brown大学的研究发现,石墨烯片材可防蚊子叮咬。国家科学院的研究人员也在先前的论文中证实,多层石墨烯可提供抗蚊子叮咬的双倍保护,这是因为这种超薄而强的材料对蚊子的叮咬可起到屏蔽作用。其试验同时显示,石墨烯还能阻断蚊子用于感知附近有无血餐的化学信号,减弱它在某地使劲叮咬的功能。为此若在服装中加入石墨烯,就可有效屏蔽蚊子的叮咬。所采用的石墨烯可选用单层氧化石墨烯(GO)薄膜,它具有透气性,能排汗,可透过水汽,也能阻挡多数有毒化学品,该防护服可自动调节人体的温度。

图16为出Brown大学团队做的石墨烯防蚊子叮咬的试验,图17为Brown大学团队开展的在干态下氧化石墨烯膜阻止蚊子叮咬的照片。据测定,蚊子的叮压约为10 μN,所以单层GO就能有效屏蔽化学品和蚊子的叮咬。

图16 观察石墨烯阻止蚊咬的试验

图17 氧化石墨烯膜阻止蚊子叮咬的照片

结束语

以上简要介绍了几类主要功能纤维和新型功能纤维的最新进展,由此可看出我国与国外尚存在的差距,可供有关部门在制定“十四五”规划时参考。