一种新型滤材组合试验方法及验证

2022-05-30高宏伟

高宏伟

航空工业(新乡)计测科技有限公司,河南新乡 453019

0 引言

双联式燃油滤清器在汽车行业中应用广泛。从大量的双联式燃油滤清器多次通过试验结果表明,双联式燃油滤清器过滤性能的优劣关键在于其所选择的滤材组合是不是最佳的匹配方案。为双联式燃油滤清器选择最优匹配方案的滤材组合不仅能实现其可靠的过滤能力,还能起到降低研发成本的作用。因此,测试滤材组合在整体使用中各自的过滤性能是否都发挥到最优具有特别重要的意义。

1 滤材组合常用的试验方法

目前,国内的双联式燃油滤清器在设计选材阶段常用的试验方法是将滤材叠加复合在一起进行多次通过试验,这种试验方法只能测试滤材组合整体的过滤比和纳污容量,不能监测滤材组合在整体使用中各自的过滤比和压差变化情况。当滤材组合的过滤性能无法满足技术要求时,再加上设计人员不了解滤材组合在整体使用中各自的真实过滤性能发挥情况,就会出现滤材匹配的盲目性,导致双联式燃油滤清器的研发周期延长,研发成本增加。

2 新型滤材组合试验工装及其方法介绍

2.1 试验工装介绍

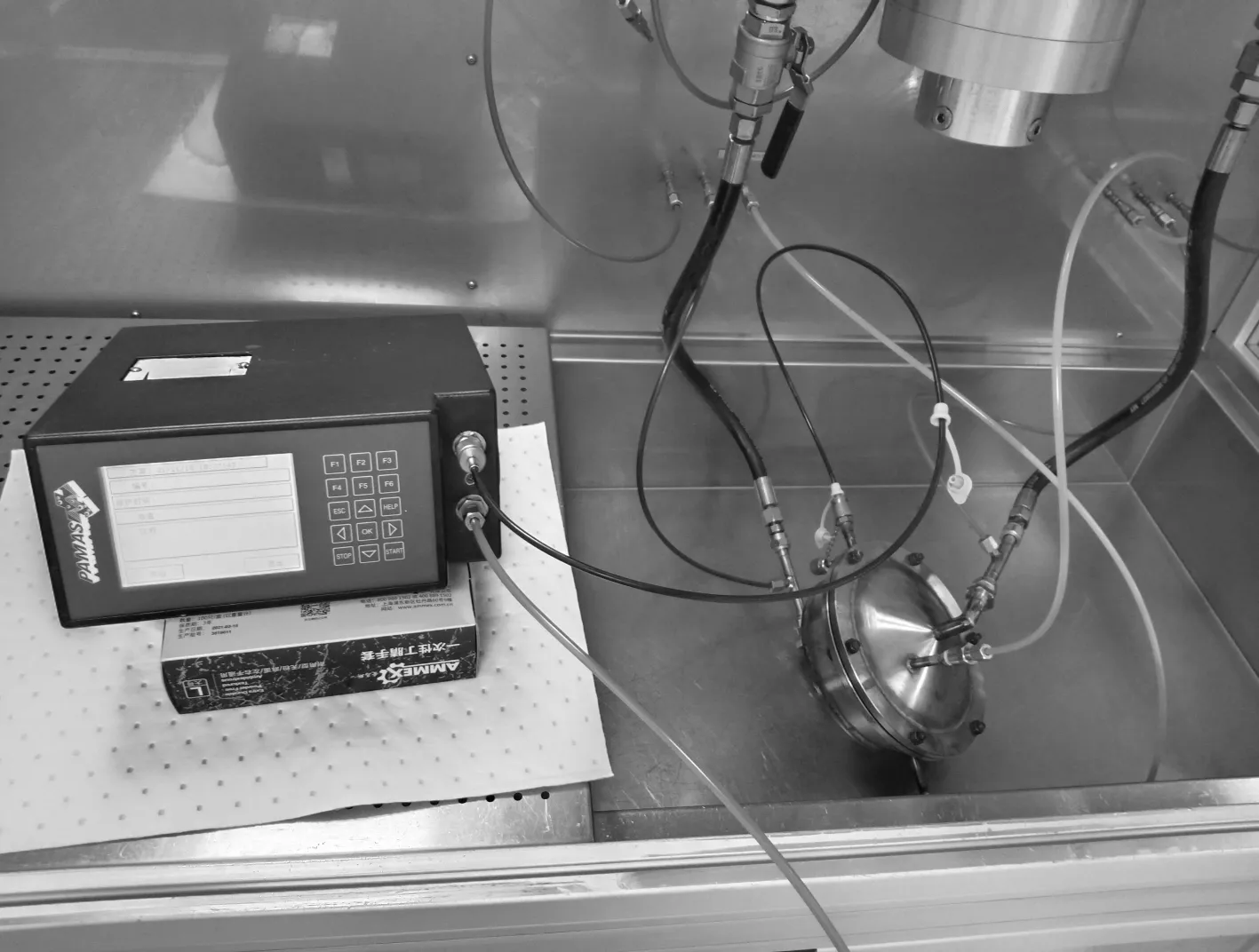

新型滤材组合的多次通过试验工装如图1所示。

图1 新型滤材组合试验工装

该工装具有如下特点:

(1)上壳体1与下壳体11用螺栓连接,内部形成空腔,空腔内通过套筒6安装有串联的两个过滤组件;

(2)过滤组件包括:支撑孔板(5、9)、密封垫(2、4、8、10)、滤材放置位(3、7);

(3)套筒6上下端面上开设有密封槽,密封槽内的密封圈将套筒与过滤组件密封;

(4)套筒6壁上开设有沿周向的长孔,下壳体11上开设有与长孔相通的螺纹孔,螺纹孔用于取样和测压;

(5)套筒6外壁在长孔的上下位置开设有环槽,环槽内的密封圈用于套筒与下壳体11密封,防止油液从套筒6与下壳体11的缝隙流出;

(6)出油端口设置有一个测压点;进油端口设置有两个测压点。

在试验工装上设置的4个测压点相当于两个压差传感器,可实时监测试验过程中滤材组合各自的压差变化情况;设置的一个取样接头可测试出滤材组合间油液中的颗粒尺寸及分布。此外借助多次通过试验台的上、下游颗粒传感器分别检测滤材组合试验工装的进、出口油液中的颗粒尺寸及分布。通过试验结果可掌握滤材组合在整体使用中各自的真实过滤性能发挥情况,当所选择的滤材组合的过滤能力满足实际使用要求时,有利于设计人员了解滤材组合是不是最佳的匹配方案;当所选择的滤材组合的过滤能力无法满足实际使用要求时,有利于设计人员根据试验结果分析出哪一个滤材制约着滤材组合的过滤能力,进一步明确滤材组合的改进方向,从而制定最优的滤材组合匹配方案。此外,这种试验方法还可按需更换和任意匹配滤材组合,不受加工工艺限制。

2.2 过滤比测试

滤材组合中粗效和高效滤材的过滤比测试场景如图2所示。

图2 滤材组合过滤比测试场景

在加污试验中,其操作流程如下:

(1)使用多次通过试验台的上、下游颗粒传感器测试滤材组合上、下游油液中不同粒径尺寸的颗粒数量浓度;

(2)使用S40便携式液体颗粒计数器测试粗效和高效滤材间油液中不同粒径尺寸的颗粒数量浓度;

(3)根据公式(1)分别计算出粗效滤材的过滤效率、高效滤材的过滤效率以及滤材组合的过滤效率。其中,粗效滤材测试粒径的上游颗粒数为多次通过试验台上游颗粒传感器对应粒径尺寸的颗粒统计数值,测试粒径的下游颗粒数为S40便携式液体颗粒计数器对应粒径尺寸的颗粒统计数值;高效滤材测试粒径的上游颗粒数为S40便携式液体颗粒计数器对应粒径尺寸的颗粒统计数值,测试粒径的下游颗粒数为多次通过试验台下游颗粒传感器对应粒径尺寸的颗粒统计数值;滤材组合测试粒径的上、下游颗粒数为多次通过试验台上、下游颗粒传感器对应粒径尺寸的颗粒统计数值。

(1)

式中:为被试滤材组合测试粒径的过滤比;为被试滤材组合测试粒径的上游颗粒数;为被试滤材组合测试粒径的下游颗粒数。

2.3 压差测试

滤材组合中粗效和高效滤材的压差测试场景如图3所示。

图3 滤材组合压差测试场景

在加污试验中,其操作流程如下:

(1)使用多次通过试验台的总成测压点测出滤材组合试验工装的空壳压降;

(2)使用多次通过试验台的总成测压点测出滤材组合的清洁总成压差,滤材组合的清洁总成压降与滤材组合试验工装空壳压降的差值即为滤材组合的清洁滤材压降;

(3)使用多次通过试验台的滤芯测压点测出滤材组合中粗效滤材的压降,滤材组合的清洁滤材压降与粗效滤材压降的差值即为滤材组合中高效滤材的压降。

3 应用实践

根据试验标准,应用新方法对A+B型滤材组合进行多次通过试验,试验参数见表1。

表1 试验参数

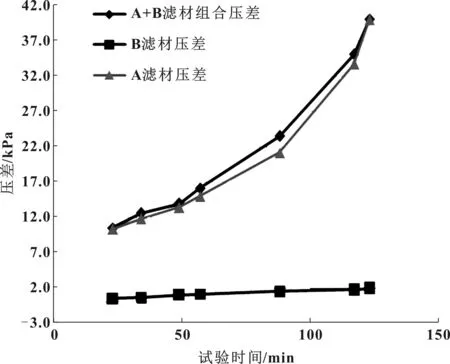

滤材组合的过滤效率结果见表2,压差-时间曲线如图4所示。

表2 滤材组合的过滤效率结果 单位:%

图4 滤材组合的压差-时间曲线

由表2可知,A+B型滤材组合的过滤效率不满足合格指标要求,B型滤材制约着A+B型滤材组合的过滤效率;由图4可以看出,在整个试验过程中,B型滤材压差上升缓慢,A+B型滤材组合的压差主要是由A型滤材建立起来的,B型滤材试验前后的压差变化不大。基于以上的分析,A+B型滤材组合不是最佳的匹配方案,该滤材组合需更换B型滤材。

4 结束语

本文介绍了一种新型滤材组合的试验方法,并结合某型滤材组合的多次通过试验结果,客观地验证了该试验方法在辅助双联式燃油滤清器设计人员制定最优的滤材匹配方案,减少滤材组合选择上的盲目性,缩短研发周期等方面的实用性。