轨道机车车体的复材成型工艺选择与应用

2020-03-17李光友杨佳成王宝铭

李光友,杨佳成,王宝铭

(威海光威复合材料股份有限公司,山东 威海 264200)

0 引言

轨道机车车体结构包括全尺寸车厢、车头罩、设备舱等,由于车体结构质量在整车中所占的比例较大,一般在15%~30%,因此要实现车辆的减重提速,就必须重点考虑车体结构的轻量化。目前铝合金仍然是车体轻量化的主要材料,随着车辆轻量化的要求越来越高,复合材料尤其是碳纤维复合材料已成为下一步的重点研发方向。

目前,日本、法国、瑞士、韩国等国家都进行了复合材料车体的研制,其中韩国研发的车体相对比较成功[1]。

日本以下一代新干线车辆为对象,采用拉挤工艺试制了大断面碳纤维车体曲面外板,并铆接在铝合金框架上,试制车体长度6m[2]。法国的TGV列车也进行了复合材料车体的研究,结构与日本类似,即采用将车体分段设计并连接在一起的方案。日本和法国的复材车体由于采用车体分段设计,连接位置刚度差,且难以满足振动的要求,因此最终均未投入商业运营。瑞士辛德勒车辆公司应用玻纤缠绕工艺制成了一体化轻型承载结构车体,1995年首次在瑞士联邦铁路线上进行运行试验,运行速度达到140 km/h。韩国的TTX摆式列车2010年成功投入商业化运营,是迄今最具代表性的轻量化列车。其车体外壳采用碳纤维蒙皮铝蜂窝夹芯结构,在夹芯结构中嵌入不锈钢长方形型材以改善车体的结构刚度,采用不锈钢底架以便于安装辅助设备。与原车型相比,TTX列车车体质量减轻约39%,重心下降约15%。

国内复合材料车体的研究比国外起步晚,前期主要集中于次承载结构如车头罩、设备舱等,但近几年进步较快,中车四方机车车辆股份有限公司(以下简称“四方股份”)和中车长春轨道客车股份有限公司都相继研发了碳纤维地铁车体。四方股份于2018年9月在德国柏林国际轨道交通技术展上正式发布了新一代碳纤维地铁车辆“CETROVO”,其车体如图1所示,车体、司机室、设备舱等均采用碳纤维复合材料制造,车体减重30%以上。目前,CETROVO已完成线路试验和运行示范,顺利通过验收。

图1 CETROVO地铁列车碳纤维车体

综合目前碳纤维在轨道机车车体上的应用情况,虽然国内外在研发方面都取得了长足的进步,但离工业化应用依然有一定的距离。从复材应用的角度看,航空、风电等领域有多年的碳纤维工业化应用经验,在材料、结构设计、制造工艺、服役性能及维护技术、经济性等多方面,尤其是复材成型工艺方面可提供良好的借鉴。

复合材料成型工艺通常包括热压罐工艺、液体成型工艺、模压工艺、真空袋工艺、拉挤工艺和缠绕工艺等。航空领域的成型工艺传统以热压罐工艺为主,近几年,在低成本化过程中,液体成型(VARI、RFI、RTM等)工艺正在开始替代热压罐工艺[3]。风电领域大量采用液体成型工艺和预浸料真空袋工艺,在近几年的碳纤主梁生产工艺中,以VESTAS为首的风电企业率先引入了碳纤维拉挤工艺,极大地促进了碳纤维在风电领域的大批量应用。

1 航空领域的复材成型工艺

1.1 波音B787飞机机身

波音公司的B787又称为梦幻客机,复合材料的使用占比达到了50%。机身采用颠覆性的整体筒状结构分段设计(图2)。

考虑到复合材料与传统金属材料的热膨胀系数不同,模具工装的材质选用与复合材料热膨胀率相当的殷钢。制造过程为:在可以360°旋转的组合式模具工装表面设置有帽型长桁凹槽,将预制好的帽型长桁毛坯放置在凹槽内,内部填充支撑芯模,然后在表面使用大型自动纤维铺放机床在CNC系统控制下进行精准的铺丝缠绕形成蒙皮结构(图3),最后用热压罐将蒙皮与帽型长桁共固化形成整体结构。

图3 B787飞机筒身蒙皮铺丝缠绕工艺

1.2 空客A350XWB飞机机身

空客公司的A350XWB飞机是双发远程宽体客机(图4)。该机型的复合材料用量达到52%,是目前复合材料占比最大的客机机型。其复合材料机身采用的是板块构造,一般由多个复合材料板件、地板和隔框等构件构成。

图4 A350XWB结构及材料拆解图

板块构件的蒙皮生产采用自动铺带/丝设备在殷钢阳模表面进行碳纤维预浸料的铺贴(图5),热压罐固化成型。

图5 用铺带机铺贴前机身板块蒙皮

2 风电领域的复材成型工艺

风电叶片的主要制造工艺有两种:预浸料与真空灌注(VRIM)。选择适合的制造工艺,制造出低成本、高性能的产品,是风电行业永恒的话题。以下以叶片主梁用碳纤维拉挤工艺生产为例分别对两种工艺进行说明。

2.1 风电叶片预浸料成型工艺

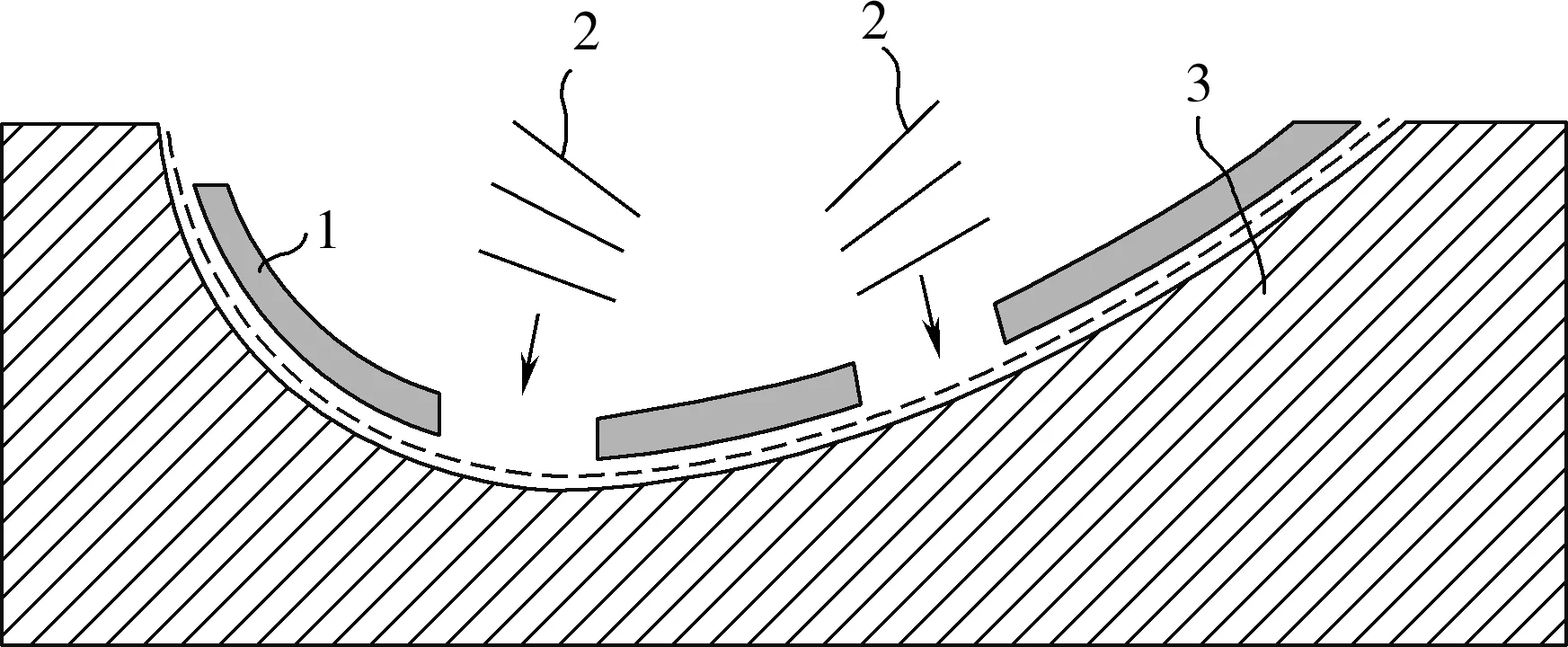

风机叶片包括一个迎风壳和一个背风壳,分别在半个叶片模具中制作,以下以迎风壳为例说明成型过程。将拉挤成型的碳梁根据要求切割、打磨,层与层间铺预浸料;将表层玻纤多轴向经编织物预浸料放入模具中,然后将梁帽放入模具中规定位置,再将泡沫放入碳梁之间的空位处(图6),最后在碳梁和泡沫的上面铺上玻纤多轴向经编织物预浸料,所有铺层用激光定位保证位置精度;铺真空辅料,抽真空并加热固化。

图6 叶片半壳成型示意图1—泡沫 2—碳梁 3—叶片模具

2.2 风电叶片真空灌注(VRIM)成型工艺

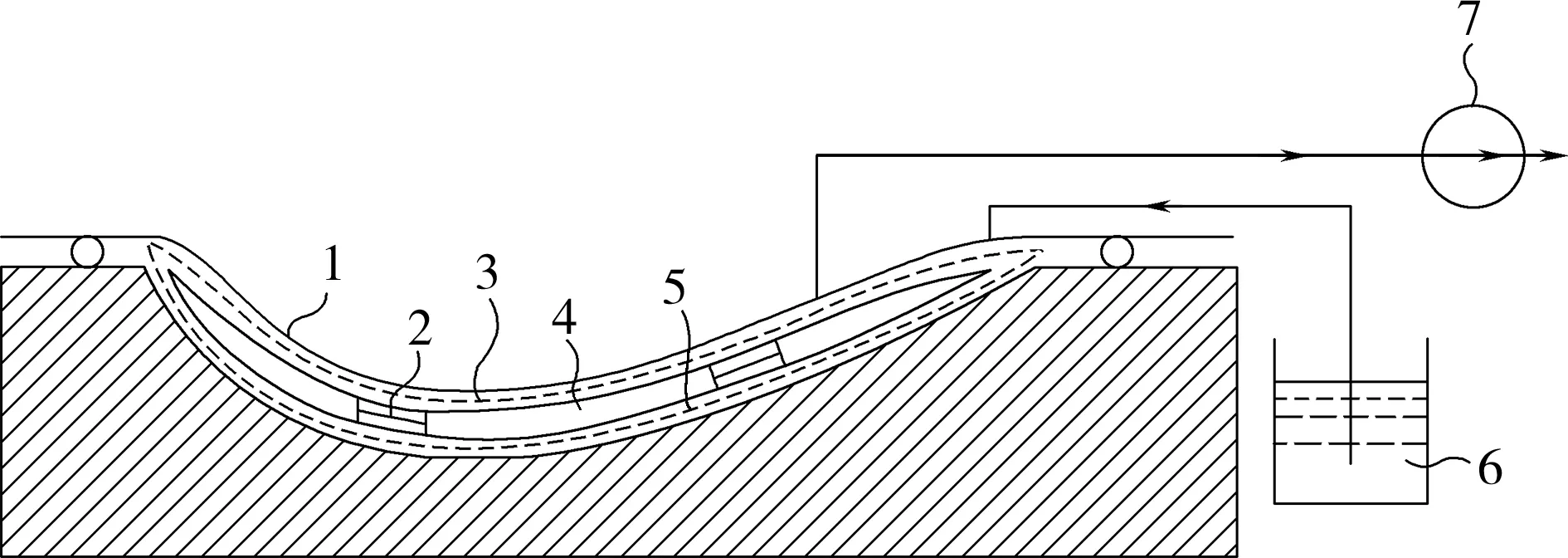

风电叶片真空灌注成型工艺如图7所示。

图7 风电叶片真空灌注成型工艺示意图1—真空袋 2—碳梁 3—上表层织物4—泡沫 5—下表层织物 6—树脂 7—真空泵

其生产过程如下:将拉挤成型的碳梁根据要求切割、打磨,层与层间铺玻璃纤维织物,捆扎固定后备用;将表层玻璃纤维多轴向经编织物放入模具中,然后将层叠好的梁帽放入模具中规定位置,再将泡沫放入碳梁之间的空位处,最后在碳梁和泡沫的上面铺上玻纤多轴向经编织物,所有铺层用激光定位保证位置精度;铺真空辅料和导流装置,用真空泵排气的同时将树脂导入到内部,直至所有部位都浸润为止,然后加热固化。

2.3 预浸料和真空灌注成型工艺的比较

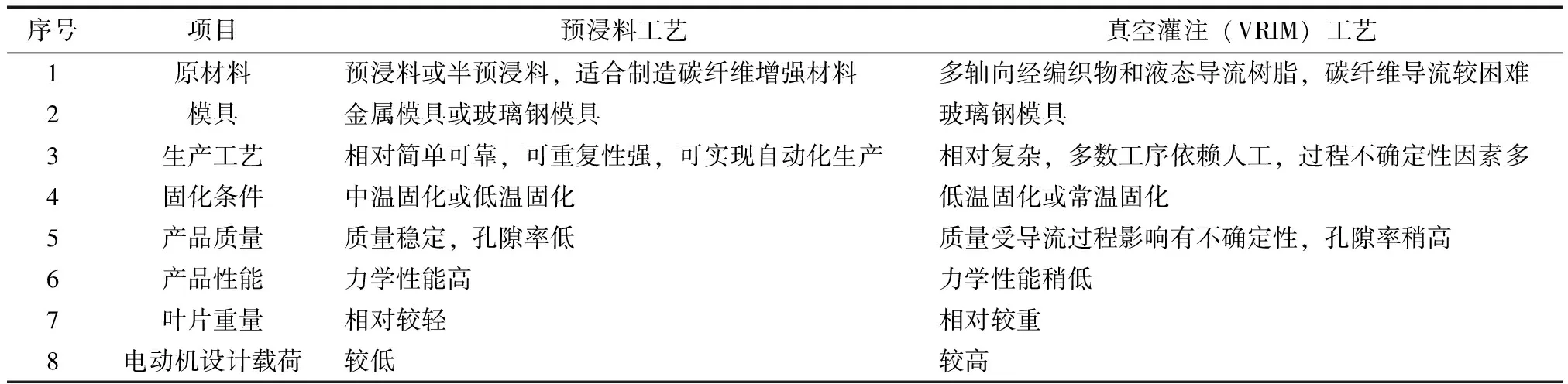

根据上述对预浸料和真空灌注成型工艺的介绍,从原材料、模具、工艺等方面对两种工艺的优缺点作比较,见表1。

表1 预浸料和真空灌注成型工艺比较

由表1可以看出,预浸料和真空灌注在工艺上各有利弊,真空灌注工艺的原材料成本低,但工艺过程相对复杂,过程不确定性因素多,导致产品质量波动大,而预浸料工艺的原材料成本稍高,但工艺过程相对可控,产品质量和性能更好,因此应从多方面综合考虑确定合适的生产工艺。

3 轨道机车车体的复材成型工艺选择

从国内外轨道机车复合材料车体的研发上看,有分片拉挤成型、湿法整体缠绕成型、分片预浸料真空/热压罐成型等几种工艺。从波音和空客的飞机机身制造上看,有整体自动铺丝缠绕和分片自动铺带两种工艺,均采用热压罐固化成型。从风电叶片的制造上看,有预浸料/真空袋压成型和真空灌注成型两种工艺,一般为模具自加热中温或低温固化,而且风电叶片的结构设计创新在于将复杂大型整体成型的叶片分解为若干标准件,组装后整体成型,其中的标准件可以采用拉挤等传统工艺高效生产,这种设计思路很值得轨道交通复合材料车体结构设计制造时借鉴。

3.1 国产轨道机车复材车体研发应遵循的原则

综合国内外在轨道机车车体方面的研发和复合材料在航空、风电领域的工业化应用经验,考虑到后续的批量应用,国产轨道机车复材车体的研发应遵循以下原则。

(1)降低复合材料车体的制造成本,从结构设计、选材、成型工艺、组装工艺等各方面综合平衡考虑。

(2)发挥复合材料整体成型的优势,但要认识到整体成型不等同于必须一体成型,整体成型可以减少装配工作量和紧固件,但会增加模具的复杂性和加工成本,同时过分整体化会给维修维护带来隐患,因此必须综合考虑。

(3)在成型工艺选择上,尽可能选择自动化程度高的工艺,这有利于批量化生产和产品质量的保证。

3.2 国产轨道机车复材车体主要成型工艺

结合目前国内的复材技术现状,考虑到复合材料车体技术的工业化应用,整体自动铺丝缠绕工艺对材料、成型装备、装配技术和后期维修维护的要求都较高,目前暂时不宜考虑。建议在保证强度的基础上,结构采用分片成型、整体组装的工艺路线;选材可采用碳纤维/玻璃纤维混杂铺层,以降低材料成本。成型工艺方面,以下几种工艺可作为首选。

(1)预浸料/真空袋压成型工艺。预浸料袋压法是用预浸料铺层固化,可成型大型制品,且制品内部和表面质量均佳,同时可避免使用热压罐带来的设备和时间成本。整个工艺过程可在低压、中温或低温下进行,节能降耗,可缩短生产周期。同时,中低温固化温度、热膨胀系数和热变形与模具材料性能相匹配,能保证大型制件的尺寸精度。

该工艺所用的预浸料一般为非热压罐(OoA)预浸料,可在真空袋压状态下得到2%以下的孔隙率,而且可以根据机车车体对材料防火性能的要求(如EN45545-2 R1 HL3)调整树脂配方以满足燃烧性、热释放速率、烟密度、毒性气体等各项指标。

此工艺可结合自动铺带工艺,采用与加强筋一步共固化或两步共固化的方式,实现生产过程的自动化。

(2)真空灌注(VRIM)工艺。真空灌注(VRIM)工艺是一种制备大尺寸复合材料制品的液体模塑成型技术。VRIM工艺可真空低压成型,整个工艺过程可在常温下进行,能耗低;在真空环境下树脂浸润碳纤维,制品中的气泡极少。

该工艺是目前公认的大型制件低成本制备工艺,用于生产机车车体是较好的选择。所用的树脂一般为液态环氧树脂,目前的主要问题是暂时还没有能满足EN45545-2 R1 HL3阻燃要求的灌注用环氧树脂,需要关注灌注用阻燃环氧树脂的研发进度。

此工艺属半自动化生产工艺,材料铺覆以人工为主,灌注过程可实现自动化。

(3)拉挤工艺。拉挤工艺将预浸树脂后的纤维和织物牵引通过加热的金属模具,使之固化成型。其特点是连续成型,效率高、产品质量稳定;材料利用率高,工艺成本低,可实现制件的低成本化;通过更换模具可以制造各种截面的型材。

该工艺属自动化生产工艺,对车体来讲,适合制造承力梁等部件。所用的树脂一般为液态环氧树脂,目前的主要问题与真空灌注类似,即暂时还没有能满足EN45545-2 R1 HL3阻燃要求的拉挤用环氧树脂,需要关注拉挤用阻燃环氧树脂的研发进度。

4 结论

本文根据轨道机车复合材料车体的工业化应用需求,回顾了国内外复合材料车体的研发历程,详细分析了复合材料在航空和风电领域的应用经验,提出了国产轨道机车复材车体研发的三点原则。

经过对现有成熟复材成型工艺的比较分析,确定预浸料/真空袋压、真空灌注(VRIM)、拉挤三种成型工艺作为复合材料车体部件生产的首选工艺,其中预浸料/真空袋压工艺从材料、设备等方面更为成熟,真空灌注(VRIM)工艺和拉挤工艺目前主要受制于所用的环氧树脂材料无法满足EN45545-2 R1 HL3阻燃要求,需要进一步关注。