模压成型工艺参数对CF/PEEK复合材料Ⅰ型层间断裂韧性的影响

2020-03-17史如静吴举周剑锋朱姝杨洋卿雪芹马禹

史如静,吴举,周剑锋,朱姝,杨洋,卿雪芹,马禹

(1.东华大学 纤维材料改性国家重点实验室,材料科学与工程学院,民用航空复合材料东华大学协同创新中心,上海 201620;2.上海市第一人民医院松江南院,上海 201600;3.上海飞机制造有限公司,上海 201324)

1 引言

为了降低能耗,降低飞机的制造、运营、认证成本,碳纤维(CF)增强复合材料代替金属开始在飞机上大量使用[1]。如今,法国Rafale中复合材料的应用占比为40%,美国的F-22、F-35和F-117A战斗机等军用飞机也已经大量使用复合材料[2]。除此之外,在民用飞机中复合材料也有大规模的应用,图1显示了复合材料在民用飞机中的应用进展[3]。

图1 复合材料在各型号民用飞机中的应用比例与年份的关系

目前飞机用复合材料大部分为热固性复合材料,热塑性复合材料与热固性复合材料相比具有更好的延伸率、耐湿热性以及耐冲击损伤能力,而且具有低制作成本、环境友好、可二次加工等优点可使用于承载能力要求较高且环境苛刻的场合,是当今航空航天新材料的研究重点和发展方向[4, 5]。

其中,连续碳纤维增强聚醚醚酮(CF/PEEK)复合材料是一种综合性能优越、发展前景良好的的热塑性复合材料。由于其优异的耐高温性、耐磨性、耐化学腐蚀性、阻燃性、X光透过性和生物相容性,CF/PEEK不仅应用于航空航天领域,更在医疗器械领域受到极大关注[6]。尤其在国内,因受制于技术原因,CF/PEEK的应用局限性较高,医疗行业是现有应用最广泛的市场之一,如其代替传统的钴铬合金、钛、钢等金属材质,作为髓内钉瞄准杆支架、远端锁定用瞄准架、医疗器械外固定支架等。

目前聚醚醚酮基热塑性复合材料主要通过高温模压成型,模压成型具有工艺简单、成型速度快的优点,复合材料成型工艺参数影响复合材料性能。Fujiharaa[7]等人研究了不同成型温度和保温时间对复合材料弯曲性能的影响,结果表明在一定的成型温度区间,复合材料的性能不受加工温度和保温时间的影响,若加工温度过高、保温时间过长将会降低复合材料的性能。Gao[8]等研究了降温速率对CF/PEEK热塑性复合材料的结晶度及界面黏合性能的影响,发现随冷却速率的增加,其界面结合强度降低,拉伸强度和弹性模量也下降;而延展性由于受结晶度和球晶尺寸的显著影响,其随冷却速率的增加而增加,例如快速冷却的试样中结晶度较低,富含无定形区,复合材料的塑性屈服应变大。

本文通过模压成型制备CF/PEEK复合材料层合板,考察模压成型温度、压力以及降温速率等工艺参数对CF/PEEK复合材料Ⅰ型层间断裂韧性(GIC)的影响规律,通过扫描电镜表征复合材料撕裂面的微观形貌,分析材料失效模式。

2 实验部分

2.1 实验原料

碳纤维织物(3K-T300-平纹),由日本东丽工业公司生产;PEEK薄膜(1000-300 G),厚度约300 μm,由美国威格斯公司提供;聚酰亚胺薄膜(PI),购于深圳市昌达盛电子有限公司;丙酮,购于上海凌峰化学试剂有限公司;高温脱模剂,购于肯天化工(上海)有限公司。

2.2 连续碳纤维增强聚醚醚酮复合材料板的制备

首先将平纹碳纤维织物置于盛有丙酮的回流反应器中,对原始碳纤维进行去浆处理。按照模具尺寸裁剪大小合适的碳纤维布及PEEK薄膜,在上下模板及PI薄膜表面涂抹高温脱模剂,靠近上下模板为PI薄膜,如图2所示。PEEK薄膜和碳纤维布交替铺放在模具中,利用高温真空热压机进行模压成型制备厚度为2 mm的CF/PEEK复合材料板。成型工艺参数如图3所示。

图3 CF/PEEK复合材料层合板的成型工艺参数设置

2.3 Ⅰ型层间断裂韧性样品的制备

在两块2 mm厚的CF/PEEK复合材料板中间铺放一层0.075 mm厚的PI薄膜,根据表1工艺参数对复合材料板进行二次成型,制备用作Ⅰ型层间断裂韧性测试的CF/PEEK复合材料板。

表1 GIC工艺参数试验矩阵

2.4 性能表征

根据ASTM D5528测试标准,利用Instron微机控制电子万能试验机测试复合材料板的Ⅰ型层间断裂韧性,如图4所示样条尺寸为145 mm×22 mm,预裂纹长度为50 mm,其中在56~60 mm、100~105 mm两阶段每隔1 mm记录一次载荷-位移值,在60~100 mm间每隔5 mm记录一次载荷-位移值,共记录18个裂纹扩展位置数据;利用Hitachi S-300N扫描电镜拍摄复合材料板的撕裂面;利用日本OLYMPU公司的热台偏光显微镜观察PEEK的结晶结构。

图4 Ⅰ型层间断裂韧性测试示意图

3 结果与讨论

3.1 成型温度对CF/PEEK复合材料板GIC的影响

图5 不同成型温度下CF/PEEK复合材料板GIC测试失效曲线

图6 不同成型温度下CF/PEEK复合材料板GIC裂纹扩展曲线

图5和图6为不同成型温度时复合材料板GIC测试失效历程,结果表明,裂纹扩展长度相同时,复合材料板成型温度越高,复合材料板层间界面被破坏需要的载荷越大。低温条件下,PEEK树脂基体分子链段运动受阻,需要较高能量来克服链段间的运动,表现为树脂黏度大,流动性差,纤维和树脂基体间难以完全浸润,复合材料的界面粘结性能差;然而高温条件下,PEEK分子链段运动剧烈,黏度变低,更有利于树脂流动浸润到纤维丝束内部,充分浸润并包裹在碳纤维表面,有利于纤维和树脂间的界面结合,提高CF/PEEK复合材料的界面性能。

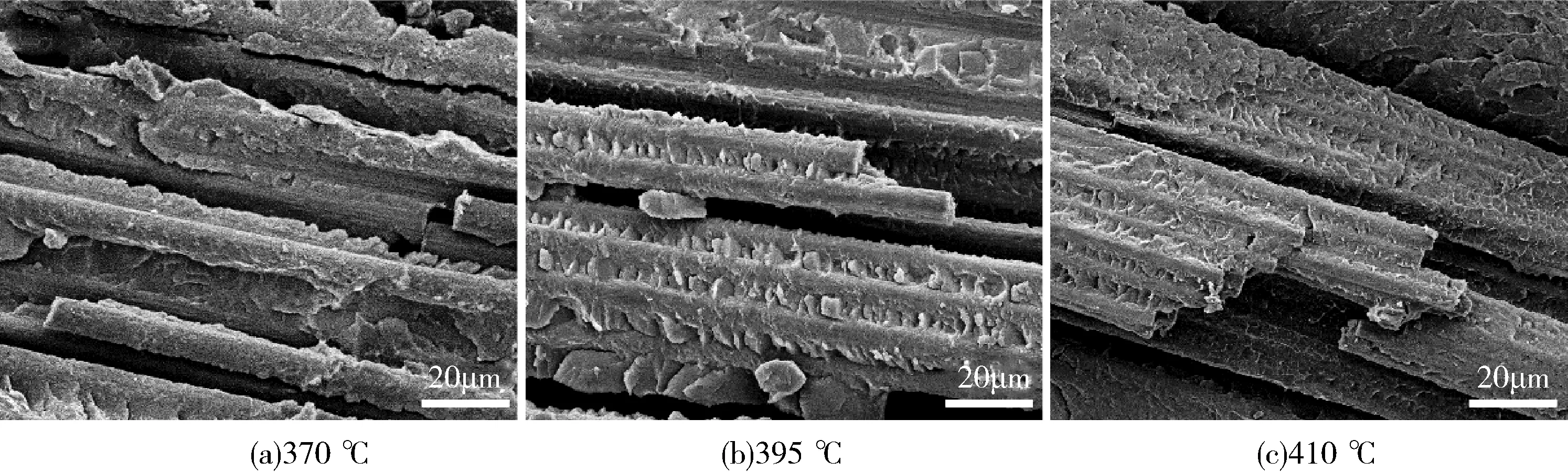

图7 不同成型温度下CF/PEEK复合材料板GIC样品撕裂面SEM图片:

GIC测试后的复合材料的断裂表面通过SEM观察(图7),当CF/PEEK复合材料板成型温度为370 ℃时,纤维和树脂基体间存在大量间隙,纤维从环氧树脂基体中脱粘,且CF表面上树脂残留较少。该证据表明,CF与PEEK基体之间的浸润性较差,在较低载荷下就能破坏复合材料板的界面;随着成型温度的升高,纤维表面开始有大量树脂残留(图8),纤维-树脂基体间的间隙逐渐消失,这是由于高温下纤维-树脂间界面粘合作用得到了改善,相邻的纤维通过周围PEEK树脂基体结合紧密地组装成束,抑制了纤维脱粘现象,破坏复合材料界面时需要更多的能量。结果表明,较高的成型温度有利于树脂的流动,可提高复合材料的Ⅰ型层间断裂韧性(GIC)。

图8 复合材料撕裂面的破坏方式示意图

3.2 成型压力对CF/PEEK复合材料板GIC的影响

不同模压成型压力制备的CF/PEEK复合材料样品的Ⅰ型层间断裂测试失效曲线和裂纹扩展曲线分别如图9和图10。在样品发生撕裂前,预埋开口在拉伸方向的长度随着横梁位移增加,载荷先呈现一段线性递增;撕裂开始后,呈锯齿形逐渐下降,因为连接部分面积不断减少。计算出的Ⅰ型层间断裂韧性在裂纹扩展中后期存在一段相对稳定的数据范围,可作为对材料韧性及层间性能的定性判据。随着成型压力的升高,复合材料撕裂所需要的载荷及Ⅰ型层间断裂韧性先增大后降低。即在极低和极高成型压力下,CF/PEEK复合材料的Ⅰ型层间断裂韧性相对较低,而在压力适中时更高。

图9 不同成型压力下CF/PEEK复合材料板GIC测试失效曲线

图10 不同成型压力下CF/PEEK复合材料板GIC裂纹扩展曲线

图11 不同成型压力下CF/PEEK复合材料板GIC样品撕裂面SEM图片

通过对断面形貌的观察可以讨论压力参数对Ⅰ型层间断裂韧性的影响机制。GIC测试后的复合材料撕裂面的扫描电镜照片如图11所示。成型压力为0.8MPa时,如图11(a)所示,碳纤维集束性较差,即断裂后保持完整的丝束中所含纤维数量较少;部分界面破坏,碳纤维表面残留少量树脂。随着成型压力增加,如图11(b)所示,碳纤维表面完全被树脂基体包裹,树脂将大量碳纤维粘结成束。然而当成型压力过大时,纤维丝束内树脂量减少,集束性反而变差[图11(c)]。

造成上述结果的原因如下。压力场诱导树脂基体的分子链发生运动。在低成型压力下,树脂基体分子剪切应力较小,分子链段运动不充足,树脂与碳纤维的浸润不良,界面相互作用较弱,在外力作用下容易发生界面破坏。当成型压力过大时,虽然树脂基体的分子链运动充分,但在上下模具的挤压作用下,其面临两个方向的运动竞争:向碳纤维织物中的丝束内部渗透,或者从模具的缝隙中被挤出至模具外部。由于一部分树脂被挤出,导致复合材料板的树脂含量降低,受到层间外力时容易被撕裂。因此,选择适中的模压成型压力,使树脂基体充分浸润纤维,同时保持一定的树脂含量,CF/PEEK复合材料呈现出较高的Ⅰ型层间断裂韧性。

3.3 降温速率对CF/PEEK复合材料板GIC的影响

图12 不同成型压力下CF/PEEK复合材料板GIC测试失效曲线

图13 不同成型压力下CF/PEEK复合材料板GIC裂纹扩展曲线

不同降温速率下制备CF/PEEK复合材料的Ⅰ型层间断裂韧性测试曲线如图12、图13所示。这些材料在层间撕裂过程中的拉伸载荷随开口尺寸的变化趋势非常接近,但计算所得的Ⅰ型层间断裂韧性有所差异。随着降温速率的增加,在撕裂过程的中后期(稳定期)表现出的GIC先增大后减小。这是因为,尽管不同降温速率样品在撕裂过程中的载荷相近,但裂纹扩展速率不一致。降温速率主要影响PEEK基体的结晶结构,从而影响复合材料的韧性。快速降温时,PEEK结晶形成的球晶尺寸小且结晶度低[9],无定形区占比增加。在Ⅰ型层间断裂韧性测试这类缓慢的外力作用下,无定形区的分子链段更易屈服,可以吸收更多能量,复合材料的韧性更好。因此,当降温速率从4 ℃/min提高至22 ℃/min时,材料的GIC有所增大。但这难以解释降温速率进一步提高至50 ℃/min时,材料的GIC反而降低的原因。

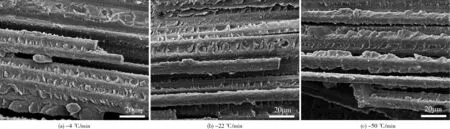

为揭示上述矛盾,采用SEM观察CF/PEEK复合材料板撕裂面,如图14所示。发现降温速率为-4 ℃/min和-22 ℃/min 的样品撕裂面形貌相近,但-50 ℃/min降温的复合材料撕裂面中,碳纤维表面残留树脂量变少,纤维集束性变差,相邻纤维相互分离,且断裂形式中出现界面破坏。我们推测,这是由于降温速率过大,PEEK树脂基体与碳纤维的热膨胀系数相差较大,界面处的分子链段来不及松弛,引入较大的内应力[10]。在外力作用下,界面更容易被破坏。

图14 不同降温速率下CF/PEEK复合材料板GIC样品撕裂面SEM图片

4 结论

成型温度、压力和降温速率等模压成型工艺参数均影响CF/PEEK复合材料的Ⅰ型层间断裂行为。当成型温度较高时,分子链段运动能力较强,黏度较低,容易充分浸润丝束,有利于提高复合材料板的Ⅰ型层间断裂韧性;适中的成型压力,可以保证PEEK基体的分子链段充分运动,而又不会被大量挤出模具,促使基体树脂对碳纤维丝束内部实现良好的浸润,复合材料的Ⅰ型层间断裂韧性较高;适当提高降温速率,有利于提高Ⅰ型层间断裂韧性,但降温速率过高时会在纤维-基体界面附近引入较大的内应力,导致复合材料GIC反而下降。在本论文的实验范围内,当温度、压力和降温速率分别约为410 ℃、1.5 MPa和-22 ℃/min时,CF/PEEK复合材料表现出相对较高的Ⅰ型层间断裂韧性。