6 mm 铝合金母线壳体焊缝超声波检测研究

2020-03-17孙庆峰孙子安罗宏建金江舟张小菊

孙庆峰,孙子安,罗宏建,金江舟,徐 强,张小菊

(1.浙江省电力锅炉压力容器检验所有限公司,杭州 310014;2.杭州意能电力技术有限公司,杭州 310012;3.桐庐电力开发有限公司,杭州 311500;4.国网浙江省电力有限公司电力科学研究院,杭州 310014)

0 引言

GIS(气体绝缘全封闭组合电器)设备母线壳体一般选用厚度为6 mm 的铝镁合金板材卷制对接焊接而成,其焊接缺陷主要有裂纹、坡口未融合、根部未焊透、气孔等。在运行中,壳体对接头焊接缺陷受应力、交变载荷、内部介质和外部环境等因素影响,极易发生SF6泄漏事故。因此,为了保证GIS 设备的安全运行,有必要开展GIS设备壳体对接焊缝超声波检测[1-2]。

对于板厚为6 mm 的铝镁合金制母线壳体,生产厂家一般仅进行来料机械强度测试和气密性试验,特别是把气密性试验当作检验壳体密封性能的重要手段[3]。只有规模较大的壳体制造厂家或断路器厂附属壳体厂家才进行对接焊缝质量无损检测,无损检测内容主要是表面探伤及X 射线工业电视检测。表面无损检测的优点是借助仪器设备对表面和近表面缺陷较易检出,而对于壳体对接焊缝内部缺陷无法检出。X 射线工业电视检测的优点是直观、简单,对操作人员要求较低,对气孔类体积型缺陷探伤灵敏度较高;缺点是分辨率较低,容易漏检,尤其对诸如裂纹、未融合和根部未焊透等危害性较大的面积型缺陷探伤灵敏度较低,当面积型缺陷的角度和射线的角度大致垂直时,很难发现缺陷[4-5]。

相对于在工厂内部实施的X 射线工业电视检测,超声波检测的优点是现场检测方便,探伤灵敏度高,几乎不受现场条件制约,而且对于面积型缺陷检出率很高[6]。但是,针对8 mm 以下厚度铝合金制壳体超声波检测,我国缺乏相关标准规定[7]。针对该现状,本文通过理论分析及工程论证,提出8 mm 以下厚度铝合金制壳体超声波检测工艺,给GIS 设备母线壳体质量检验提供参考。

1 焊接缺陷分析

铝合金因涡流损耗小、防腐蚀能力强、自重轻及美观等优点已成为GIS 设备壳体主流选材。根据各高压开关厂设计图纸显示,GIS 设备壳体主要由5083 铝镁合金卷筒焊接而成,焊接方法主要有MIG(熔化极惰性气体保护)焊、TIG(惰性气体钨极保护)焊或MIG+TIG 焊[8]。近年来,随着焊接技术的进步,等离子焊也逐渐应用于电力系统GIS 设备壳体焊接[9],本文着重讨论MIG 焊和TIG 焊的焊接缺陷成因。

1.1 焊接工艺

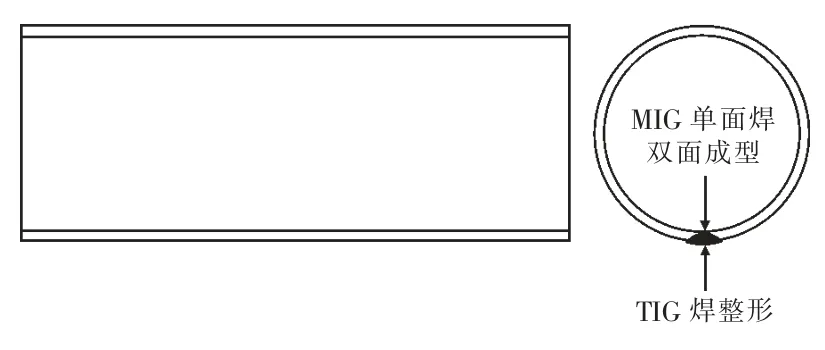

图1、图2 为某高压断路器厂家生产的GIS设备母线壳体,选用5083 高强防锈铝合金卷板焊接,板材厚度为6 mm。纵焊缝A 类焊接接头、环焊缝B 类焊接接头均采用MIG 单面焊双面成型技术[10]。

图1 A 类焊缝坡口形式

A 类焊接接头采用了MIG 单面焊双面成型技术,预开V 形坡口,根部留有2 mm 钝边。先用MIG 焊打底;然后依次对焊道内壁坡口进行填充,在内壁坡口根部作清根处理,剔除可能的焊缝根部缺陷,并确保随后焊透整个焊缝坡口;接着采用不填丝TIG 电弧焊接方法,对壳体外壁焊缝进行重熔整形,完成整个焊道焊接,TIG 焊整形可充分提高焊缝外观质量;焊接完成后对GIS 设备壳体内壁的焊缝余高进行打磨。

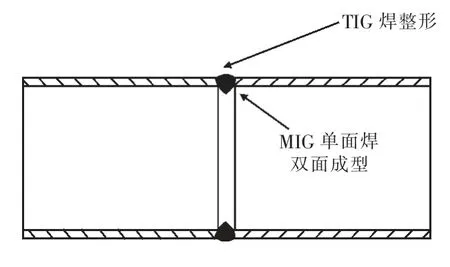

图2 B 类焊缝坡口形式

B 类焊接接头也采用了MIG 单面焊双面成型技术,预开V 形坡口,预先机械开设V 形内坡口,焊接方法同A 类焊接接头[11]。

1.2 缺陷成因

关于铝合金焊接缺陷产生原因的研究文献很多[12-14],如刘建军等对GIS 设备壳体焊缝开裂进行了分析,提出工艺控制不当是焊接接头失效的主因[15]。裂纹、未熔合、未焊透、气孔等缺陷的成因不尽相同,但铝合金具有独特的物理化学性能,其焊接缺陷产生的原因可归纳如下:

(1)铝合金焊接裂纹通常是热裂纹。一般是在焊接应力和其他因素共同作用下,焊道中局部区域的金属原子结合力遭到破坏形成新界面而产生的缝隙;如果焊丝选择不当,Mg 质量分数小于3%或Fe,Si 等杂质超出规定时,会增大裂纹倾向。

(2)铝合金具有较大的热导率,加上GIS 设备母线壳体壁厚较小,在焊道焊接过程中大量的热能被迅速传导,导致热能输入量不足打破焊道表面的氧化膜,极易在坡口侧产生未融合缺陷;焊接接头处接头夹角不够大,焊丝伸出过长也容易产生未熔合缺陷。

(3)当焊接工艺控制不当,如速度过快、弧长过大、电流过小、钝边过大等,容易在根部产生未焊透缺陷;V 形内坡口的根部清理(毛刺、污垢)不彻底时,也会产生未焊透现象。

(4)氢是铝合金产生气孔的主要原因,而MIG焊的特性决定了气孔很难被避免。焊接时,溶滴通过弧柱滴入熔池,弧柱温度最高,溶滴比表面积很大,这利于溶滴吸收氢;在凝固时,氢的溶解度从0.69 mL/100 g 突降到0.036 mL/100 g,与钢相差10 倍左右,这是铝合金焊缝产生气孔的重要原因。保护气体纯度低、流量不足或过量、湿度大、污垢等也会产生气孔缺陷。

2 检测工艺

当GIS 设备母线壳体运抵现场之后,按NB/T 47013—2015《承压设备无损检测》规定只能进行X 射线检测。X 射线检测的特点是对缺陷的方向性敏感度强,容易漏检面积型缺陷[16]。而且,X射线检测的辐射安全问题决定了在现场几乎无法实施规模化的应用。因此,通过制订合理的超声波检测工艺,采用超声波检测方法将很好地解决GIS 设备壳体对接焊缝的检测问题。

2.1 探头及试块的选用

对于壁厚仅为6 mm 的GIS 设备母线壳体,因其选用的板材较薄,根据声学原理,在不考虑介质衰减的情况下,液体介质中超声波波源附近会由于波的干涉而出现一系列声压极大、极小值的区域,称为超声波近场区[17]。超声波近场区对缺陷的定量有一定的影响,且GIS 设备母线壳体母材厚度较薄,其对接焊缝处于近场区区域,减小探头直径或减小频率可缩短近场长度。当频率减小时,发散角相应扩大,波束较宽,而较大尺寸探头的集束性较好。为了平衡波长和波束对探伤灵敏度的影响,同时考虑母线壳体管径曲率对探头和试件接合面耦合的影响,经综合试验对比,最终采用频率为2.5 MHz、晶片尺寸为8 mm×10 mm 的单晶探头。

根据焊道坡口形式,GIS 设备母线壳体一般采用角度为60°~70°的V 形坡口。相关文献表明,K 值越大(K 为超声波斜探头折射角的正切值),则探头的折射角越大,声程相应增大,近场区干扰减小[18]。铝合金的横波传播速度为3 140 m/s,利用Snell 折射定律计算出横波声速在铝合金中的折射角,探头标称K 值2.5 在铝合金中K 值为1.93,NB/T 47013 中推荐采用的斜探头折射角工件厚度为6~25 mm 时,折射角63°~72°对应K 值为2~3,因此6 mm 母线壳体超声波检测探头K值采用2.5。

当检测面曲率半径R≤0.25W2时(W 为探头长度),需采用与检测面曲率半径相同或相近的对比试块。同时,考虑声阻抗相差较大的介质,即使声速接近,声压往返透射率随着折射角的变化存在较大的差异,影响前沿距离和K 值的测量。因此,选用壁厚为6 mm 的5083 铝镁合金按实际检测面曲率半径焊接,且保持余高,直径2 mm 通孔埋在焊道内。

2.2 检测区域

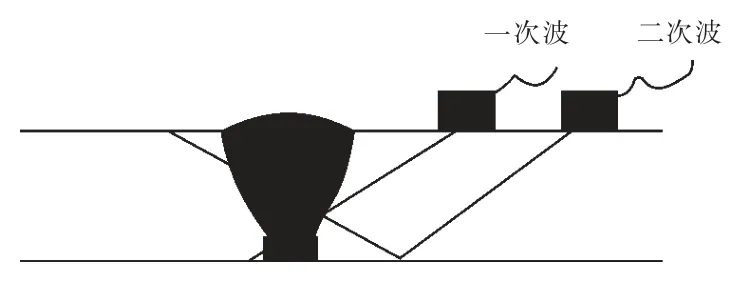

图3 为超声波扫查示意图,检测区由焊接接头检测区宽度和焊接接头检测区厚度表征。焊接接头检测区宽度应是焊缝本身加上焊缝熔合线两侧各10 mm 确定。对接接头检测区厚度应为工件厚度加上焊缝余高。

图3 超声波检测扫查示意

图4 为声强示意图,其中,P 为声压,P0为波源的起始声压,X 为到波源的距离,N 为近场区长度。由图4 可知:近场区声强有剧烈的起伏,存在较多极小声强节点,这些节点带来的探伤盲点将影响对缺陷定位的准确性;而在远场区随着距离的增加,声强逐渐减弱趋于平稳。因此,对于6 mm 厚的GIS 设备母线壳体超声波检测,应以一次波检测根部部位、二次波检测为主,这样就能覆盖整个检测区域。

图4 声强示意

2.3 检测准备

焊缝的超声波检测应在外观质量检测合格的基础上进行。实施检测时,如发现焊缝的不规则状态影响检测结果的正确性和完整性,应先对其表面进行处理。对于焊缝两侧的母材,检测前应采用脉冲回波测量其厚度[19]。对于环焊缝,至少每隔90°测量1 个点;对于直焊缝,至少需要测定6 个点。同时,应做好记录,以便检测时参考。

DAC(距离-波幅)曲线以所用仪器和探头在母线壳体专业对比试块实测的数据设定。探头对准埋在试块焊缝中不同深度和位置的直径2 mm通孔,找出试块中各点最大反射波幅并记录,将记录各点连成平滑曲线,形成DAC 曲线。缺陷定量检测参照NB/T 47013—2015 执行。

3 验证

以某特高压基建工程入厂金属技术监督检测为例,该工程母线三通壳体对接焊缝有A 类、B类焊缝,其中:A 类对接焊缝经超声波厚度检测得到,上、下侧母材厚度均为6 mm;B 类对接焊缝经超声波厚度检测得到,下侧母材厚度为6 mm,上侧母材厚度为7 mm。

经查阅设计图纸,得知该批次母线壳体A 类和B 类对接焊缝均采用V 型60°~70°坡口,根部开2 mm 的钝边,采用MIG 单面焊双面成型技术焊接,采用TIG 焊进行表面重熔处理。

使用本文介绍的超声波检测工艺进行检测时,发现其中有2 只GIS 设备母线壳体对接焊缝存在超标缺陷信号显示。为了验证超声波检测工艺是否合理并且有效,分别以不合格壳体1 和不合格壳体2 命名,对超声波超标缺陷位置进行数字X 射线DR(成像技术)和PT(渗透检测技术)的验证。

3.1 DR 检测

不合格壳体1(钢印号PC15-08-ZB54)用一、二次波粗扫,二次回波显示定位,其对接环焊缝存在1 处超标缺陷信号:当量为φ2×40-5 dB,深度为5 mm,长度为37 mm,缺陷位于焊缝中心。使用以色列VIDSCO 数字射线机对该壳体超声波检测超标缺陷信号显示位置进行了验证,源采用XRS-3 型便携式脉冲射线机,成像板采用VIDSCO 配套非晶硅成像板,成像尺寸22 cm×22 cm。透照参数采用60 个脉冲,焦距250 mm,采用墙体厚度宏模式进行射线检测。经DR 检测,超声波超标缺陷显示位置存在根部未焊透缺陷,如图5 所示。

3.2 PT 检测

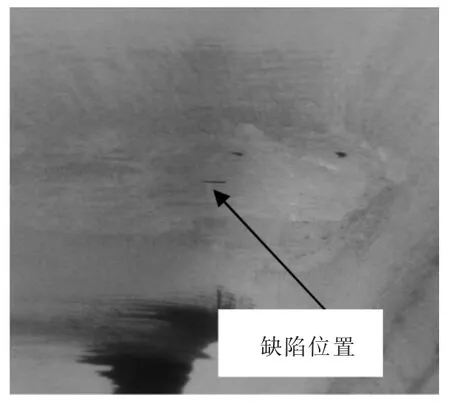

图5 DR 验证

不合格壳体2(钢印号FY15-03-979)用一、二次波粗扫,一次波和二次回波共同定位,其对接纵焊缝存在1 处超标缺陷信号:当量为φ2×40+0 dB,深度为5.5 mm,长度为10 mm,缺陷位于焊缝中心偏下约1.5 mm。因该缺陷一侧当量为φ2×40+0 dB;另一侧当量为φ2×40-20 dB,水平、深度相差均1~2 mm,综合坡口型式和角度可判定该缺陷为坡口未融合,该结果经DR 检测得以确认为坡口未熔合。为了验证超声波和DR检测结果,经与厂方协商,在返修过程中,从壳体内部用磨头打磨清洁后经PT 检测,发现缺陷如图6 所示。最终判定缺陷为坡口未熔合,验证超声波检测结果正确。

图6 PT 验证

4 结语

针对6 mm 厚铝镁合金板制GIS 设备母线壳体对接焊缝质量检测缺乏有效的验收手段,且现行国家标准、行业标准对8 mm 以下厚度铝合金对接焊缝超声波检测的规范要求尚属空白,本文介绍了一种常规超声波检测技术,经现场应用表明,该方法能有效检出GIS 设备母线壳体对接焊缝焊接缺陷,为变电站GIS 设备安全运行提供了技术保障。