白车身气密性提升的应用

2020-03-17梁翠谢崇谣易娇张扬牛毅峰张海峰

梁翠 谢崇谣 易娇 张扬 牛毅峰 张海峰

(上汽通用五菱汽车股份有限公司重庆分公司)

随着汽车设计制造水平的显著提升,顾客对车辆感知性能的要求也越来越高,气密性作为整车舒适性的一项重要指标,对汽车车内噪声、汽车热性能、燃油经济性等产生重大影响[1]。大多数汽车公司在项目开发前期采用仿真软件,模拟气密性烟雾试验[2-3],快速排查白车身上所有的泄漏路径,然后对产生泄漏的原因进行分类:钣金结构设计、隔断块安装位置、涂胶方式等,并制定优化措施,降低后期整改导致的研发费用和缩短研发周期。在实际制造过程中,由于生产工序复杂,影响因素多变,导致实际气密性与设计开发期相比差距较大。因此,文章从制造过程探讨工装设备、钣金搭接质量、涂胶工艺、零件质量、装配质量等因素对气密性的影响和提升措施,为汽车制造提供实践经验。

1 气密性试验原理

气密性试验是在密封的车身内充气,使车身压力逐渐增加到0.1,0.2,0.3,0.4,0.5 inWC(0.5 inWC=124.4 Pa),记录对应的气流量,即泄漏量V1,V2,V3,V4,V5in3/min(1 in3/min=9.8×10-4m3/h),将测量的数据绘制成压力-气流图,进行2 种或者2 种以上车辆气密性对标分析。

汽车车身密封性试验一般包含白车身气密性和整车气密性2 个阶段的测试[4]。单台车气密性测试一般在密封好的白车身内加压至0.5 inWC,测试设备显示的气体流量符合VTS(整车技术规范)中的规定值,如果0.5 inWC 对应的泄漏量大于目标值,即为不合格,否则为合格。气密性测试仪主机控制面板,如图1 所示。

图1 气密性测试仪主机控制面板

1.1 白车身气密性试验

白车身气密性是评定白车身涂胶、焊缝、隔断块、密封填料等零部件在搭接区域密封效果的试验,能判断出白车身主要泄漏点和泄漏量,并在实际工作中做出质量改进。

进行白车身气密性试验时,选用一台经过涂装工艺加工的白车身,使用专用密封胶带密封白车身与外部相通的所有孔,将设备通风管、压力平衡棒、烟雾发生器放置在车身内部,形成密封空间,启动烟雾发生器放烟雾,再调节气密性检测设备,使车内压力达到0.5 inWC,观察所有冒烟严重区域,并记录泄漏量[5-6],如图2 所示。

图2 白车身气密性试验

1.2 整车气密性试验

整车气密性测试是选用总装成品车,在静止状态下关闭全车门窗,在门窗上连接气密性测试仪,开启空调内外循环,车身内外气压差值即为整车泄漏量。除了白车身气密性外,门盖配合、总装密封堵塞装配、管路/通风道密封装配胶塞等都将影响整车气密性。

2 影响白车身气密性原因分析

对某车型2—5 月份白车身气密性进行统计发现:白车身气密性平均泄露量为79 in3/min,最大泄露量达到81.2 in3/min,与同行业其他车型的60 in3/min 相比,还具有相当大的差距。图3 示出该车型白车身气密性数据统计。

图3 某车型白车身气密性数据统计

在白车身气密性试验过程中,通过封堵冒烟严重区域,重复测量车身气密性泄漏量发现,左右裙边和左右轮罩与侧围搭接处漏气量占总漏气量的84.92%。对影响白车身气密性的原因逐一排查发现,员工未实现标准化操作、隔断块发泡率不合格、设计不满足实际需求、设计间隙偏大、轮罩间隙偏大、左右侧围Y 向存在偏差、设计本身存在离空等,都将影响最终的漏气量。图4 示出白车身各区域泄漏量分布。

图4 白车身各区域泄漏量分布

3 提升白车身气密性措施验证

3.1 隔断块验证

在白车身制造过程中,隔断块、密封填料、涂胶等广泛用于汽车A/B/C 柱封堵空间,如图5 所示。隔断块的设计和发泡材料的发泡率将严重影响白车身气密性。

图5 汽车A/B/C 柱隔断块零件

3.1.1 隔断块膨胀率试验

对某车型A/B/C 柱隔断块进行膨胀试验。在试验前将测试样品在(23±2)℃,相对湿度(50±5)%下存放24 h。通过计算烘烤前和烘烤后隔断块的体积比值得到体积膨胀率。隔断块的烘烤条件为:电热恒温干燥箱温度为165 ℃,烘烤30 min,在常温下冷却1 h 以上,根据排水法原理测量烘烤后隔断块发泡层在水中的质量。标准测量条件下隔断块膨胀率≥900%。

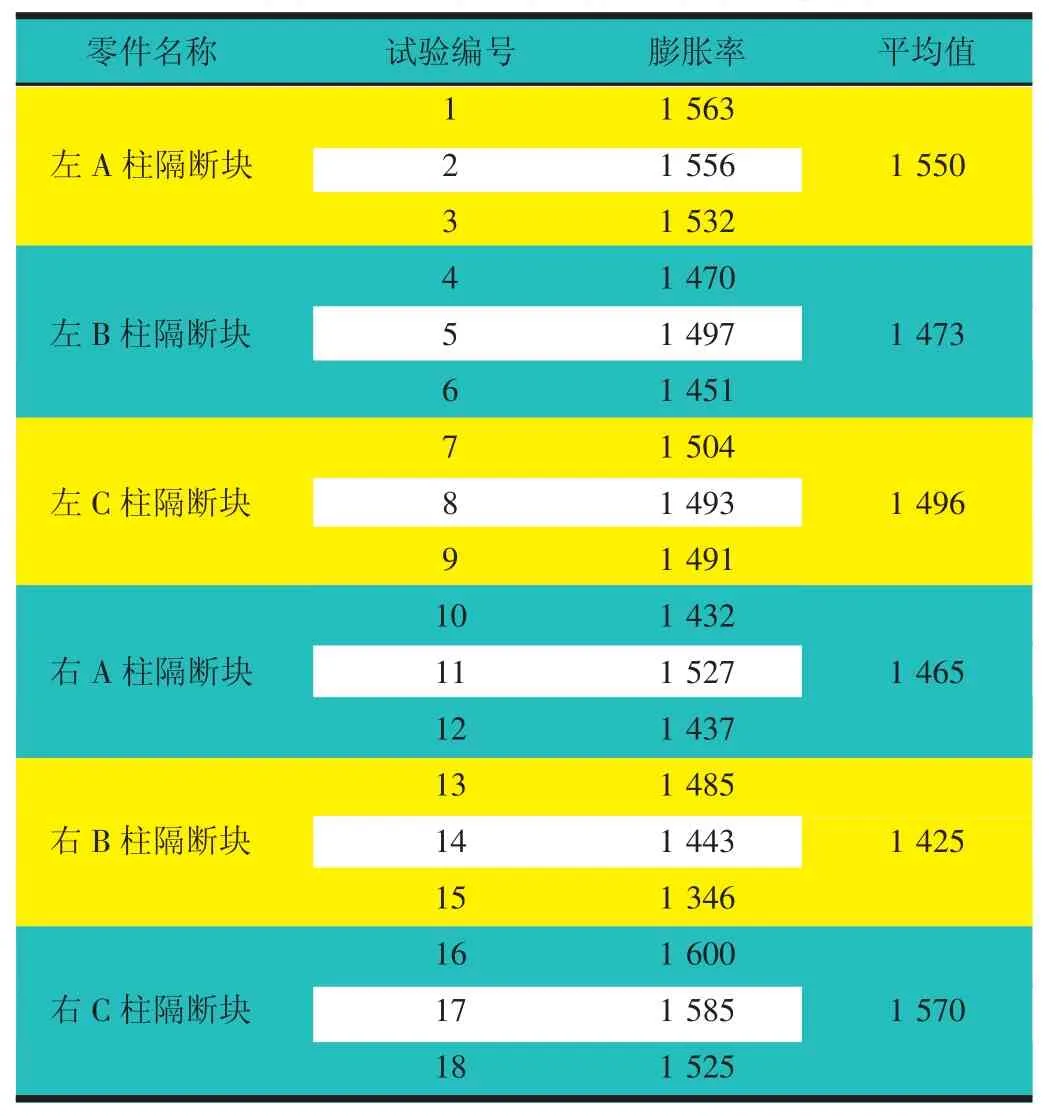

对A/B/C 柱隔断块分别取3 个样品进行试验得到其膨胀率平均值为1 497%,满足标准要求膨胀率≥900%的条件,隔断块膨胀率,如表1 所示。在实际装配和烘烤过程中隔断块的膨胀率不会对白车身气密性试验造成泄漏。

表1 某车型A/B/C 柱隔断块膨胀试验膨胀率结果%

3.1.2 隔断块零件设计

隔断块上发泡材料的膨胀率符合要求,但是隔断块本身的设计以及隔断块膨化均匀程度也将影响最终的密封效果。采用内窥镜查看经过涂装烘烤前后的A柱隔断块的附着状态,如图6 所示。图6 b 中切边①处只有1 个孔位,发泡材料附着力较差,受热膨胀后脱离骨架下垂,形成孔洞;而图6 b 中切边②处设计孔位密集,发泡材料附着力较大,未脱离骨架。

图6 汽车A 柱隔断块状态图

为了增加切边①发泡材料的附着力,可以采用改变发泡材料的配方,调整树脂、EVA、三元乙丙等配比,隔断块切边①处设计孔位,涂胶封堵多种方式增加韧性和黏性,使发泡材料在发泡过程中抗干扰能力更强,与钣金贴合更紧密。其中,采用涂胶封堵隔断块产生的孔洞方法简单,容易验证。在装配A 柱隔断块时,在加强筋上端38~40 mm 处,涂直径6~8 mm,长度约180 mm 的点焊密封胶,形状为U 型,如图7 所示。对涂胶后的车辆进行气密性验证发现,A 柱钣金与隔断块之间基本没有间隙,气密性试验泄漏量基本稳定在0~1 in3/min。

图7 汽车A 柱隔断块装配图

3.2 隔断块型面与钣金设计间隙

加强板与外板之间,与底盘、侧围等连接点处,通常需要进行复杂的钣金配合与结构设计。白车身装配过程通过车身上的主定位孔保证总成件在各个工序/工艺段中尺寸的稳定性,所有钣金搭接处应保证无间隙,无气体泄漏。因此,在零件搭接关键位置采用密封胶条、隔断块、涂胶等措施保证白车身的密封性,降低气体泄漏量。钣金型面设计、零部件质量、工装拼台的稳定性、员工标准化操作等因素都有可能影响钣金焊接面的匹配情况。A/B/C 柱隔断块设计间隙及正常膨胀后宽度,如表2 所示。

表2 隔断块膨胀试验膨胀宽度结果mm

从数模图上测量B 柱隔断块与钣金之间的设计间隙为22 mm,隔断块正常膨胀后宽度为15.6 mm,设计间隙大于隔断块正常膨胀后的宽度,正常烘烤后发泡材料膨胀不均匀不能完全填充间隙,严重影响白车身气密性,如图8 所示。

图8 汽车B 柱隔断块与钣金设计数模图

图9 汽车B 柱隔断块装配图

因B 柱隔断块与钣金间隙过大,可将B 柱隔断块①处上移约20 mm,下边缘与钣金棱线齐平,上端与门框棱线相切,并在②处新增直径12~16 mm 的点焊密封胶,如图9b 所示。对涂胶后的汽车采用相机查看,间隙基本为0,完全密封住孔隙,气密性泄漏量基本稳定在2~4 in3/min。

3.3 钣金装配设计

在结构设计过程中,为了满足造型和加工制造要求,防止零件间相互干涉等,钣金结构需要采用开口设计,边角处一般设定为圆角。查看零件数模图发现,钣金与钣金搭配过程中会出现搭接孔洞,如图10 所示。

图10 汽车钣金搭接孔洞

在对钣金之间存在的缝隙进行涂胶时,需要根据搭接的实际状况考虑圆角过渡、翻边处理、搭接漏涂、涂胶连续性问题等,有针对性地进行涂胶。

3.4 其他影响因素

对焊接完成的轮罩总成件上检具,测量总成件与检具之间的间隙值,以判定总成件关键型面间隙是否符合(5±0.75)mm 的标准,如图11 所示。

图11 轮罩总成上检具示意图

同时,对装配完成的白车身进行CMM 测量(三坐标尺寸测量),可以判定工装拼台的稳定性。

通过隔断块质量改进、白车身零件搭接处涂胶优化、零件质量控制等措施,将开口处封堵形成完整密封断面,降低白车身内外泄露,使白车身气密性降低44~50 in3/min。

4 结论

通过气密性试验对影响车身泄漏量的因素逐一进行分析,可以得出:

1)调整树脂、EVA、三元乙丙等发泡材料的配比,将影响发泡材料的韧性和黏性,从而影响车身的密封性能,即泄漏量;

2)采用涂胶封堵零件间隙是最经济快速提升车身气密性的措施,通过涂胶封堵和调整发泡材料配比,车身泄漏量可以从76 in3/min 降低为40~50 in3/min;

3)文章只对白车身制造过程的影响因素进行分析,并未对影响整车气密性的门窗配合、密封胶条、管路密封、通风道密封等影响因素进行测试和分析。