某车型前减振器储油桶开裂漏油问题分析优化

2020-03-17蔡礼刚孔林

蔡礼刚 孔林

(汉腾汽车有限公司)

在车辆开发过程中,为保证设计车型的可靠性和耐久性能,车辆正式上市销售之前都需进行3万km综合耐久路试。减振器异响、漏油、开裂等问题是路试过程中比较常见的重要问题,文章针对减振器储油桶开裂问题,从受力分析、CAE仿真模拟等手段找出发生问题的初步原因,并制定有效对策。

1 问题及原因分析

某车型在3万km综合耐久路试中,行驶至29 468 km,前减振器下端焊接支架处出现开裂漏油。

减振器下端通过支架与转向节固定连接,上端与车身轮罩连接,受力源主要来自于车身。车身传递给活塞杆的力通过减振器储油桶传递至下端支架,下端支架与储油桶焊接处成为应力集中点。为验证理论分析的正确性,制定3个对比方案,并对焊缝处应力进行CAE仿真模拟分析,如图1所示:1)下端支架与储油桶连接处接触部位全部焊接;2)下端支架与储油桶连接处满焊(含非接触区缺口);3)下端支架与储油桶连接处,支架翻边区域不焊接。

图1 减振器下端支架焊缝处应力仿真

为进一步考察3种方案的差异性,找出最优方案,利用CAE仿真分析软件搭建模型,对3种方案焊缝处的应力进行比较分析后得出:1)3种方案减振器储油桶受到的最大应力均在下端支架与储油桶连接区域,与理论分析一致;2)方案1和方案2最大应力相同,均为98 MPa,方案3最大应力最小,为87 MPa。根据以上分析,初步判定减振器储油桶开裂漏油是由于下端支架与储油桶连接处焊接过多,产生应力集中导致的疲劳开裂。

2 台架试验验证

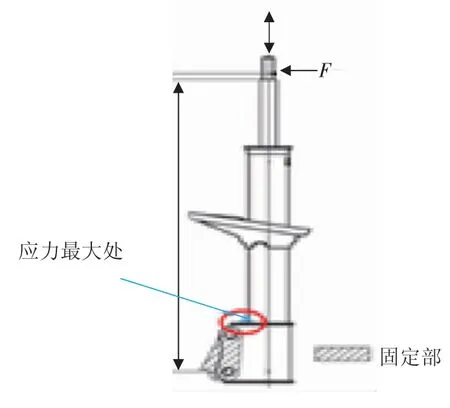

为进一步验证理论分析的正确性,选定最优方案,对3种方案的样件分别进行台架试验验证,如图2所示。将转向节支架固定,按图2中F方向,在满载状态活塞杆位置加载-2 500 N,+1 000 N的力(“+”表示与箭头指示方向相同,“-”表示方向相反),频率为5 Hz。运行50万次结束或减振器发生开裂、漏油即结束。根据台架试验结果,3种方案减振器储油桶发生开裂或漏油时的耐久次数依次为104 302,31 142,333 218次。由于方案3耐久试验次数最多,可暂定为最优方案。

图2 减振器储油桶台架试验受力图

3 路试验证

按暂定的最优方案制作样件装车,进行底盘强化路试,强化里程7 180 km后无开裂和漏油现象,满足强化里程6 000 km的目标要求。

4 结论

零部件设计初期,可以通过仿真模拟分析找出应力集中区域,使焊缝设计合理,避免由于焊接过多、焊接后形成焊接硬化或其他缺陷,产生应力集中而导致疲劳撕裂。麦弗逊悬架前减振器应通过侧向耐久试验、纵向耐久试验验证其结构的可靠性。