某车型后扭梁安装支架动刚度优化

2020-03-17孙寿峰

孙寿峰

(中国第一汽车股份有限公司天津技术开发分公司)

随着汽车设计水平的提升,舒适性成为区分汽车品质好坏的重要因素之一[1]。车内噪声是衡量乘坐舒适性的重要指标,而路噪是车内噪声的重要组成部分。文章针对某车型的路噪问题,采用CAE 方法找到了车身与底盘连接点动刚度较弱的部位,并与试验相结合,通过优化后扭梁连接点车身侧支架结构,来提高连接点处动刚度,从而降低路面激励向车身的传递,为路噪问题提供了优化思路及改善方案,是整个路噪性能改善课题的重要组成部分。

1 某车型路噪问题介绍

在某车型整车NVH 试验测试评价中,5 挡匀速和3 挡急加速工况下车内噪声较大,明显高于标杆车型。分析车内振动噪声的频谱特性并对比该车在粗糙路面的噪声,试验部门得出结论:车内中低频振动噪声主要由路噪组成。

路面激励经过轮胎带动悬架,通过不同路径传递给车身[2],其主要的路径及影响因素,如图1 所示。其中,车身与底盘连接点是路噪的重要传递路径之一,文章将针对此路径进行问题排查及优化。

图1 汽车路噪传递路径及影响因素示意图

2 分析模型

仿真分析需要用到带内饰车身(TB)有限元模型和声腔有限元模型2 个部分。

1)TB 有限元模型。该模型包括白车身、转向系统、闭合件、座椅及与车身相连的附件等,其中焊缝采用CWELD 单元模拟,点焊采用ACM单元模拟;衬套采用BUSH 单元模拟,参数为试验测得;螺栓采用RBE2 单元模拟;车身内饰件采用RBE3+CONM2 模拟。

2)声腔有限元模型。声腔是车身内部板件围成的密闭空间,包括车内空气腔和座椅腔两部分。声腔采用四面体单元进行离散,材料属性为流体,采用MAT10定义。带内饰车身和声腔的有限元模型,如图2 所示。

图2 带内饰车身和声腔的有限元模型

3 路噪问题排查

3.1 模型验证

试验部门采集了某车型车身侧悬架安装点的加速度信号以及车内噪声响应,该车前悬架为麦弗逊悬架,后悬架为扭力梁悬架,悬架安装点位置,如图3 所示。

图3 某车型悬架安装点示意图

使用带内饰的车身模型进行噪声响应仿真分析,将试验采集到的加速度信号作为激励,加载到悬架安装点上,计算车内后排实测点的噪声响应,分析频率段为20~200 Hz。

经仿真计算得到后排左侧乘客左耳处、后排中间乘客左耳处、后排右侧乘客右耳处的声压级结果,并与试验得到的声压级进行对比,对比曲线,如图4 所示。

图4 带内饰车身模型噪声响应点声压级仿真与试验结果对比

从图4 可以看出,仿真与试验的响应点声压级吻合度较好,说明CAE 模型相对准确,可用于下一步的验证及优化分析。

3.2 传递路径排查

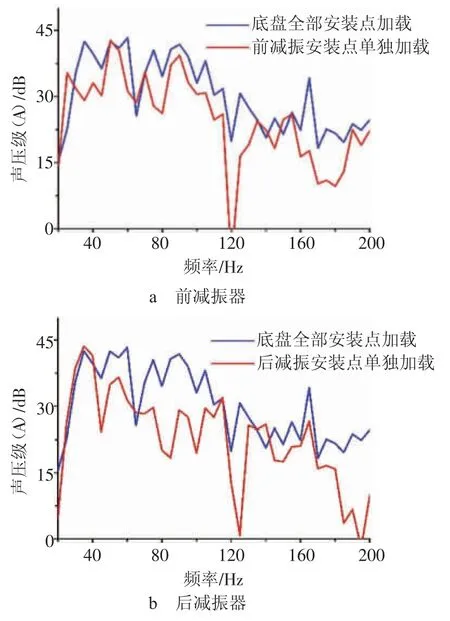

将不同安装点的激励分别单独加载,将分析结果与所有点同时加载的结果进行对比,确定贡献量最大的悬架安装点。对比曲线,如图5 所示。

图5 车身与底盘安装点分别加载与全部加载对比曲线图

从图5d 可以看出,后扭梁安装点在单独激励下,车内噪声水平与所有点共同加载的分析结果吻合度非常高,说明后扭梁安装点是路噪的最主要传递途径。

3.3 后扭梁问题排查

在车身连接点NVH 试验中,连接点的动刚度测试(如图6 所示)发现,本车型后扭梁安装支架Y 向平均动刚度水平实测值约在10 000 N/mm,而标杆车实测值约在20 000 N/mm,如表1 所示,后扭梁安装点动刚度水平较标杆车低。CAE 计算也发现后扭梁动刚度较低的问题,与测试结果相符。

图6 车身连接点动刚度试验

表1 汽车后扭梁安装支架动刚度测试结果对比N/mm

后扭梁安装点处的动刚度是非常关键的一个参数[3],直接影响着车身的NVH 性能,支架的动刚度值过低说明此安装点传递激励的能力过高[4],可以从这一方向着手,通过优化支架动刚度来优化车内噪声水平。

4 后扭梁安装点动刚度优化

4.1 仿真计算

某车型后扭梁支架Z 向较长,且在Y 向支撑较少,可布置支架来提高Y 向支撑,目标是将Y 向动刚度值提高至20 000 N/mm 以上。优化方案包括3 点改动,如图7 所示:1)底部加强件的安装点数量由2 个改为3 个;2)布置蓝色三角支架,焊接于车身内侧,厚度为2 mm;3)支架内部新增黄色加强板。

图7 某车型后扭梁安装支架优化方案

使用TB 模型进行后扭梁连接点动刚度仿真计算,车身模型为自由状态,在后扭梁安装点Y 向定义1 N的单位载荷作为激励,并将该点作为响应点,自由度与激励自由度相同,对该点进行20~200 Hz 频率段的传递函数计算,输出该点加速度响应。通过软件后处理,可以得到后扭梁安装点左、右侧Y 向动刚度分别达到21 321,20 998 N/mm。

4.2 试验验证

后扭梁支架加强方案经车身设计工程师确认,满足工艺要求;由试制车间工程师制作试件,并装车。经过装车验证(如图8 所示),优化后的后扭梁安装支架左、右侧Y 向动刚度分别为20 953,22 094 N/mm,均已达到目标。

图8 某车型后扭梁支架试件装车

5 结论

对某车型的TB 模型进行了路噪结果对比,快速定位了产生问题的关键点,并且提出了优化方案,通过CAE 仿真与试验测试验证了动刚度的优化效果。文章用到的噪声响应分析、动刚度分析方法是NVH 的仿真分析项,仿真分析可以提高问题整改的效率,并且能够降低试件制作成本。动刚度优化工作是整个路噪性能改善课题的重要组成部分,文章的成果可直接应用于下一步整车路噪问题的解决。