电子机械制动系统应用及关键技术分析

2020-03-17刘亚欧李睿申李晶

刘亚欧 李睿申 李晶

(中汽研汽车检验中心(天津)有限公司)

随着汽车行业的高速发展,人们对车辆的安全性需求越来越高,这也直接推动了车辆制动系统的发展。电子制动控制尤为引人关注。电子制动系统主要包括电液制动系统(EHB)和电子机械制动系统(EMB)2 种类型[1]。目前,电液制动系统的技术较为成熟,国内外多家公司已开发出多种EHB 产品,有部分已实现量产,主要应用到乘用车上,与EHB 相比,EMB 发展较为缓慢,因此EMB 系统应用发展尤为引人关注。文章通过对某款装有EMB 系统的试验样车进行道路试验,采集相关试验数据,与装有传统制动系统的车型进行试验数据比对,因其可以实现制动系统的完全电气化,将电子控制和机械执行机构紧密结合,具有比传统气控系统响应快、制动效能好等优点,是未来发展的主要趋势。

1 EMB工作原理及性能优势

EMB 系统利用电子元件和电控信号进行制动,实现了机电一体化汽车制动系统。主要包括电控单元(ECU)、电子制动踏板、传感器、整车电源、轮端控制模块等。工作原理为:当驾驶员对电动汽车发出制动需求时,EMB 系统的ECU 根据行驶工况结合控制信号和制动踏板信号判断前、后轮所需要的制动力大小,并将制动轮接收到的所需制动力大小的信号通过传感器传递给对应的轮端控制模块,最终作用到制动盘上,从而达到制动目的[2]。

EMB 系统取消了储气筒、空压机、制动气室等部件,减轻了汽车总质量,精简配置,为汽车总装节省出较大空间,提高了燃油经济性,使维修保养更加容易,并且能降低发动机负荷。同时,其系统关键性能优势体现在提高工作效率上。EMB 系统中各种指令都是通过电信号传导,可以很方便地并入控制器局域网络(CAN)总线中,与制动防抱死系统(ABS)、高级驾驶辅助系统(ADAS)等电控功能兼容,并且EMB 系统以电控线路取代了传统气路,可以缩短制动响应时间,增大制动减速度,减少制动距离,优化控制车轮滑动。此外,EMB 系统采用的是模拟电子踏板,可以有效避免因触发ABS 而造成的制动踏板反复回弹,提高驾驶舒适性。

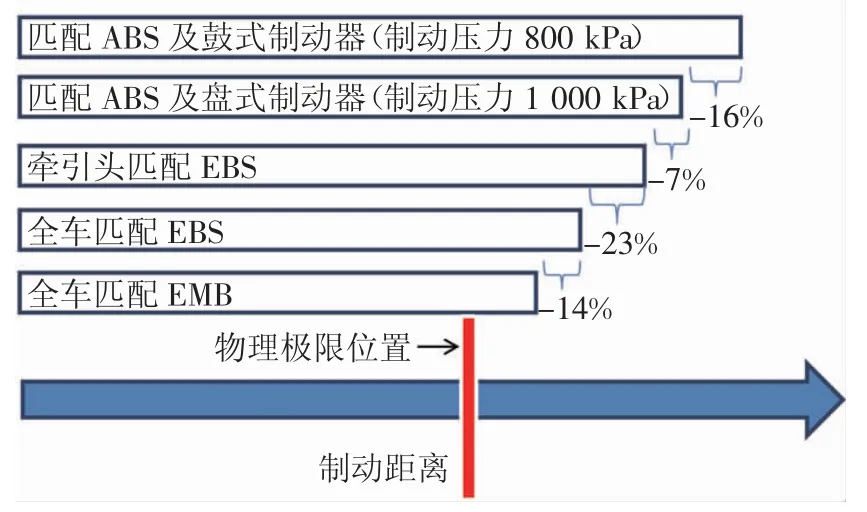

基于现有测评数据,以5 辆总质量为40 t 的同型号牵引挂车(仅制动系统进行改动,其他部件不进行更换)为例:车1 配备ABS、鼓式制动器,气室压力最高值为800 kPa;车2 装有ABS、盘式制动器,制动气室压力最高值为1 000 kPa;车3 牵引车头装有电子控制制动系统(EBS),挂车仅装备ABS,制动气室压力最高值为1 000 kPa;车4 牵引挂车全部装有EBS,制动气室压力最高值为1 000 kPa;车5 全部配备EMB。以90 km/h 的初速度,在同等踏板行程及踏板力的情况下进行制动距离的对比,如图1 所示。由图1 可以看出,装有EMB系统的车辆的制动距离优势明显[3]。

图1 不同制动系统制动距离比对

与此同时,EMB 系统在控制车轮滑移率上也有其优势,可以有效地提供更加优化的滑移率控制[4]。

2 EMB系统测试平台搭建及试验过程分析

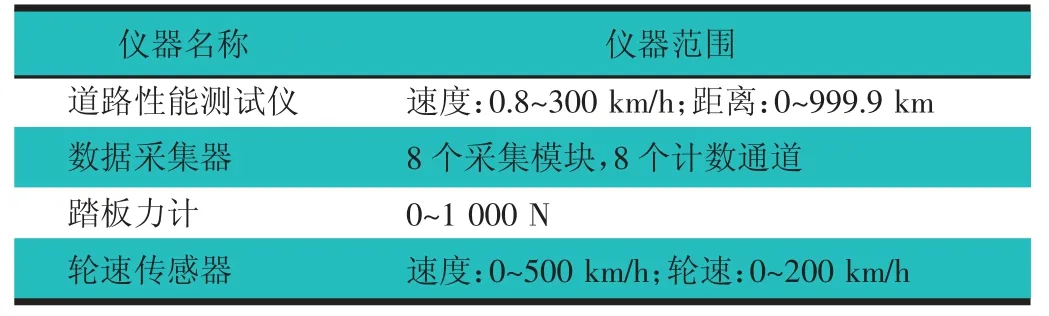

为验证EMB 系统的制动效能及滑移率控制情况,需要对试验样车的车速、制动距离、充分发出的平均减速度(MFDD)、踏板力及轮速情况进行测试,试验仪器设备测量范围,如表1 所示。

表1 EMB 系统性能测试所需仪器设备测量范围

选取一辆M3 类车型作为试验样车,其行车、应急、驻车制动系形式均为纯电制动,样车参数,如表2 所示。

表2 试验样车整车参数

试验方法主要采用GB 12676—2014《商用车辆和挂车制动系统技术要求及试验方法》[5]和GB 13594—2003《机动车和挂车防抱制动性能和试验方法》[6],为合理化与实际化考量样车制动效能,仅针对试验样车满载情况进行发动机脱开(初速度为60 km/h)状态下的制动距离、减速度及踏板力验证,以及轮边控制力响应时间(因EMB 系统以轮边力矩电机代替传统制动气室等装置,因此将法规中要求的气压响应时间以轮边控制力响应时间替代)测量,该响应时间为轮边控制力达到稳定值的75%时的时间,每种试验状态完成4 次测试。试验结果,如表3 所示。

表3 试验样车行车制动系效能试验测试工况

2019 年全年针对相似车型共进行了14 次常规制动测试,由于涉及数据过于繁杂,仅针对部分传统车型的发动机脱开0 型试验、气压响应时间试验进行简单举证,如表4 所示。

表4 不同质量下发动机脱开0 型试验及气压响应时间试验数据

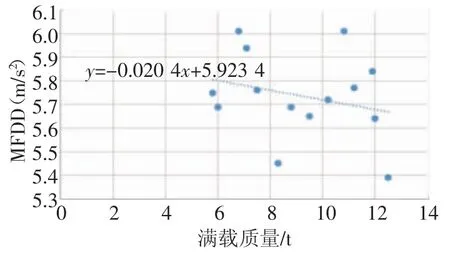

通过将这14 组数据进行线性拟合,得到汽车满载质量与MFDD 的关系图,如图2 所示。

图2 汽车满载质量与MFDD 关系图

将本次试验中样车满载参数代入拟合曲线中,对比本次试验验证的数据,可以看出:装备有EMB 系统的车辆减速度均优于常规车辆的制动减速度,相比于传统制动系统最优减速度,在EMB 系统制动踏板力较小的情况下,也能超过其减速度的4%左右,同时,EMB系统在响应时间上优势更加明显,比传统系统响应时间快30%左右。

针对EMB 系统在优化控制车轮滑动功能方面进行验证,由于传统制动系统和EMB 系统在高附路面上差别不大,主要是在低附路面上行驶时制动表现有所差异,因此选取了满载状态下低附路面初速度为40 km/h的滑移曲线,其试验结果与某款传统制动系统M3 类车型总质量10.8 t 的滑移曲线对比,如图3 所示。

图3 低附路面轮速曲线比对

经过图形对比可以看出:在传统气压制动系统控制下的车辆,很难把车轮控制在某一理想值的附近,这就会造成车轮松放情况剧烈、波动较大,反馈到制动踏板时即表现为尤其明显的弹脚感觉,极大地影响驾驶舒适性;但装有EMB 制动系统的车辆通过整车ECU与轮速传感器,可以以极快的速度对轮边制动器进行调节,更加充分地利用路面的附着情况,减少制动距离,保证良好的操控性能,并且制动踏板由于是模拟电子触发器,不会产生较大跳动,使汽车能够平稳安全地在低附路面上行驶。

3 结论

文章通过分析EMB 系统的组成和工作原理,再结合实际道路测试对比,可以看出,机械式电子制动系统(EMB 系统)以其响应时间短、制动减速度大,并且对于车轮滑动可更好地控制等优点,将会在汽车行驶安全领域具有十分广阔的应用前景。不过,目前发展EMB还需要解决以下3 个问题:1)可靠性方面。力矩电机在一些例如冷、热、潮湿、电子干扰等恶劣情况下要保证能够可靠工作。2)成本控制方面。目前EMB 系统相对成本较高,有效降低系统装配及匹配的成本会更快推动EMB 的发展与应用。3)测试方案。EMB 制动系统结构与传统制动系统结构的工作原理存在很大不同,一些传统测试手段也要进行相应转变。因此,在今后的测试验证试验中将进行更深层次的研究,助力EMB 制动系统的发展。