大型机泵健康诊断与评估系统在原水厂的应用

2020-03-16顾卿

顾 卿

(上海城投原水有限公司长江原水厂,上海 200949)

随着上海城投水务集团设备检修体制改革的推进,水务集团设备科学管理水平和整体经济效益的提高,原水公司从历年的机泵计划检修体制中不断总结经验,提出了原水厂逐步实现状态检修的设想。上海城投原水有限公司机泵健康诊断与评估系统在充分分析现场设备管理的需求基础上,提出了一整套针对大型水泵的健康监测、综合评价、趋势预测的解决方案,形象直观,深入浅出地展现设备状态,为提升上海城投原水设备管理水平做出了积极的探索。

1 系统概况

长江原水厂机泵健康诊断与评估系统是一套以振动诊断技术和电气诊断技术为主的监测评估系统。该系统有两个方面的功能:一是状态监测,即实时监测机泵的振动、温度、电流等动态数据;二是对机泵进行健康评估,综合机泵的振动评价、温度评价、电气评价、润滑评价、效率评价、运行时间6大评价功能,给出机泵总体健康状态评价结果,深入浅出,结果以简单的绿、黄、橙、红4态显示。

长江原水厂机泵健康诊断与评估系统的应用让机泵状态检修成为可能,在设备正常运转没有发现故障时可以不检修,在发现故障前兆时能及时发出报警信息。按诊断出故障的性质和部位,可以有目的地进行检修。把计划检修改为状态检修,不但节约了大量的维修费用,而且由于减少了许多不必要的维修时间,大大增加了机泵的运转时间,大幅度地提高生产率,产生巨大的经济效益[1-2]。

2 硬件配置

机泵健康诊断与评估系统需要配置传感器、采集器、交换机、服务器、工作站,根据机泵设备诊断需求,选择的传感器包括:加速度传感器、电涡流传感器、温度传感器、霍尔感应传感器、键相传感器等。

长江原水厂一共有5个泵站,第一取水泵站、第二取水泵站、第一输水泵站、第二输水泵站、泰和泵站,现有主机泵30台,已全部安装了在线监测设备。除了对机泵的振动、摆度情况进行在线监测,对机泵的电流、功率、温度、转速、流量、出口压力、进口压力(进口水位)等也进行了在线监测。

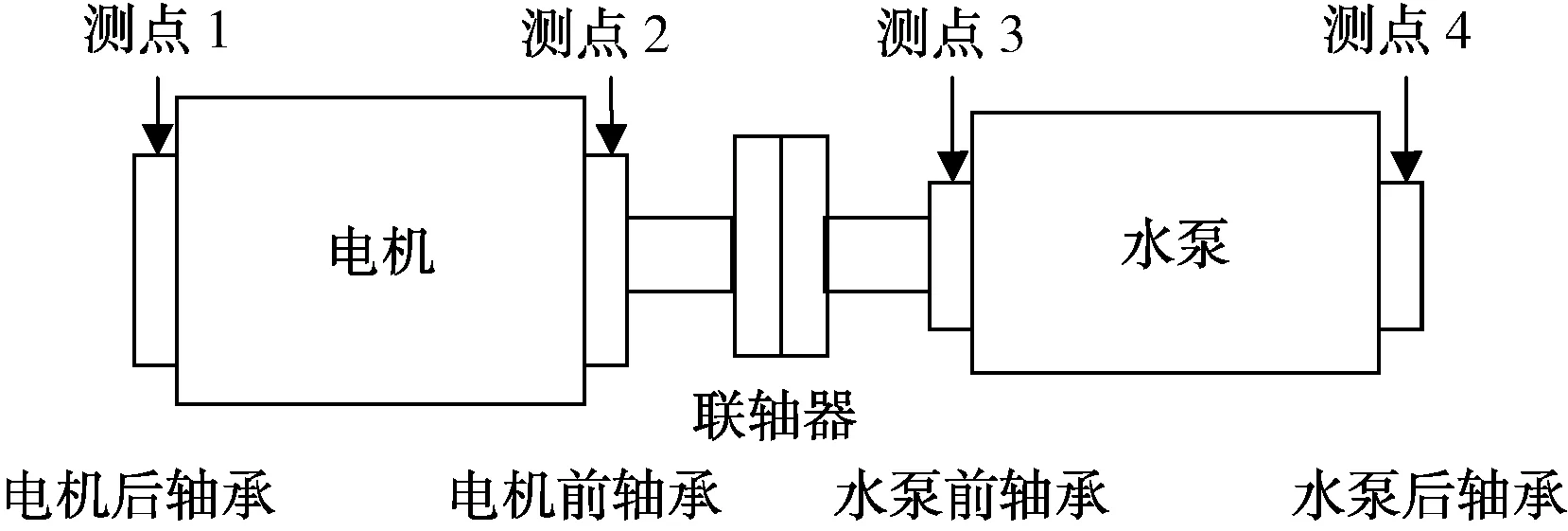

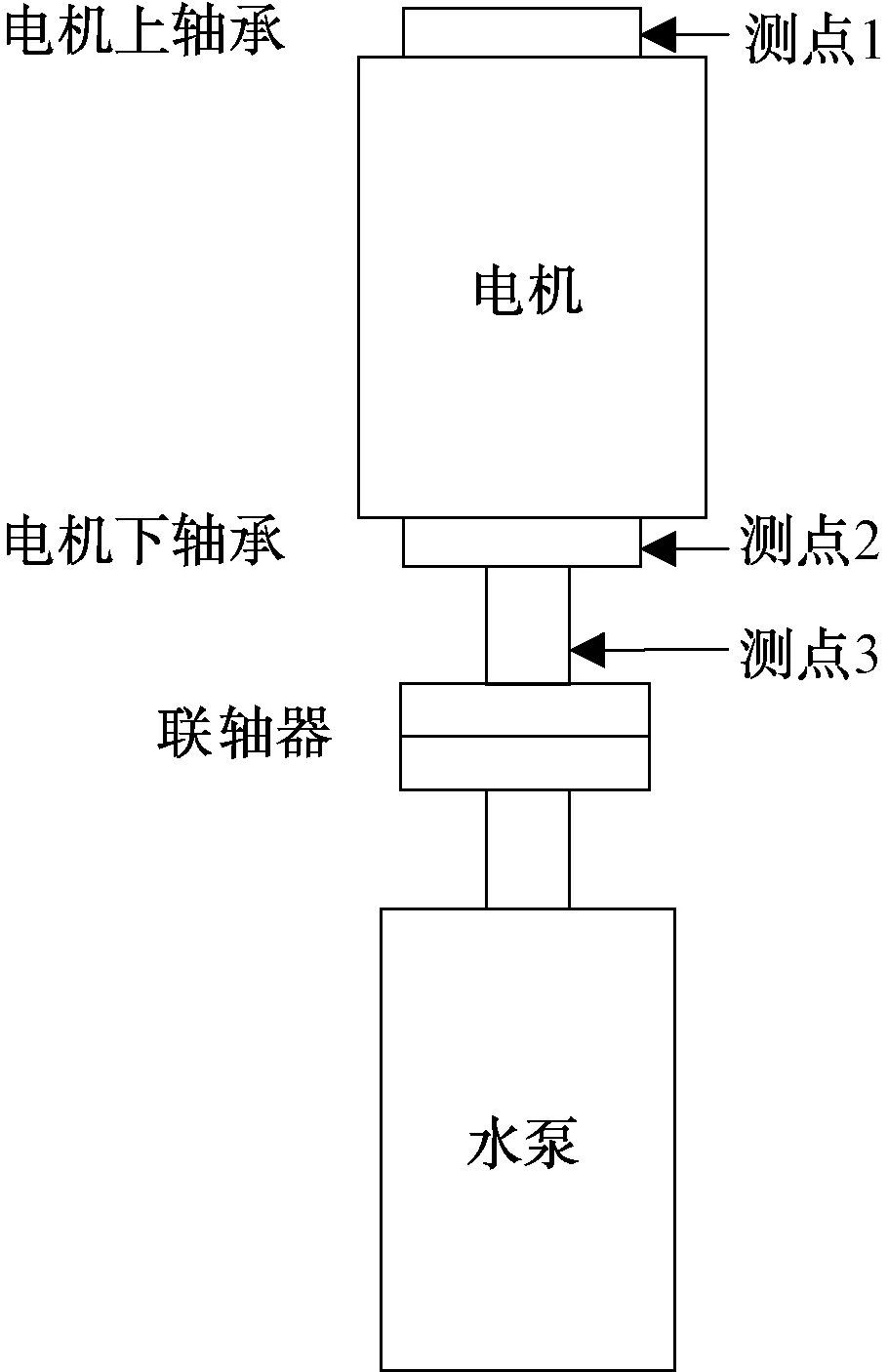

第一输水泵站和泰和泵站为卧式离心泵,共14台,振动传感器测点布置为:电机前轴承,径向2个,轴向1个;电机后轴承,径向2个;水泵前轴承,径向2个;水泵后轴承,径向2个。卧式离心泵测点位置如图1所示。第二输水泵站和取水泵站为立式斜流泵,共16台,振动传感器测点布置为:电机上轴承,径向2个,轴向1个;电机下轴承,径向2个;水泵与电机的联轴器处,有1个键相传感器和2个径向非接触式(电涡流)传感器。立式斜流泵测点位置如图2所示。霍尔感应电流传感器接在电机电源线外壁(3相)。其中振动、摆度、转速和电流等数据直接由ICS3000采集器采集,温度、压力、液位和功率等数据由OPC接口输入,点检润滑类信息由人工交互输入,运行时间由系统自动统计。系统的总体拓扑结构如图3所示。

图1 卧式离心泵测点位置示意图Fig.1 Diagram of Monitoring Point Positions of Horizontal Centrifugal Pump

图2 立式斜流泵测点位置示意图Fig.2 Diagram of Monitoring Point Positions of Vertical Diagonal-Flow Pump

图3 系统的总体拓扑结构Fig.3 Overall Topology of System

3 分析评价

3.1 振动分析和振动评价

3.1.1 振动分析

振动信号是反映机械设备运行状态最灵敏、最直接的信号。引起机泵振动的因素很多,由机械振动、水力振动、电气振动,甚至是多种因素造成[3-4]。

长江原水厂机泵健康诊断与评估系统中使用的振动分析方法有很多,在实际应用中主要使用波形图分析、频谱图分析和轴心轨迹分析。波形图是直接在时域中对信号进行分析的方法,时域分析具有直观、准确、易于理解等优点[5]。

频谱图是机械故障诊断中用得最广泛的信号处理方法之一。对振动信号进行频谱分析,可以确定最大频率分量,从而找出故障所在。在实际应用中,值得注意的是,频谱图中所说的工作频率(工频),不是指机泵变频器的运行频率,而是指工作转速除以60所得的转速频率,如“5X”代表“5倍工频”,以此类推。常见振动故障频谱特征,如图4所示。滑动轴承油膜涡动的频率通常略低于转速频率的一半,油膜涡动与油膜振荡是高速滑动轴承特有的一种故障,长江原水厂机泵转速比较低,故一般不会产生这类故障。滚动轴承故障的特征频率为0.5倍滚动体数目乘以转速频率。滚动轴承保持架不平衡故障的特征频率为0.5倍的转速频率。

图4 常见振动故障频谱特征Fig.4 Frequency Spectrum Characteristics of Common Vibration Faults

轴心轨迹是机泵运行状态的重要参数,正常运行的机泵轴心所产生轨迹是略成椭圆形(近似圆形),如果出现故障,则其轴心轨迹将发生明显的改变。常见振动故障轴心轨迹,如图5所示。转子碰摩是转子与固定部件之间产生的接触摩擦,当出现转子局部碰摩时,轴心轨迹是一个内“8”字形或花瓣形;当出现转子全周碰摩时,轴心轨迹是一个圆形或椭圆形,且轴心轨迹比较杂乱,全周碰摩对机泵的损害很大[6]。

图5 轴心轨迹图Fig.5 Axis Trajectory

汽蚀振动主要产生于离心泵。汽蚀产生的水锤压力很高,使水泵的边壁遭受侵蚀和破坏,引起离心泵强烈的振动和噪声,使水泵的扬程、流量和效率下降,因此离心泵应尽量避免在汽蚀状态下运行。

引起电磁振动的主要原因有定子铁芯松动、定子绕组松动、定子与转子的空气隙不均匀、转子线圈短路、电机在不对称工况下运行、变频器引起的共振等。偶数倍转速频率是电机电磁振动的主要特征。

3.1.2 振动评价

振动评价是选取径向通道相对于报警值比值最大的通道作为代表,通过复杂计算获取转子相关评价结论、轴承相关评价结论、摆度相关评价结论。振动评价标准如表1所示。

表1 振动评价标准Tab.1 Vibration Evaluation Standard

3.2 电机诊断和电气评价

3.2.1 电机诊断

系统的电机诊断功能,是在电机运行过程中,高速采集三相动态电流,细化分析其频率成份,来评价电机工作状态。电机诊断可以对电机的电气相不平衡,过载,缺相,转子断条,匝间短路和动态偏心等常见电机故障进行识别和严重程度的判断。

通过PARK矢量法,将定子三相电流从三维坐标系转到二维坐标系中,正常状态下形成的矢量轨迹是一个圆,通过长短轴的长度和偏转方向变化来判定故障类型和程度。用此方法可显著提高电气诊断的准确性,且更形象直观,可以及时发现电机早期故障,避免重大损失。常见电机诊断中三相动态电流的PARK矢量轨迹如图6所示[7]。

图6 三相动态电流的PARK矢量轨迹图Fig.6 PARK Vector Trajectory of Three-Phase Dynamic Current

3.2.2 电气评价

系统通过对电机动态电流的细化分析提供相不平衡评价、过载评价、缺相评价和匝间短路评价,通过电源频率FL处幅值与其电机通过频率FP处幅值之比进行转子断条评价,通过电机动态电流的频谱分析进行动态偏心评价。

(1)相不平衡

电机三相电流不平衡度Imbalance如式(1)。

Imbalance=(Imax-Imin)/Imax

(1)

其中:Imax——最大电流,A;

Imin——最小电流,A。

相不平衡评价标准如表2所示。

表2 相不平衡评价标准Tab.2 Evaluation Standard of Phase Imbalance

(2)过载

电机过载Overload如式(2)。

Overload=(Imax-IN)/IN

(2)

其中:Imax——最大电流,A;

IN——额定电流,A。

过载评价标准如表3所示。

表3 过载评价标准Tab.3 Overload Evaluation Standard

3.3 温度评价

系统对于监测温度均进行预处理后参与评价,预处理主要考虑环境温度的影响,同时考虑转速对其的影响。得出归一化的温度值,然后进行评价。以上导温度为例,进行温度数据预处理:取上导的最近10个测温值,从中去除最大值和最小值,剩余8个做平均处理。其平均值减去环境温度,差值再乘以环境温度系数(比如1.5),其结果作为上导的归一化温度,如式(3)。

(3)

其中:Ti——上导测得的温度,℃;

Tenv——环境温度,℃;

Kenv——环境温度系数,根据Tenv的大小可以设为1.5(Tenv>30)或者0.6(Tenv<10),中间Tenv的范围Kenv约为1;

Krpm——转速温度系数,以495~490 r/min为系数1.0,以330~350 r/min为系数1.132,中间每隔5转为一级,每级相差约0.004,用插入法设定。

下导、推力、定子等温度处理方法相同。温度评价标准如表4所示。

3.4 润滑评价

系统带有润滑提醒功能,3#锂基脂的润滑周期为2 000 h,46#汽轮机油的润滑周期为8 000 h。润滑评价举例:上次润滑时间2018年11月21日12∶00,加油后累计运行1 990 h,润滑周期为2 000 h,还可以继续运行10 h。

表4 温度评价标准Tab.4 Temperature Evaluation Standard

长江原水厂每年保高峰过后都会对机泵轴承的润滑油进行取样送检,检测项目为理化分析、发射光谱分析和直读铁谱分析,分析润滑油中的水份、运动粘度、15种金属元素的含量、金属颗粒的小磨粒读数值、大磨粒读数值、磨粒浓度值、磨损烈度指数值。通过对润滑油的检测,了解机泵轴承的磨损状态,并及时采取有效措施,扼制恶性事故的发生,确保机泵处于正常工作状态。

3.5 运行评价

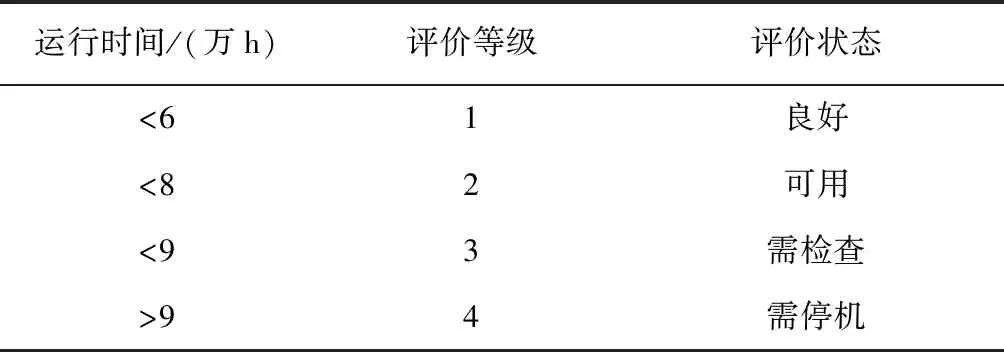

根据机泵累计运行时间长短进行运行时间评价,运行时间评价标准如表5所示。

表5 运行时间评价标准Tab.5 Evaluation Standard of Operation Time

3.6 效率评价

根据机泵的转速、功率、前池液位、流量、压力等信息计算机泵运行效率,如式(4)。

(4)

其中:η——机泵效率;

H压力——扬程,通过测得的压力值(kPa)/10即可换算出扬程值,m;

H前池——前池液位,m,H压力与H前池两者之差为净扬程;

Q瞬时——瞬时流量,m3/h;

P输入——机泵输入功率,kW,公式的分子部分为计算功率。

效率评价标准如表6所示。

表6 效率评价标准Tab.6 Efficiency Evaluation Standard

4 综合评价

(1)根据水桶原理(短板效应),设备运行健康状态取决于状态最差的环节,构成评价要素的各个部分往往是优劣不齐的,而劣势部分往往决定了整个机泵的设备健康水平。

(2)机泵的综合评价(H)主要由6个分项评价综合得出,这6个分项评价分别是振动评价(V)、温度评价(T)、电气评价(C)、润滑评价(R)、运行时间评价(RT)和运行效率评价(N)。其中第一输水泵站和泰和泵站因没有单泵流量仪,故没有运行效率评价。

(3)依据各项指标对设备健康状态的影响程度,设置权值系数(W),综合评价的各项指标权重系数如表7所示。

表7 综合评价的各项指标权重系数Tab.7 Weight Coefficient of Each Index in Comprehensive Evaluation

(4)各项指标按一定逻辑计算出机泵设备健康综评值(H),计算如式(5)。

(5)

其中:WV——振动权重系数;

WT——温度权重系数;

WC——电气权重系数;

WR——润滑权重系数;

WS——点检权重系数;

WRT——运行时间权重系数;

WN——运行效率权重系数。

代入权重系数后,如式(6)。

(6)

其中:S——点检评价值,用1、2、3、4分别代表评价状态为良好、可用、需检查、需停机。

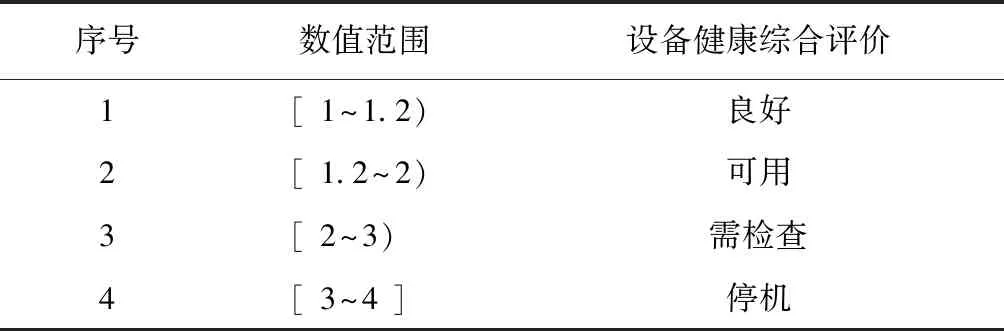

点检评价是由人工输入点检情况并进行评价,长江原水厂暂时没有使用点检评价,故假设点检评价状态为良好,点检评价等级值S=1,然后代入前面各分项评价等级值,算出的设备健康综评值对应一个设备健康综合评价,如表8所示。

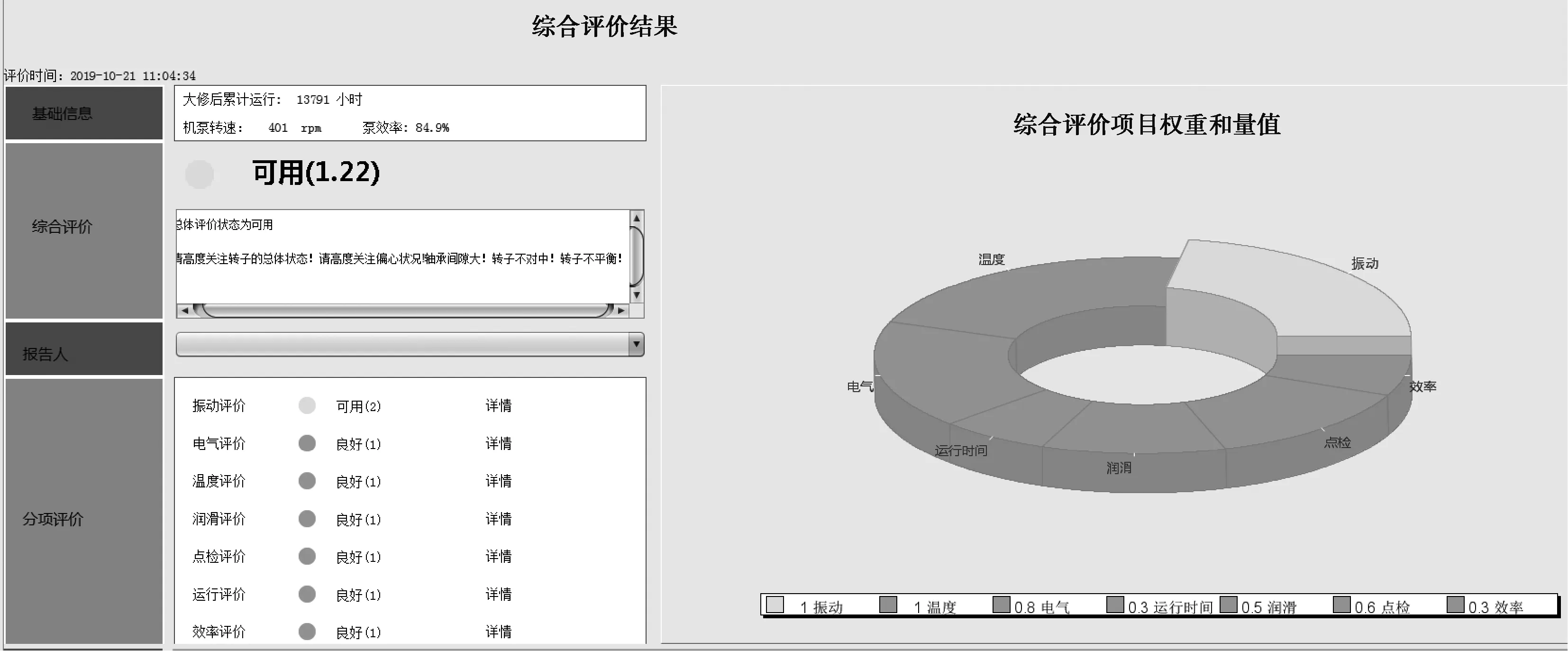

系统的评价结论划分4档:H1—良好(绿色)、H2—可用(黄色)、H3—需检查(橙色)和H4—停机(红色)。综合评价结果如图7所示。

表8 设备健康综评值对应表Tab.8 Corresponding Table of Equipment Health Comprehensive Assessment

图7 综合评价结果Fig.7 Comprehensive Evaluation Result

5 技术难题

(1)卧式离心泵可以监测水泵轴承和电机轴承的振动,但是立式斜流泵只能监测电机上导轴承、下导轴承、推力轴承的振动,联轴器上部的摆度,无法监测水泵轴承支架处的振动。

(2)电流监测显示值与机泵变频器输出的电流值有偏差,电流监测值只能看趋势,不能作为电流大小的依据。

(3)系统数据库中的健康评估、振动、摆度、转速、电流、环境温度等数据暂时不能被其他生产系统读取,计划构建物联网平台,完善资源共享功能。

(4)由于机泵的机械振动所产生故障具有一定复杂性,该故障不仅包含了机械因素,还应综合流体因素、动压力因素、泵机的电磁力因素等重要影响因素,进而推测判断其故障。长江原水厂的第一输水泵站、第二输水泵站、泰和泵站都是并联多台水泵的运行工况,并联运行需要出口压力相同,由于水泵扬程不一样,搭配不合理造成的振动,系统无法分析识别。

(5)系统对机泵基础倾斜、管网共振、叶轮气蚀情况、填料磨损情况等无法进行分析判断。

(6)由于机泵的故障诊断具有较强实践性技术,其研究者应尽可能结合现场诊断的实际经验,由具备丰富知识的诊断专家提出诊断的实际方法或思维,进而构建智能化的诊断推理机制。但目前大多数的研究者都极度缺少诊断现场实际经验,并对故障的特点掌握甚少,故难以把实际经验运用相关手段转变成有利于诊断的推理机制。

6 结语

长江原水厂机泵健康诊断与评估系统通过采集现场振动、摆度等反映机泵的振动信号和来自控制系统电气、工艺以及环境参数等信息进行综合连续在线监测,其核心思想是将设备的振动、温度、电气、润滑、运行时间、效率等项目进行分项评价,将这6项的评价总体结果作为机泵设备的健康状态。

随着机泵健康诊断与评估系统的广泛应用,维修方式正在发生着深刻的变化,状态检修已成为今后企业设备维修的发展方向,这使得设备故障在未发生前得到恰当的处理,大大节省了维修时间和维修成本。可以预知,机泵健康诊断与评估系统在未来水务行业将发挥越来越大的作用。