长三角地区某污水处理厂提标扩建工程工艺设计

2020-03-16刘连清王知远

刘连清,王知远

(中机国际工程设计研究院有限责任公司华东分院,江苏南京 210023)

1 工程概况

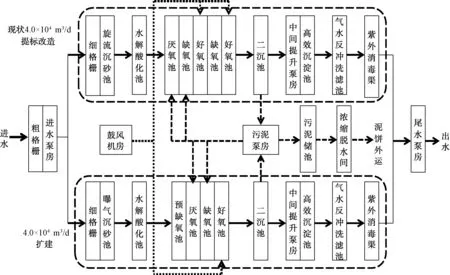

长三角地区某污水处理厂规划设计总规模为8.0×104m3/d,其中一、二期工程设计规模均为2.0×104m3/d,分别于2011年和2015年建成,采用“粗格栅及进水泵房+细格栅及旋流沉砂池+水解酸化池+AAO生化池+ 气水反冲洗滤池+紫外消毒渠”处理工艺(图1),服务面积为30 km2,出水水质执行《城市污水处理厂污染物排放标准》(GB 18918—2002)一级A标准。厂区占地面积为105 400 m2(一、二期工程占地面积为49 100 m2)。目前,该污水处理厂已达到满负荷运行,根据规划,2025年污水厂服务面积将达到64.3 km2,现状污水厂的处理能力无法满足远期需求。随着《水污染防治行动计划》的实施,污水厂尾水排放标准也在提高,根据该工程入河口设置论证报告,出水水质将执行《地表水环境质量标准》(GB 3838—2002)准Ⅳ类标准。因此,需要对现状污水厂进行提标和扩建。

图1 一、二期工程工艺流程图Fig.1 Flow Diagram of Treatment Process for the First and Second Phase Projects

2 现状污水厂运行状况分析

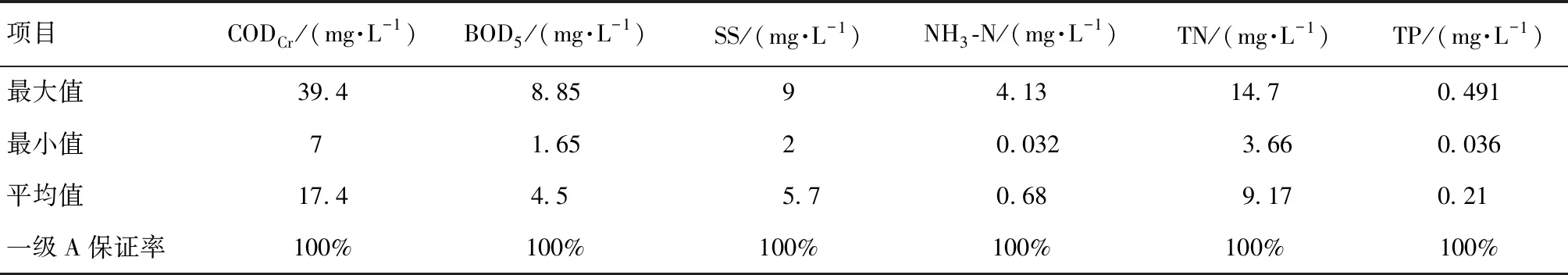

2.1 现状水量水质

一、二期工程设计进水量为4.0×104m3/d,主要接收生活污水和部分工业废水,其中工业废水约占20%。该污水处理厂2016年—2018年的进出水水质如表1、表2所示。由表1、表2可知,该污水厂现状运行效果较好,出水水质稳定达到一级A标准,满足设计要求。

2.2 存在的问题

虽然污水厂现状运行状况较好,出水水质稳定达到一级A标准,但考虑到提标扩建的需要,仍存在一定问题。

表1 实际进水水质与设计水质对比Tab.1 Comparison of Actual and Design Influent Water Quality

表2 实际出水水质Tab.2 Actual and Effluent Water Quality

(1)现状一、二期工程已满负荷运行,并多次出现进水量超过设计规模的情况。

(2)实际进水BOD5浓度远低于设计值,碳源不足,无法满足进一步脱氮除磷的需求。

(3)部分出水水质指标提升至准Ⅳ类,现状工艺无法确保出水水质稳定达标。

3 提标扩建工艺思路

3.1 设计水质水量

本工程设计总规模为8.0×104m3/d,包括现状污水厂4.0×104m3/d规模提标改造和4.0×104m3/d规模扩建两部分。以实际进水中各污染物90%累计频率浓度值作为参考,同时考虑污水厂服务范围内管网建设的逐步完善及截污控源工程的实施,为进水污染物浓度提高留有一定的富余量。考虑到实际进水BOD5浓度与原设计值相差较大,本次设计对原设计进水BOD5进行修正,其他指标与原设计值保持一致。同时,根据本工程入河口设置论证报告,出水水质执行《地表水环境质量标准》(GB 3838—2002)准Ⅳ类标准(COD、NH3-N、TP分别达到30、1.5、0.3 mg/L,其余指标执行一级A标准)。设计进出水水质如表3所示。

3.2 提标扩建的原则

(1)在污水处理工艺选择上遵循“先生物强化,后物化辅助”的原则,采用技术先进、高效节能、稳妥可靠、布置紧凑、易于操作管理的处理工艺。

表3 提标扩建工程设计进出水水质Tab.3 Design Influent and Effluent Water Quality for Upgrading and Expansion

(2)充分利用已建处理构筑物,以减少占地面积、工程投资和运行成本。

(3)三期扩建工程处理工艺尽量与一、二期工程提标改造工艺保持一致,以利于工艺衔接和运行管理。

3.3 工艺思路

3.3.1 总体工艺思路

进水营养物质比例关系分析根据本工程的现状进水水质,BOD5/COD平均值为0.33,说明进水可生化性总体上较好;BOD5/TN的平均值为3,BOD5/TN<3的累积频率为50%,表明进水碳源不足,需要额外投加碳源来满足污水反硝化脱氮的需求;实际进水的BOD5/TP平均值为26.1,BOD5/TP≥20的累积频率为72.7%,说明进水生物除磷效果尚可,因此,本工程可采用生物脱氮除磷工艺,同时为保证出水TP稳定达标排放,考虑生物除磷和化学除磷相结合。

3.3.2 一、二期工程提标改造工艺方案

一、二期工程主导工艺为“AAO生化池+气水反冲洗滤池”,实际出水的COD、NH3-N、TP的准Ⅳ类达标率分别为98.8%、93.8%、86.5%,表明现状处理设施对COD、NH3-N的去除效果较好,但考虑到现状进水水质低于设计进水水质,本次提标工程需要强化COD、NH3-N的去除,保证水量和水质变化及冬季低温条件下NH3-N和COD稳定达标;现状深度处理工艺缺少混凝沉淀单元,为确保TP及COD出水稳定达到准Ⅳ类,本次提标考虑增加混凝沉淀工艺。而现状进水BOD5浓度偏低且进水碳源不足,因此,本次提标工程需要考虑充分利用进水碳源并增加外碳源投加设施、提高内回流比及污泥浓度来保证生物脱氮效果。同时,现状生化池周边已无可用之地,因此对生化池的改造无法扩大池容,需要对生化池内部进行改造。

3.3.3 三期扩建工艺方案

三期扩建工程规模为4.0×104m3/d,考虑到一、二期工程已经运行多年,厂区运行管理已经成熟,同时考虑一、二、三期工程的衔接,三期扩建工程工艺尽量与一、二期提标改造工程保持一致。一、二期工程分两组,每组规模为2.0×104m3/d,三期扩建工程也设置成两组,每组规模为2.0×104m3/d,可以独立运行。由于一、二期工程粗格栅及进水泵房、尾水泵房、鼓风机房、加药间、污泥浓缩脱水间土建规模均为8.0×104m3/d,本次扩建工程对上述单体仅增加4.0×104m3/d规模的设备安装。

曝气沉砂池具有水力停留时间较长、除砂效果好的优势,除砂工艺选择曝气沉砂池;由于进水中含有部分工业废水,为提高进水的可生化性,仍设置水解酸化池。由于现状AAO生化池运行效果较好,出水各项指标的平均值已经达到准Ⅳ类设计要求,且污水厂运行管理人员已经对该工艺相当熟悉,同时考虑到扩建工程用地面积较充裕,本次扩建工程生化池采用改良型AAO工艺,同时为强化对COD、NH3-N的去除,采取延长好氧区水力停留时间、提高内回流比、投加碳源等措施强化生物脱氮除磷,保障出水水质稳定达标。深度处理与一、二期提标工程一致,采用“高效沉淀池+气水反冲洗滤池+紫外消毒渠”工艺。

提标扩建后的工艺流程如图2所示。

图2 提标扩建工艺流程图Fig.2 Flow Diagram of Treatment Process for Upgrading and Expansion

4 工艺设计

4.1 一、二期提标改造构筑物设计

4.1.1 AAO生化池改造

现状AAO生化池设计规模为4.0×104m3/d,分2座,单座尺寸L×B×H=58.7 m×41.3 m×6.3 m,有效水深为5.5 m,超高0.8 m,设计水力停留时间为14 h,其中厌氧区停留时间为1.5 h,缺氧区停留时间为4.5 h,好氧区停留时间为8 h。考虑到现状生化池周边已无可用之地,因此在保持现状生化池池容不变的条件下,仅对生化池内部进行改造。保持现状AAO生化池厌氧区AP和缺氧区AN不变,在好氧区O后面增加后缺氧区和后好氧区,将三段APANO工艺改造为五段Bardenpho工艺(APAN1O1AN2O2),O1区、AN2区、O2区停留时间分别为6、1 h和1 h,并在O1的第四、五格投加填料形成MBBR反应池,后缺氧区AN2增设搅拌器,可根据进、出水水质调整运行模式,保证系统硝化和反硝化的效果,后好氧区O2进一步去除BOD5;在后缺氧区AN2设置外碳源投加点,进水碳源不足时投加外碳源。设计MLSS=3 500 mg/L,填料污泥浓度为10 000 mg/L,硝化速率为450 g NH3-N/(m3·d),填料投配料25%,填料比表面积为500 m2/m3,污泥回流比为50%~100%,硝化液回流比为300%。增加内回流泵6台(Q=1 300 m3/h,H=1.5 m,N=7.5 kW),悬浮填料为1.01×106m2(有效膜面积),悬浮填料专用推流器8台(N=3.5 kW,叶轮直径为1 600 mm)。

4.1.2 深度处理部分改造

现状深度处理构筑物为V型滤池和紫外消毒渠,本次设计在现状V型滤池之前新增中间提升泵房及高效沉淀池1座(合建),规模为4.0×104m3/d,分2组,钢筋混凝土结构,平面尺寸L×B=30.5 m×28.6 m,有效水深为6.85~7.2 m。高效沉淀池机械混合时间为2 min,絮凝反应时间为12 min,分离区表面负荷为9.0 m3/(m2·h)。设置潜水轴流泵3台(Q=1 133 m3/h,H=3.5 m,N=15 kW,2用1备),机械混合搅拌器2台(500~1 000 s-1,N=15 kW),调速絮凝搅拌器4台(30~60 s-1,N=3 kW),中心传动浓缩机2台(Φ=11.3 m,N=0.75 kW),污泥回流螺杆泵4台(Q=42 m3/h,H=10 m,N=7.5 kW,2用2备),剩余污泥螺杆泵4台(Q=15 m3/h,H=20 m,N=5.5 kW,2用2备)。

4.2 三期扩建构筑物设计

4.2.1 细格栅及曝气沉砂池

细格栅间和曝气沉砂池合建,分2组,每组规模为2.0×104m3/d,地上式钢筋混凝土结构,尺寸L×B×H=35.7 m×9.3 m×5.15 m。每组设置格栅除污机1台(B=1.2 m,栅条间距为3 mm,安装角度为75°,N=1.5 kW),螺旋输送机1台(Q=2 m3/h,L=3 m,N=2.2 kW),螺旋压榨机1台(Q=2 m3/h,L=3 m,N=2.2 kW),链条式刮砂机1台(B=0.6 m,N=0.37 kW,安装角度为30°),管式撇渣机1台(DN300,N=0.37 kW),罗茨风机3台(Q=11.0 m3/min,H=0.04 MPa,N=11 kW,2用1备)。

4.2.2 水解酸化池

采用上向流复合式水解反应池,池体自上而下依次分为出水收集区、配水区、沉淀耦合反应区、污泥反应区和布水区,沉淀耦合反应区安装倾斜平板填料促进泥水分离,同时作为载体富集微生物,配水区通过配水软管与布水区相连,采用多点布水器进行配水。水解酸化池设计规模为4.0×104m3/d,设置2座,单座规模为2.0×104m3/d,半地上式钢筋混凝土结构,尺寸L×B×H=30.5 m×30.5 m×6.8 m(地下为0.75 m),有效水深为6.0 m,HRT=4 h,COD容积负荷为1.35 kg COD/(m3·d)。每座水解酸化池设置污泥泵2台(Q=50 m3/h,H=15 m,N=5.5 kW),多点布水器32套(Q=30~50 m3/h),固定床平板填料140套(填料尺寸为4.0 m×2.0 m×1.5 m,倾角为60°)。

4.2.3 改良型AAO生化池

由于NH3-N的出水标准提升至准Ⅳ类,考虑到现状AAO生化池好氧区停留时间偏短,无法保证出水NH3-N稳定达标,为强化NH3-N的去除效果,本次设计好氧区停留时间延长至10.7 h;由于进水碳源不足,增加了碳源投加装置,碳源采用乙酸钠,最大投加量为60 mg/L;同时,为提高系统的脱氮效果,将内回流比设置为200%~300%。在好氧区后端增设搅拌器,根据需要可调为后缺氧区和消氧区的运行模式。新增2座改良型AAO生化池,单座规模为2.0×104m3/d,钢筋混凝土结构,尺寸L×B×H=61.0 m×42.0 m×6.5 m,有效水深为6.0 m,设计MLSS=3 500 mg/L,污泥负荷为0.069 kg BOD5/(kg MLSS·d),泥龄为15 d,污泥回流比为50%~100%,内回流比为200%~300%,总停留时间为17.7 h,其中预缺氧区停留时间为1.0 h,厌氧区停留时间为1.5 h,缺氧区停留时间为4.5 h,好氧区停留时间为10.7 h,厌氧区设置低速潜水推流器4台(N=2.2 kW,叶轮直径为2 300 mm),预缺氧区设置低速潜水推流器4台(N=1.7 kW,叶轮直径为2 500 mm),缺氧区设置低速潜水推流器6台(N=2.2 kW,叶轮直径为2 300 mm),好氧区末端设置内回流泵3台(Q=840 m3/h,H=1.5 m,N=7.5 kW)。

4.2.4 配水井及污泥泵房

配水井和污泥泵房合建,设计规模为4.0×104m3/d,设置1座,半圆形布置,半地下式钢筋混凝土结构,尺寸L×B×H=14.5 m×8.5 m×6.5 m,设置污泥回流泵4台(2大2小,小泵Q=420 m3/h,H=6.0 m,N=18.5 kW;大泵Q=840 m3/h,H=6.0 m,N=37 kW),剩余污泥泵4台(Q=100 m3/h,H=6.0 m,N=5.5 kW,2用2备)。

4.2.5 二沉池

考虑到出水水质要求较高,二沉池采用表面水力负荷较高的周边进水、周边出水辐流式沉淀池,设置2座周进周出辐流式二沉池,单座二沉池规模为2.0×104m3/d,钢筋混凝土结构,池径为38 m,池边水深为4.3 m,超高0.5 m,设计平均表面负荷为0.70 m3/(m2·h),沉淀时间为3 h。每座二沉池设置1台中心传动单管吸泥机(周边线速度≤3 m/min,N=0.55 kW)。

4.2.6 中间提升泵房及高效沉淀池

中间提升泵房与高效沉淀池合建,设置1座,设计规模为4.0×104m3/d,钢筋混凝土结构,平面尺寸L×B=28.6 m×30.5 m,有效水深为6.85~7.2 m。高效沉淀池机械混合时间为2 min,絮凝反应时间为12 min,分离区表面负荷为9.0 m3/(m2·h)。设置潜水轴流泵3台(Q=1 133 m3/h,H=3.5 m,N=15 kW,2用1备),机械混合搅拌器2台(500~1 000 s-1,N=15 kW),絮凝搅拌器4台(30~60 s-1,N=3 kW),中心传动浓缩机2台(Φ=11.3 m,N=0.75 kW),污泥回流螺杆泵4台(Q=42 m3/h,H=10 m,N=7.5 kW,2用2备),剩余污泥螺杆泵4台(Q=15 m3/h,H=20 m,N=5.5 kW,2用2备)。

4.2.7 气水反冲洗滤池及反冲洗泵房

气水反冲洗滤池与反冲洗泵房合建,设置1座,设计规模为4.0×104m3/d,钢筋混凝土结构。滤池平面尺寸L×B=36.1 m×28.8 m,分2组,每组3格,分两侧对称布置,中间为管廊,单格滤池面积为70 m2,设计滤速约为4.0 m/h。采用先气冲洗、再气水同时冲洗、最后水冲洗,同时表面横向水扫洗持续全过程。气冲强度为15 L/(s·m2),历时3 min;水冲强度为8 L/(s·m2),历时6 min。反冲洗泵房尺寸L×B×H=22.3 m×7.3 m×5.3 m(地下2.7 m),设置反冲洗水泵3台(Q=882 m3/h,H=10 m,N=45 kW,2用1备),罗茨鼓风机3台(Q=31.5 m3/min,H=0.05 MPa,N=45 kW,2用1备)。

4.2.8 紫外消毒渠

设计1座紫外消毒渠,规模为4.0×104m3/d,分两格,钢筋混凝土结构,尺寸L×B×H=11.0 m×4.0 m×5.0 m (地下2.2 m),设置80根UV3000PLUS灯管(N=15 kW),紫外穿透率≥65%。

5 经济技术指标

本工程预计总投资为16 896.57万元,其中工程费为14 010.77万元,工程建设其他费用为1 489.71万元,工程预备费为775.02万元,建设期贷款利息为580.73万元,铺地流动资金为40.34万元。单位处理水经营成本为1.21元/t,单位处理水总成本为2.02元/t。

6 结论

(1)该污水处理厂提标扩建工程设计总规模为8.0×104m3/d,分为一、二期提标改造和三期扩建两部分,其中一、二期提标改造规模为4.0×104m3/d,三期扩建规模为4.0×104m3/d。

(2)考虑到现状厂区构筑物已经运行多年,厂区运行管理人员对现状工艺流程较为熟悉并积累了丰富的经验,且考虑到现状提标改造工程与三期扩建工程的衔接问题,三期扩建工程工艺流程基本与现状提标改造工程工艺流程一致。

(3)本工程在现状系统运行效果分析的基础上,以充分利用现状构筑物为原则,综合考虑厂区现状构筑物分布、用地情况等因素,对提标改造部分生化池和扩建部分生化池作了不同处理。在现状生化池周边已无可用之地的条件下,保持现状AAO生化池池容不变,通过生化池内部改造将现状AAO生化池改造为“Bardenpho-MBBR”生化池,并通过外加碳源、增加内回流比等措施保证生化池脱氮除磷效果;而扩建部分用地充足,采用了改良型AAO生化池,与现状AAO生化池相比,增加了预缺氧区、延长了好氧区停留时间、增加了内回流比、补充了外加碳源,通过上述措施强化生化池处理效果,确保出水水质稳定达标。

(4)该工程的实施不仅可以改善当地的人居环境,也有利于吸引外部投资,生态效益、社会效益和经济效益显著。