羊毛/粘胶/锦纶阻燃工装面料的开发

2020-03-16张兴娟符爱芬詹永娟俞金林杨德明沈彧超

张兴娟,符爱芬,詹永娟,俞金林,杨德明,沈彧超

(江苏丹毛纺织股份有限公司,江苏丹阳 212351)

阻燃工装是一种常见的工装制服[1],常应用于各种高温易燃工作环境,如石油、化工、加油站、冶金、电焊、采矿、修理等行业。

羊毛纤维在燃烧时不会融化、滴落或黏在皮肤上[2-3],作为本质阻燃的理想原料,非常适用于阻燃工装。随着科技发展,市场对羊毛阻燃工装的需求不断更迭,既要耐磨阻燃,也要舒适透气[4-5]。而一般的棉、麻、粘胶等纤维素纤维虽然吸湿透气,但遇火易燃,并不适用于阻燃工装开发[6-7]。

奥地利兰精公司通过在纺丝原液中加入磷、硫阻燃元素,制备的阻燃粘胶具有极好的阻燃透气性能[8-9],可以使织物的燃烧速度大大减缓,离开火源后能够立刻自行熄灭,且燃烧部分迅速炭化,不会产生熔融、滴落或穿洞。为提高工装面料吸湿透气、耐磨等服用性能,引进兰精公司阻燃粘胶纤维,与羊毛纤维、锦纶纤维进行混纺,开发舒适性与功能性兼具的阻燃工装面料。

为提高产品质量稳定,开发过程中针对纺、织、染进行要点总结,为企业后期生产开发提供实际指导。

1 纤维特点

1.1 羊毛纤维

羊毛纤维作为一种含有角朊蛋白的天然纤维,与其他纤维相比具有一定阻燃性,这是由于羊毛具有氮含量高(16%)、着火点高(>500℃)、燃烧热低、回潮率高(10%~14%)等特点。

此外,缩绒性是羊毛的重要特性之一,毛织物通过缩绒,可提高织物厚度和紧度,产生整齐的绒面,外观优雅,手感丰满,可提高其保暖性。但有些品种如精纺织物及羊毛衫等,要求纹路清晰,形状稳定,需减小缩绒性,通常采用破坏鳞片层或鳞片披覆的方法。阻燃工装被长期穿着,清洗过程要求一定的防缩效果,因此,多选用鳞片披覆的防缩羊毛或者丝光防缩羊毛。

1.2 阻燃粘胶纤维

粘胶纤维属于纤维素纤维,是由纤维素物质经过溶解再生而成,其吸湿性与棉纤维相近,符合人体皮肤透湿生理要求,具有光滑凉爽、抗静电、防紫外、色彩绚丽等特点,兰精公司在粘胶纤维制备基础上,在溶解纺丝原液阶段加入磷系阻燃剂,赋予基材阻燃性。

1.3 锦纶纤维

聚酰胺属于合成纤维,聚酰胺纤维(锦纶)最突出的优点是耐磨性高于其他纤维,耐磨性比棉纤维高10倍,比羊毛纤维高20倍,在混纺织物中少量加入锦纶纤维,可大大提高其耐磨性;锦纶纤维当拉伸至3%~6%时,弹性回复率可达100%;能经受上万次折挠而不断裂。

锦纶纤维的强度比棉纤维高1~2倍、比羊毛纤维高4~5倍,是粘胶纤维的3倍。但锦纶纤维的耐热性和耐光性较差,保持性也不佳,做成的衣服不如涤纶挺括。另外,用于衣着的锦纶66和锦纶6都存在吸湿性和染色性差的缺点,为此开发了聚酰胺纤维的新品种——锦纶3和锦纶4的新型聚酰胺纤维,具有质轻、防皱性优良、透气性好以及良好的耐久性、染色性和热定形等特点,被认为是很有发展前途的纤维。

2 纱线规格设计

2.1 原料选配

阻燃工装对阻燃性能要求极高,因此阻燃纤维含量一般要求80%以上。为了保证工装持久耐磨的服用性能,还要求面料中锦纶(极限氧指数LOI=24%)含量不低于5%。由于阻燃粘胶的阻燃性能(LOI=30%)一般高于羊毛纤维(LOI=24%~25%),但粘胶纤维遇水保形性差,在综合考虑风格及性能要求基础上,一般要求阻燃粘胶纤维含量不低于50%,羊毛含量30%~50%,锦纶含量5%~20%。

2.2 纱线规格确定

面料外观很大程度上取决于纱线的性质,纱线内部纤维排列对纱线性质影响很大,尤其对纱线进一步加工及最终产品性质的影响更为显著。好的纺纱方式能够减少纱线毛羽,增强纱线强力、耐磨性,获得良好的纱线外观。采用2根单纱合股加捻成纱,捻度适中进行纺纱。具体纺纱工艺步骤如下:混条→头粗→二粗→三粗→粗纱→细纱→自动络筒→并线→倍捻→蒸纱。纺纱工艺参数为:纱线线密度25 tex×2,捻向 Z/S,单纱捻度 570 捻/m,单纱捻系数88,股纱捻度610捻/m,股纱捻系数135。

2.3 纺纱过程控制

由于粘胶纤维、羊毛纤维、锦纶纤维回潮率分别为13%±2%、16%±2%、4.5%±0.5%,纺纱过程需注重须条的给湿处理,使纤维达到吸湿放湿平衡。此外,由于不同纤维之间摩擦性能有所差异,易产生静电,引起毛羽,还需在前纺阶段添加一定量的水性和毛油,使纤维具有良好的润滑性、柔软性和韧性,满足可纺要求。

3 织造、整理过程控制

3.1 织 造

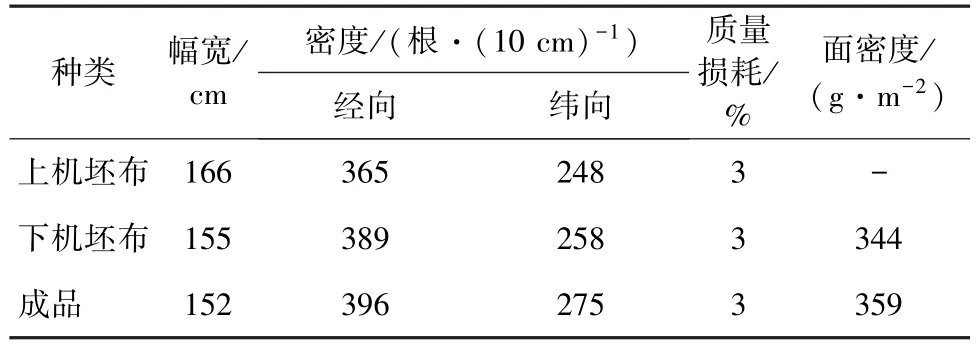

采用3/1斜纹组织,并按95%织物紧度进行上机织造。由于纱线规格为单纱线密度25 tex的2合股纱,在整经、织造过程中,在满足正常生产条件下,需要格外控制织造张力及速率,尽量选用低速率、低张力生产配置,减少纱线与钢筘、综眼的摩擦,避免纱线断纱、擦伤引起的质量问题。织造工艺参数见表1。

表1 织造工艺参数

3.2 后整理

后整理工艺流程步骤为:生修→烧毛(透烧)→落水→平洗连煮→双煮→卷布→烘呢→中检→熟修→刷剪→轧水→蒸呢。

后整理进出布过程注重头尾平幅对齐,防止纬斜、折痕等问题产生。此外,工艺过程需尤其关注煮呢、烘干、蒸呢等工艺。煮呢温度一般不超过90℃,时间30 min,加压6次,并加入少许稀盐酸保护羊毛力学性能。烘干定形时,需先以110~120℃烘干,再以175℃热定形,车速25~30 m/min,如果面料弹性不足,还需注意超喂及上机幅宽工艺控制。如若面料手感不够硬挺,必要时还需进行硬挺整理以改善面料挺括性,并以KD灌蒸或TMT强灌蒸改善面料光泽、弹性及尺寸稳定性。

4 测试及分析

4.1 阻燃性能

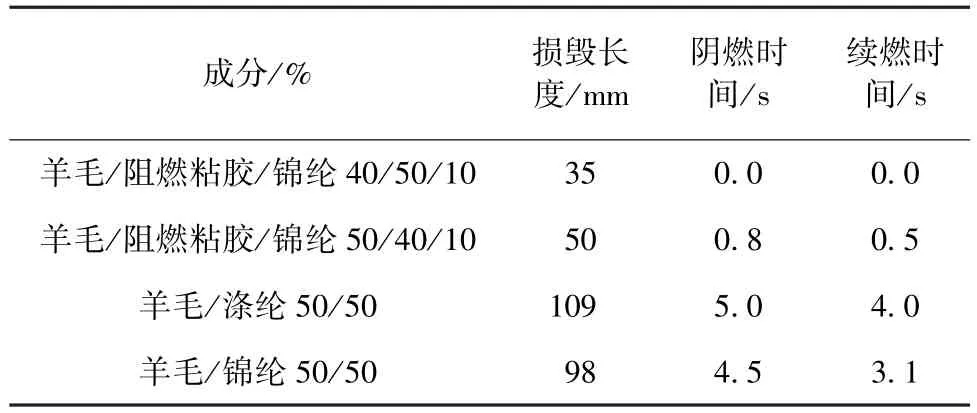

阻燃性能测试[10]采用标准直尺、精密秒表进行燃烧试验,参照GB/T 5455—2014《纺织品 燃烧性能垂直方向损毁长度、阴燃和续燃时间的测定》进行测试。面料测试前需按照 GB/T 6529—2008《纺织品调湿和试验用标准大气》规定的标准大气条件下进行调湿,然后将调湿后的试样放入密封容器内。

采用相同纺纱、织造、整理工艺生产同等规格的羊毛阻燃工装面料、羊毛/涤纶面料、羊毛/锦纶面料,各面料阻燃性能测试结果见表2。

表2 各面料阻燃性能测试结果

含阻燃粘胶纤维的面料相较于普通羊毛混纺面料具有明显的阻燃效果,随着阻燃粘胶纤维含量提高,阻燃效果相应提高。

4.2 耐磨性能

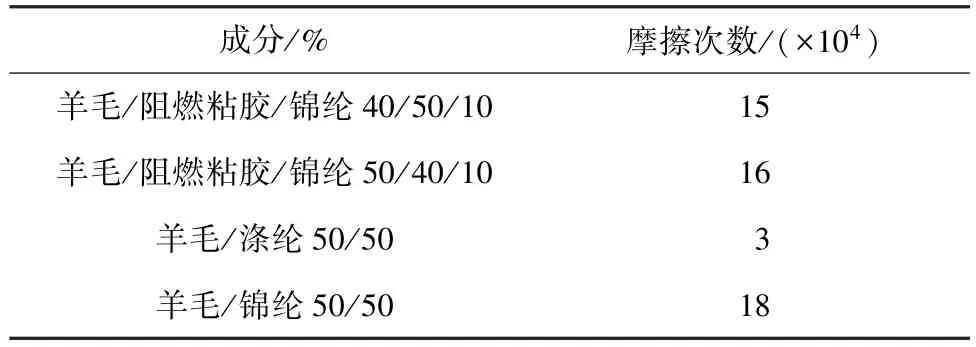

耐磨测试采用M235型马丁代尔耐磨测试仪(SDL ATLAS),参照 GB/T 21196—2007《马丁代尔法织物耐磨性的测定》测试。按GB/T 21196—2007《纺织品马丁代尔法织物耐摩性的确定》准备样品,将织物以Lissajous摆动轨迹进行平板摩擦,记录面料试样外观经纬向破坏结果,计算摩擦次数。采用相同纺纱、织造、整理工艺生产同等规格的羊毛阻燃工装面料、羊毛/涤纶面料、羊毛/锦纶面料,耐磨性能测试结果见表3。

表3 耐磨性能测试结果

面料中添加锦纶可有效提高耐磨性能,随着锦纶含量提高,耐磨性能明显提高。

5 结束语

在优化原料配比的基础上,开发了一组羊毛/粘胶/锦纶阻燃工装面料,通过测试,该阻燃面料具有较好的阻燃性、耐磨性和穿着舒适性;并对影响阻燃工装面料的关键指标进行了研究分析,就过程控制提出了建议,即开发时应当注意:①阻燃粘胶纤维含量越高,面料阻燃效果越高;②锦纶纤维的加入能有效延长面料的耐久穿着性能。