溶液体系对铝合金阳极氧化膜的影响及性能分析

2020-03-15凌付平

凌付平

(1.江苏航运职业技术学院教务处,江苏 南通 226010;2.南通德尔塔光学有限公司技术部,江苏 南通 226002)

铝及其合金具有较理想的理化性能,尤其在机械以及航空航天行业中备受重视[1]。铝及其合金的优点十分明显,其密度低,在同体积的情况下要比其他金属材料质量更小,使成品更轻便;加工温度要求不高,易于达到,其本身塑性较强,加工难度较低;具有良好的导电导热性能,易回收。同时,铝及其合金也存在缺陷,由于其金属性质活泼,容易发生晶间腐蚀,在与其他金属接触时表现得十分明显[2]。铝在空气中一般会形成自然氧化膜,但这层自然氧化膜并不十分耐腐蚀,强度也不足,无法用于实际生产加工。阳极氧化技术恰好弥补了这个缺点,致密的阳极氧化膜有利于提高铝合金的耐腐蚀性与寿命,进而拓展了铝合金的应用范围。在具有良好实用性能的同时,阳极氧化膜还可以依靠多种着色技术改变外观,提升美观性。常用阳极氧化分为硫酸法、铬酸法等,电解液的溶液体系不同,所形成的阳极氧化膜也有所差别。本文通过三种不同溶液体系制备铝合金阳极氧化膜,探究溶液体系对铝合金阳极氧化膜的影响及性能。

1 实验

1.1 实验材料

本次实验中用到的材料为铝合金 6061 轧制板材,利用数控机床将板材切割为110mm60mm2mm 尺寸的试样,其主要化学成分质量百分比如表1 所示。

表1 铝合金6061 化学成分

实验前,首先使用800#的砂纸简单打磨倒角,水洗后进行除油脱脂处理,防止残留在试样表面的有机物影响阳极氧化反应[3],除油脱脂方法多种,在此不过多赘述,本实验中将试样浸泡在60°C 的P3-almeco 18 脱脂剂中静置15min,水洗后完成脱脂处理,干燥备用。将脱脂后的试样浸泡在60°C 的碱洗用溶液中3min,加强除油脱脂效果,除掉试样砂纸打磨时造成的细小划痕,同时会在表面留下一层黑色氧化层,而后将其浸泡在55. 的35ml/L TURCO Liquid Smut Go NC溶液中,静置12min后用去离子水洗净,干燥处理,得到纯净且表面基本光滑的试样,待阳极氧化。

1.2 铝合金的阳极氧化

本实验三种溶液体系的阳极氧化反应中,阴极材料均选用纯铅版,其余参数如下:将浓硫酸—酒石酸阳极氧化组标记为a 组,该组溶液组成为浓硫酸3.67%wt、酒石酸7.39%,阳极氧化电流密度小于0.7A/dm2;阳极氧化电压以20v 为基准,上下变化幅度不超过1v;阳极氧化温度控制在24°C ~27°C 之间;阳极氧化时间控制在13min~19min 之间。将硫酸—草酸阳极氧化组标记为b 组,该组溶液组成为185g/L 浓度的硫酸、6g/L 浓度的草酸,阳极氧化电流密度小于1.0A/dm2;阳极氧化电压以15v 为基准,上下变化幅度不超过1v;阳极氧化温度控制在21°C ~24°C之间;阳极氧化时间控制在21min~24min 之间。将铬酸阳极氧化组标记为c 组,该组溶液组成为45g/L 浓度的铬酸,阳极氧化电流密度小于0.7A/dm2;阳极氧化电压以20v 为基准,上下变化幅度不超过1v;阳极氧化温度控制在31°C ~37°C 之间;阳极氧化时间控制在27min~31min 之间。阳极氧化反应后,利用50g/L 浓度、pH 值在5.0~65 之间的K2Cr2O2 溶液进行封闭处理,具体操作为:先将K2Cr2O2 溶液均匀加热至90°C 并使溶液维持在这一温度,把完成阳极氧化的铝合金试样通过先冷水后去离子水充分洗净,后浸泡入加热好的溶液中,静置20min,完成封闭处理。

1.3 氧化膜厚度、表面粗糙度、硬度检测

对铝合金试样进行阳极氧化且封闭处理完成后,进入性能测试阶段。本实验中选用CM-8826 涂层测厚仪进行氧化膜厚度检测,布氏硬度计进行硬度检测,TR200 表面粗糙度仪进行表面粗糙度(Ra)值检测,其测量范围在0.005-160μm 之间。

1.4 电化学阻抗谱检测

实验选用PAR368 电化学阻抗测量系统进行电化学测试,经过三种溶液体系阳极氧化及封闭处理后的试样分别作为工作电极,试样的测试面积约为6.9cm2。测试均在室温条件下进行,将4%NaCl 溶液利用水浴增温至45°C,把试样浸泡在溶液中80d,每10d 进行一次交流测试仪测量。

1.5 疲劳性能测试

对三种溶液体系阳极氧化及封闭处理后的铝合金试样依照HB5287—96标准分别进行疲劳实验,选用PWS-50电液伺服动静万能试验机,输入参数应力比R=0.1,频率30Hz,加载应力279MPa。

2 实验结果及分析

2.1 氧化膜厚度、表面粗糙度、硬度测试结果

对三组试样的阳极氧化膜分别进行厚度、表面粗糙度、硬度检测,结果如表2 所示。

表2 三组氧化膜厚度、表面粗糙度、硬度测试结果对比

由表2 可知,同组间膜厚度、表面粗糙度与硬度测试数值相差不大。根据表2 中的数据,经计算a 组的氧化膜平均厚度为39.12μm, b 组的氧化膜平均厚度为38.22μm, c 组的氧化膜平均厚度为37.60μm。从总体上看,三组中a 组阳极氧化膜厚度最大,c 组阳极氧化膜厚度最小。

根据表2 中的数据,经计算a 组的氧化膜平均表面粗糙度Ra值为1.79, b 组的氧化膜平均表面粗糙度Ra 值为1.20, c 组的氧化膜平均表面粗糙度Ra 值为1.40。从总体上看,三组中a 组阳极氧化膜表面粗糙程度最大,b 组阳极氧化膜表面粗糙程度最小。

根据表2 中的数据,经计算a 组的氧化膜平均硬度为459.07 HV,b 组的氧化膜平均硬度为632.11 HV,c 组的氧化膜平均硬度为481.63HV。从总体上看,三组中b 组氧化膜硬度最大,a 组氧化膜硬度最小。

综合看来,a 组氧化膜厚度虽比其他两组略大,但较粗糙且硬度较小,整体表现一般;b 组氧化膜虽厚度稍逊于a 组,但粗糙程度较小且硬度最大,整体表现较好;c 组整体表现较差。

2.2 电化学阻抗谱测试结果

对三组试样的阳极氧化膜分别每10d 进行一次交流测试仪测量,结果如图1 所示。

图1 三组试样浸泡过程中Rp 随时间的变化

Rp 值通常反映的是阳极氧化膜多孔层的致密程度与其腐蚀介质穿透的能力。由表3 可知,三组试样的Rp 值在前20d 均呈现下降的趋势,在20d 之后变化幅度不太明显。其中c 组的Rp 值下降最少,约为62%,b 组的Rp 值下降约75%,a 组的Rp 值下降约78%。考虑到c 组中的Cr 存在自修复能力,该组氧化膜有少量Cr,故而具有较好的防护性能。

2.3 疲劳性能测试结果

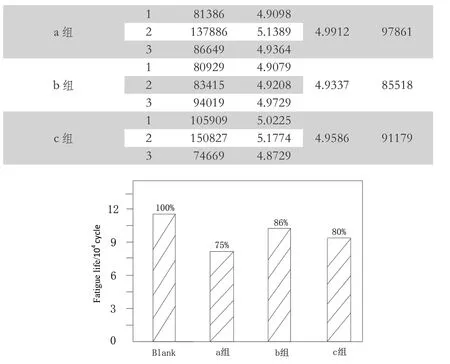

在相同参数下,根据三组阳极氧化后的试样与空白试样疲劳断裂情况,记录疲劳测试相关数据如表3 所示,将三组试样的阳极氧化膜与空白试样对比,结果如图2 所示。

表3 疲劳测试结果

图2 三组阳极氧化试样与空白试样疲劳寿命相对统计结果

由图2 可知,与未阳极氧化处理的空白试样相比,三组试样的疲劳寿命均出现不同程度的降低,a 组疲劳性能表现最差,b组疲劳性能表现最优,c 组疲劳性能略逊于b 组但相差不大。

3 实验结果讨论

铝是地壳中含量最多的元素之一,其分布范围广,岩石泥土中均有铝元素的存在[4]。在人类刚刚发现铝金属时,由于生产工艺的限制,导致铝的应用范围十分小,而随着金属铝生产工艺的提升,铝的产量迅猛提高,逐渐超越铜成为产量最多的金属,在多个领域都有着十分重要的作用。铝是电负性很强的金属,其新鲜表面在空气中会形成一层薄薄的氧化膜,对金属铝本身起到有限的防护作用。而铝的广泛应用也对其耐腐蚀、耐磨损等性能提出更高要求,科学家们对铝的自然氧化膜进行了深入研究,探索出阳极氧化技术,使其适用范围更广,延长了其使用寿命。

本文通过分析三种不同溶液体系下阳极氧化膜性能,发现电解液的溶液体系对氧化膜的性能影响较为明显。实验结果显示,三组氧化膜的厚度、表面粗糙度、硬度均有不同表现,其中浓硫酸—酒石酸阳极氧化表现出膜厚度最大,但相对于其他两组表面较为粗糙,且硬度较低;硫酸—草酸阳极氧化表现出膜厚度适中,相对于其他两组表面粗糙程度较小,且硬度较大;铬酸阳极氧化在三组中表现无明显优势。在防护性能方面,由于三组均采用相同的封闭方式处理,在浸泡初期三组的防护性能相近,而后期铬酸阳极氧化因Cr 元素具有一定的自修复性质,表现出较好的防护性能,但总体看来三组相差不大。在疲劳性能方面,浓硫酸—酒石酸处理对基体的疲劳性能影响最大,硫酸—草酸的影响最小,铬酸影响次于浓硫酸—酒石酸。

4 结束语

本文通过对三种溶液体系阳极氧化形成的氧化膜进行性能测试,结果显示溶液体系对于阳极氧化膜的厚度、表面粗糙度、硬度以及疲劳性能均具有较明显的影响,对于防护性能影响并不明显。今后将对铝合金阳极氧化技术进行深入研究,以期为提升氧化膜性能提供思路。