基于Ansys的带式输送机滚筒辐板的优化设计

2020-03-14姚佳威

姚佳威

(阳泉煤业集团华越机械有限公司, 山西 阳泉 045000)

引言

带式输送机是一种靠摩擦力驱动,以传送带实现介质传送的输送机械,如煤炭的输送。其工作时同时起牵引、承载的作用,具有传送距离长、传送量大、布置灵活、运行可靠等优点。常见的带式输送机由传动滚筒、制动、紧张、改向等装置构成,传动滚筒作为带式输送机上的重要承载部件,滚筒的失效将为整机系统与生产操作人员的安全带来严重后果,企业也将蒙受巨大的经济损失。但目前国内对滚筒的设计还缺乏理论设计准则,对于滚筒及其部件的结构设计、材料选用等还停留在经验设计的阶段。这主要由于滚筒工作时承受法向载荷、切向载荷,且这两种载荷随时间、空间位置变化,很难实现数值模拟,并掌握应力、变形的变化规律。因此通常只有依照以往设计经验,在没有理论支撑的情况下提高滚筒安全系数,进行保守设计,这也导致了滚筒设计质量偏高不下,材料浪费严重的问题。

1 拓扑优化设计方法

在Ansys中拓扑优化设计的方法可以简要概括为:搜寻结构在承受载荷时最佳的材料分配路径。Ansys中拓扑优化设计时通过对每个单元定义一个伪密度来实现,对于不同伪密度单元其刚度矩阵对应与不同的拓扑优化因子相乘,产生不同的单元属性,包括质量、阻尼、载荷等。对于拓扑优化分析中程序判定要删除的单元,程序会自动将单元的刚度矩阵乘以大小为1E-6的因子,单元的所有属性值都变为近乎零的极小值,由此确保单元对系统的影响较小,变相地实现了删除或杀死这个单元。拓扑优化的结果最后会通过密度云图的形式呈现。

2 拓扑优化设计步骤

1)确立拓扑优化设计模型:确立拓扑优化设计问题的载荷和边界条件或进行假设线性条件下的多载荷步的结构分析,确立了拓扑优化设计的目标函数(滚筒辐板结构刚度、质量),将模型约束条件定义为模型柔度。

2)指定正确的分析单元类型:分析模型可使用二维单元和三维单元。其中二维单元又可分为二维实体单元和壳单元,二维实体单元常用SOLID2、SOLID82,壳单元常用 SHELL93、SHELL181 单元;三维实体单元常用SOLID95和SOLID185单元。

3)确定优化区域:在Ansys中,对于优化区域与非优化区域是通过定义区域内单元类型号来区分的,优化区域内的单元类型号为1,软件仅对这个区域内的单元进行优化计算,其他区域的单元仅做分析边界条件时使用。这里滚筒辐板所在位置的单元类型号设置为1。

4)载荷工况的确定:Ansys可单一对某种工况进行拓扑优化分析,也可以对多种载荷工况下进行结构的拓扑优化分析。滚筒辐板所受法向、切向载荷均为多载荷步工况。

5)定义优化过程中的参量:如前所述,参量包括目标函数、设计变量、控制函数等。

6)按成拓扑优化分析并查看结果[1-2]。

3 滚筒辐板的拓扑优化设计

3.1 滚筒辐板模型的建立

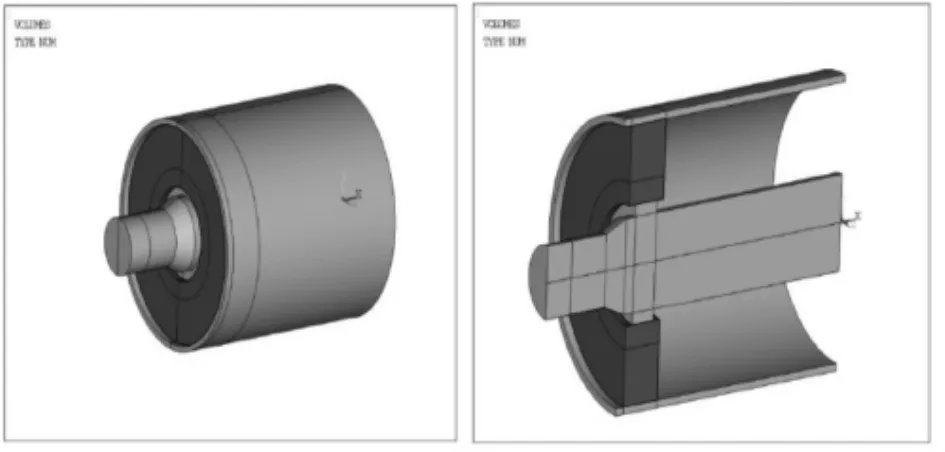

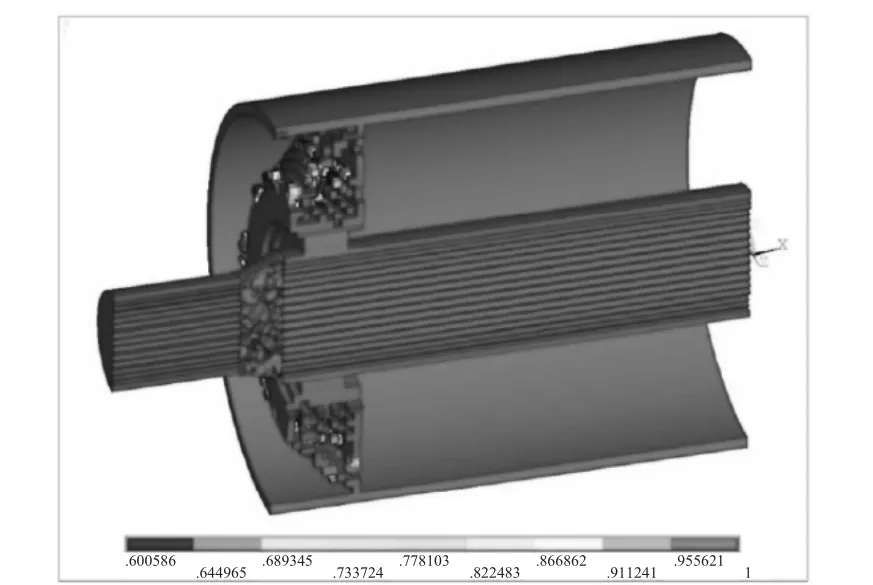

滚筒在结构上为回转结构,根据现有文献分析其所受载荷也对称,因此可以取滚筒1/2模型进行拓扑优化设计,应用Catia软件建立滚筒三维模型,见下页图1。图1中黑色区域表示软件优化区域,灰色区域表示非优化区域。

3.2 滚筒辐板有限元模型的建立

滚筒辐板有限元模型的建立包含三个部分:单元选择及材料常数的指定、网格划分、载荷及约束加载。

图1 滚筒三维模型

3.2.1 单元选择及材料常数的指定

根据单元类型的特点选择实体单元SOLID85来进行离散化的有限元分析。SOLID85单元是一种8节点实体单元,具有可模拟不规则曲线形状、精度缺失小等优点,每个节点都具有X、Y、Z三个方向的平动自由度,可用来模拟,刚化、塑性、应变较大的情况[3]。材料Q235参数指定如表1所示。

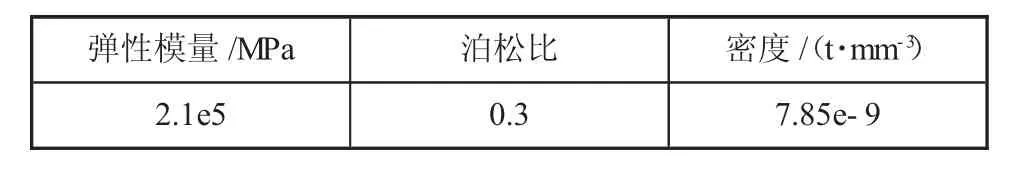

表1 滚筒材料参数指定

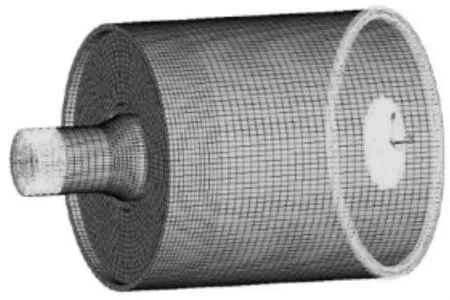

3.2.2 网格划分

首先需要对优化区域即滚筒辐板的单元类型号指定为1,其他区域单元类型号设置为2,因为软件只对1号单元区域进行拓扑优化。其次这只网格单元尺寸为3 mm,六面体单元SOLID85进行网格划分。需要说明的是由于滚筒辐板如都采用六面体单元,随着半径的增大网格体积会呈现越来越大的趋势,但由于拓扑优化分析过程中要删除材料、杀死单元,尽量使单元体积一致最好,因此在网格划分的过程中使用一些三棱柱单元即四面体单元作为过渡单元[4-5],网格划分结果如图2所示。总计14 356个单元,13 542个节点。

3.2.3 载荷及约束加载

重力可通过重力加速度的方式施加在滚筒结构上,法向、切向载荷可考虑为均布载荷,作用于传动带与滚筒皮的接触面上。工作过程中滚筒为旋转运动,为模拟其匀速转动的状态,载荷分为六个载荷步依次施加,即每隔60°施加依次载荷。约束传动转轴两端节点,自由度为0。载荷及约束施加如图3所示。

图3 滚筒载荷及约束施加

3.3 滚筒辐板拓扑优化设计结果

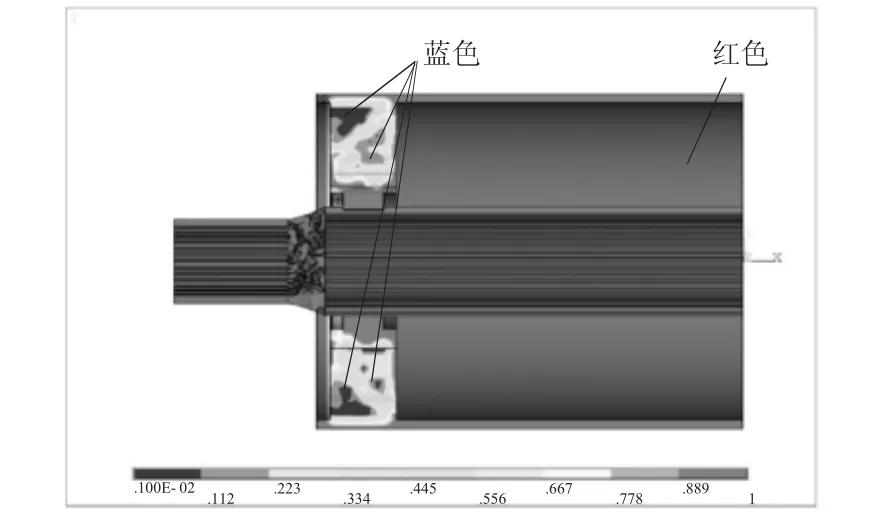

在Ansys中指定体积减少50%为设计目标,拓扑优化设计算法指定为OC准则法。设置较小的收敛容差,执行单次迭代计算,判断模型是否可以进行计算并收敛。合理后指定迭代次数为15次,获得优化分析结果;继续指定更多的迭代次数并分析,如迭代计算结果前后相差不大,容差稳定,即可将最后分析结果作为最优分析结果。拓扑优化分析如图4所示。

图4 拓扑优化密度图

如图5为密度值标尺,从蓝色至红色表示密度为0.001到1的过渡范围,从优化设计上来讲,蓝色区域内的材料是可去除的,红色区域内的材料不宜去除或去除少。将可去除的材料即密度值小的单元去除后,如图5所示。

图5 去除材料后滚筒示意图

通过以上优化设计分析可以看出:滚筒辐板内侧是主要承载位置,受弯矩和拉压作用,该区域应保留;滚筒辐板的蒙板、辐板外侧、轮毂形成的三角区域受载较小,不宜保留;辐板横截面右上角三角区域内密度值最小,即说明该区域对于承载毫无作用可完全去除。最后辐板的轮廓如图6所示。

图6 辐板优化后的横截面示意图

因此,在后期辐板设计生产过程中,可根据此优化结果,对此进行结构改进,减少其非关键部分的结构,这样不仅提高了辐板的结构性能,同时,可较大程度地减少该材料消耗及生产费用的支出,可进行大面积的推广应用。