烧结制度对陶瓷结合剂金刚石砂轮的蜂窝状组织结构的影响*

2020-03-14苗卫朋丁玉龙骆苗第熊华军

苗卫朋,丁玉龙,骆苗第,熊华军

(1.超硬材料磨具国家重点实验室,郑州 450001)(2.郑州磨料磨具磨削研究所有限公司,郑州 450001)

在加工电子行业所用的硅片的工序中,后道工序中的磨削加工对硅片的性能起着至关重要的作用,主要用到的是超细粒度的陶瓷结合剂金刚石砂轮[1]。陶瓷结合剂金刚石砂轮由于具有磨削效率高、耐磨性好、不会对芯片产生离子污染等优点,在硅晶圆的粗磨和半精磨加工环节得到了良好的应用。为了改善硅晶圆的表面粗糙度和降低表面损伤层,采用亚微米金刚石砂轮作为磨削工具已成为一种选择。有研究表明,选用磨料粒度2~4 μm的金刚石砂轮对晶圆进行磨削加工时,可以获取纳米级的表面粗糙度;当磨料粒度进一步下降至250 nm时,磨削晶圆的粗糙度可以达到1 nm以内,且损伤层小于100 nm[2]。但是,由于结合剂对磨粒的把持能力强,采用亚微米金刚石制作的陶瓷结合剂金刚石砂轮的自锐性下降较多,不利于获取高磨削质量的硅晶圆。研究者将解决问题的方向转向了在陶瓷结合剂亚微米金刚石砂轮中引入大量的气孔[3]。气孔可以改善砂轮的自锐性,降低磨削区温度,提供容屑空间。随着气孔率的提高,晶圆的表面粗糙度显著下降,所以目前所用到的背面减薄金刚石砂轮的组织结构一般都具有高孔隙率的蜂窝状组织结构[4]。

烧结制度对蜂窝状组织结构的形成起着十分重要的作用。烧结制度主要包括升温速度、排胶温度和时间、烧结温度和保温时间等参数。通过查阅文献可以得出[5],烧结制度一般是通过分析生坯在加热过程中的质量与形状的变化,初步得出坯体在各温度段所允许的升温速率和烧结温度。

试验采用固态粒子烧结法和空间占位法制备具有蜂窝状组织的超细金刚石砂轮,以坯体的TG-DSC曲线为依据设定烧结参数范围,通过SEM观察得到的蜂窝状结构,结合测得的砂轮块体的抗折强度和孔隙率等,最终确定出制备具有蜂窝状结构的金刚石砂轮的烧结制度。

1 试验部分

1.1 砂轮生坯的制备

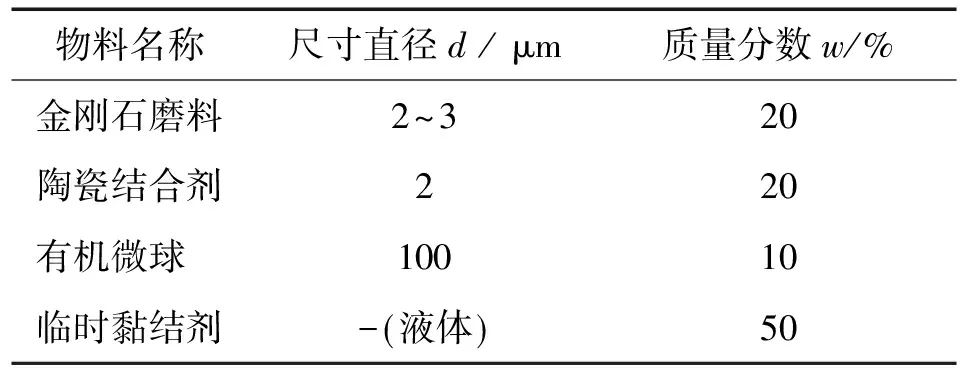

按表1所示的配方,将金刚石磨料、陶瓷结合剂、有机微球混合均匀,过80号筛网;加入临时黏结剂,将混合粉体全部润湿,使用油压机将混合好的粉体压制成5 mm×6 mm×50 mm的抗折条,自然干燥12 h,然后放至80 ℃的鼓风干燥箱中干燥8 h;最后置于马弗炉中,按照特定的烧结制度进行烧成。

表1 烧结物料的配方

1.2 样品的表征

观测砂轮块体的表观形貌和气孔大小,测量其气孔率、抗折强度等性能,研究烧结制度的影响。用美国FEI公司的Inspect S50扫描电子显微镜观察样条的表观形貌与气孔大小,在TH-8203S型电子式万能试验机上测试样条的抗折强度,样品的孔隙率采用排水法进行测量。用德国耐驰的STA 449F3型同步热分析仪进行成型料的热重-差示扫描量热分析(thermogravimetry-differential scanning calorimetry,TG-DSC),测定成型料的烧结制度。测定时的升温速度取10 ℃/min,温度范围为0~800 ℃。

2 试验结果与讨论

2.1 砂轮块体的TG-DSC曲线分析

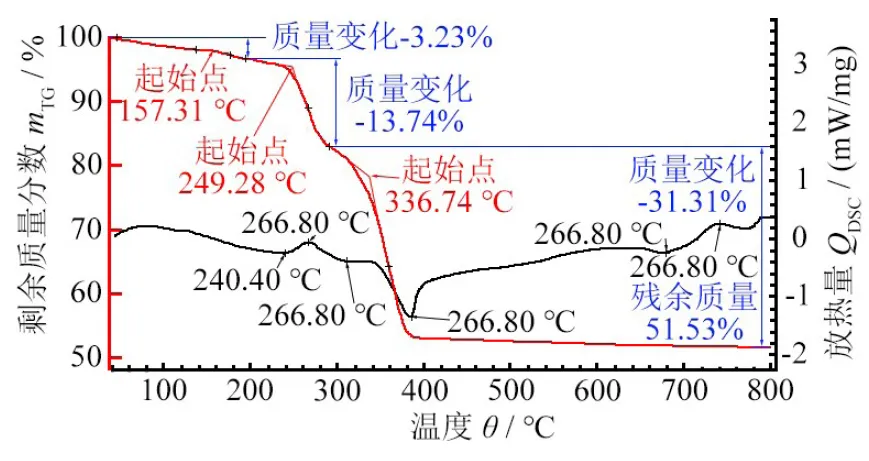

图1表示的是冷压成型后干燥一定时间的砂轮块体的TD-DSC曲线。红色曲线代表的是块体的质量变化,右侧黑色曲线代表的是热量变化。经过观察,可以将砂轮的烧结曲线分成4个阶段:

图1 砂轮块体的TG-DSC曲线

(1)脱水阶段

这个阶段主要是对生坯的进一步干燥。温度约在250 ℃以下,除去的水分包括生坯中残余的物理吸附的自由水和部分结合水。生坯TG曲线中质量的损失量与其干湿程度有很大的关系。

当升温速率过快时,生坯内的水分骤变成水蒸气,坯体内压力增加过大,造成坯体开裂,形成缺陷等[6]。所以在此阶段,要设置低的升温速率和一定的保温时间,试验选取5 ℃/min的升温速率,同时在150 ℃时保温120 min。

(2)排胶阶段

从图1中可以看出:当温度在250~400 ℃时,坯体的质量变化明显,同时伴随着热量变化。这说明在此阶段,添加的有机微球得到了充分的燃烧、挥发。经试验确定,此有机微球的着火点在300 ℃左右,这和坯体的TG曲线相符。

在此阶段有大量的气体逸出,所以升温速率一定要慢,同时要有保温时间,以保证有机造孔剂得到充分的挥发。试验选取的升温速率为3 ℃/min,并在300 ℃保温60 min。

(3)保温阶段

400 ℃之后,坯体的质量并没有明显的变化,但是从DSC曲线可以看出,坯体有一定的吸热,说明随着温度的升高,陶瓷结合剂开始出现熔融现象,金刚石磨料开始被结合剂包裹。由于此种砂轮需要大量的孔隙来形成蜂窝状组织结构,因此保温阶段不需要太高的烧结温度和太长的保温时间,以防止形成的孔洞被熔融的陶瓷结合剂填充。试验选取的升温速率为5 ℃/min,在不同的烧结温度710 ℃、730 ℃、750 ℃、770 ℃下,考察保温时间60 min、90 min、120 min、150 min后的坯体。

(4)冷却阶段

当坯体烧结完成后,需要冷却到一定的温度才能出炉,此过程需要采取合适的降温方式,以保证坯体在冷却的过程中不因降温速率不当而引起样品的收缩过大甚至开裂等。试验选取随炉冷却方式:烧结完成后关闭电源,当温度降到200 ℃后,打开炉门,以保证稳定的冷却速率。

2.2 烧结制度对砂轮的蜂窝状组织结构的影响

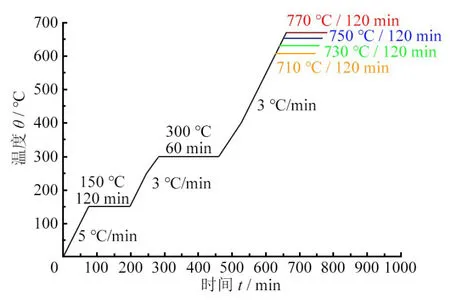

为了考察制备砂轮的最佳烧结温度,结合坯体的TG-DSC曲线,研究了砂轮分别在710℃、730℃、750℃、770℃的烧结工艺,设置的保温时间均为120 min,以便找出好的烧结温度点,烧结工艺曲线如图2所示:

图2 不同烧结温度下砂轮的烧结工艺

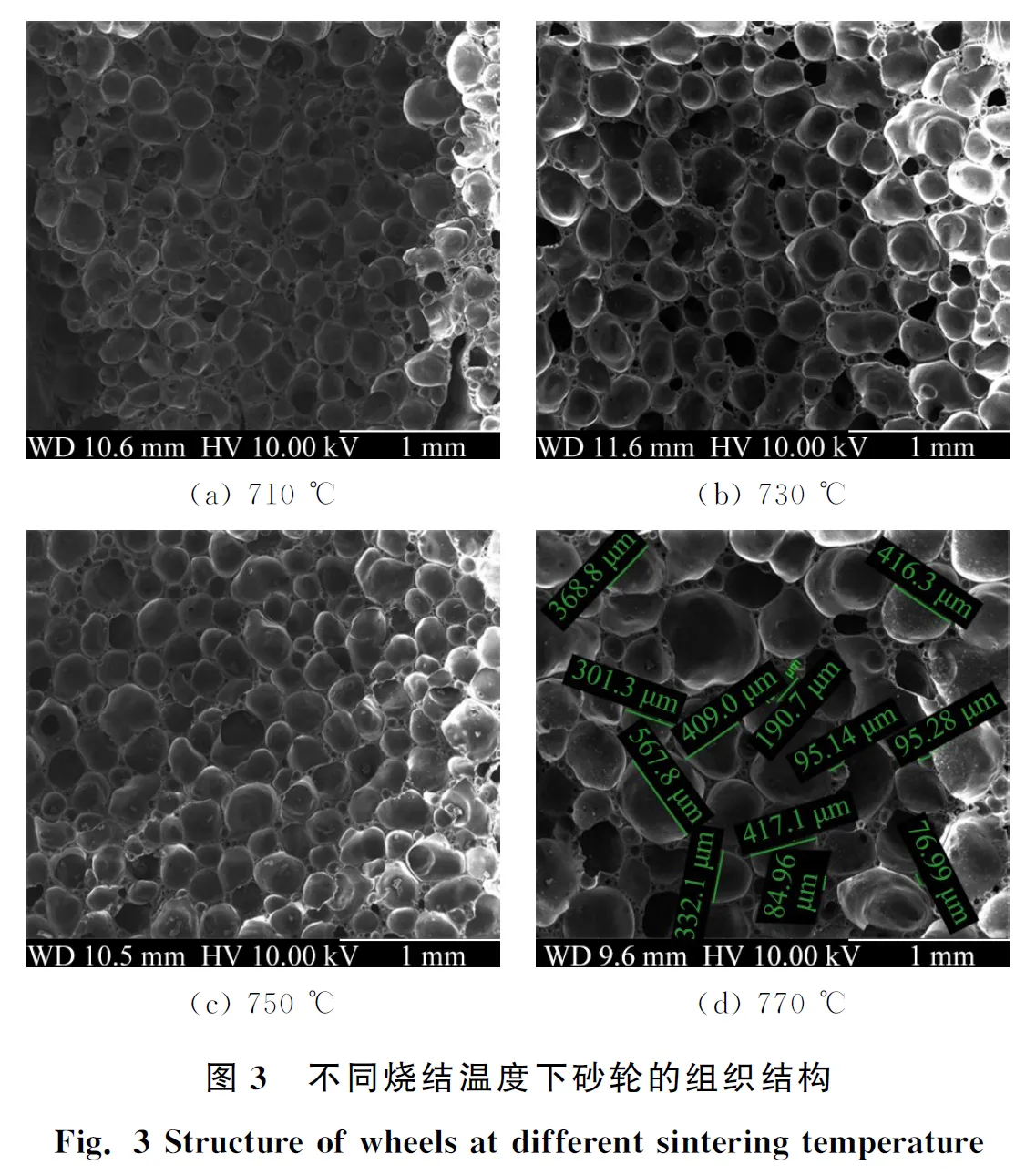

图3给出的是不同烧结温度下砂轮的组织结构的SEM图。从图3中可以明显看到:当烧结温度为710 ℃时,出现蜂窝状结构;温度达到730 ℃时,砂轮的蜂窝状结构构建良好,存在大量的闭气孔,孔径分布均匀,孔与孔之间有明显的孔壁存在。说明温度达到730 ℃时,陶瓷结合剂的状态刚好,有机造孔剂占位留下来的孔没有因结合剂的流动而消失或融合,依旧保持着原有的孔。闭气孔的存在可以有效地阻碍磨削过程中磨屑向砂轮内部渗透,并且可以增加砂轮的强度,提高砂轮的使用寿命[7]。当温度继续升高时,砂轮的蜂窝状结构逐渐遭到破坏,温度达到770 ℃时,孔径变大,有许多通孔存在。原因可能是温度达到770 ℃时,陶瓷结合剂流动性变大,之前有机造孔剂留下来的孔会互相融合,形成更大的孔洞,孔与孔之间也会有通孔的存在。所以730 ℃为较好的烧结温度。

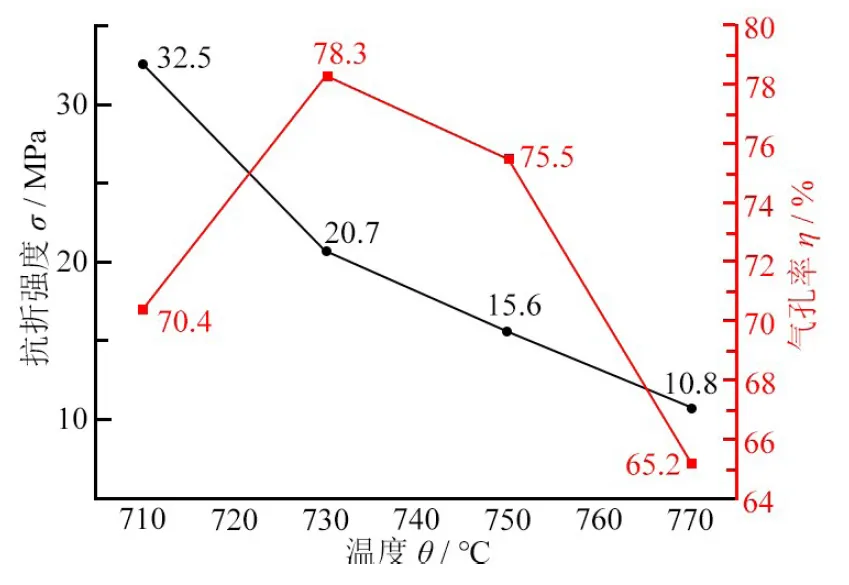

图4表示的是砂轮在不同烧结温度下的抗折强度与气孔率。从图4中可以看出,当温度逐渐升高时,砂轮的抗折强度会逐渐下降,从32.5 MPa下降至10.8 MPa,其气孔率随着温度的升高,先升高后降低[8]。气孔率高是蜂窝状结构砂轮的一大特点,高的气孔率可以使砂轮在使用过程中保持好的自锐性,避免过度的修整。抗折强度逐渐降低可能是随着温度的升高,砂轮中的气孔逐渐融合,形成大的气孔,造成了抗折强度的下降。大气孔的出现,也会造成砂轮整体气孔率的降低[9-10]。

图4 不同烧结温度下的砂轮的抗折强度与气孔率

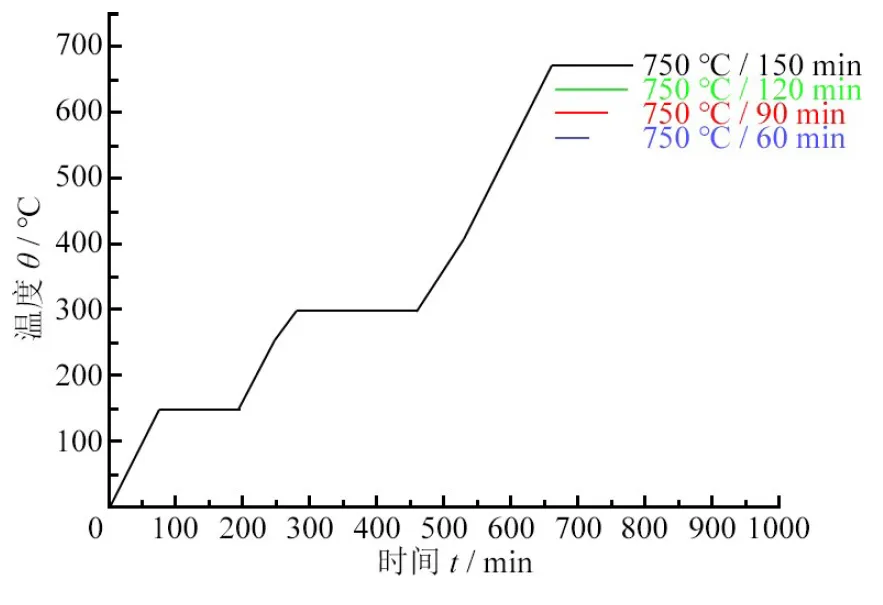

为了考察保温时间对砂轮的蜂窝状组织结构的影响,在烧结温度750℃下,分别选定保温时间为60 min,90 min,120 min,150 min,从而观察砂轮的组织结构,如图5所示。

图5 不同保温时间下砂轮的烧结工艺

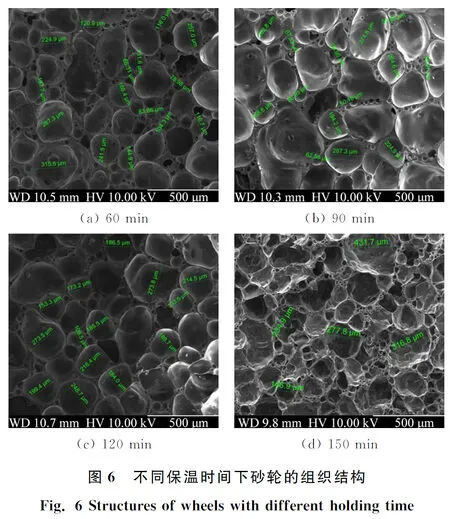

图6给出的是烧结温度为750 ℃,不同保温时间下的砂轮的蜂窝状结构的SEM图。从图6中可以看出:当烧结温度为750 ℃,保温60 min时,砂轮的蜂窝状结构孔径相差较大,大孔直径大约在315 μm,大孔之间的孔壁上还有众多的小孔存在,原因可能是结合剂中的氧挥发而形成了小的孔隙;当保温时间逐渐延长时,其蜂窝状组织结构逐渐完善,孔径相对一致,大约在200 μm,大部分为闭气孔,可以有效地提高砂轮的使用寿命[11-12];当保温时间达到150 min时,蜂窝状结构遭到破坏,孔壁之间出现贯穿的孔洞,气孔不完整,通孔较多,原因可能是保温时间过长,陶瓷结合剂发泡,形成诸多小气泡,对蜂窝状结构的构建起到了相反的作用。

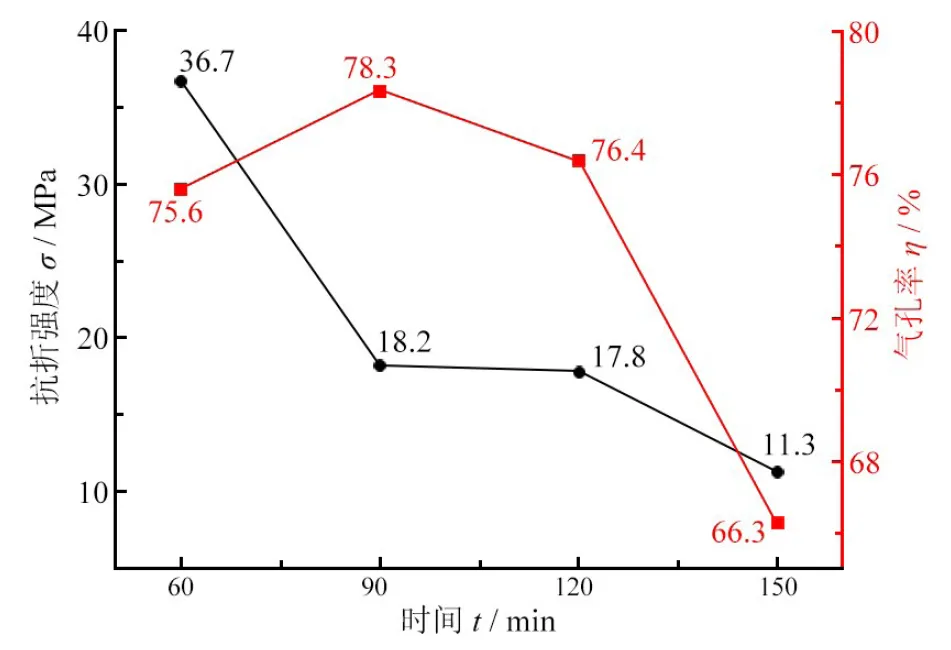

图7表示的是烧结温度750 ℃,不同保温时间下砂轮的抗折强度和气孔率。从图7中可以看出:随保温时间的延长,砂轮的气孔率呈现先大致保持不变,后变小的趋势;砂轮的抗折强度则形成逐渐减小的趋势。当保温时间为60 min时,抗折强度为36.7 MPa,随着保温时间延长至90 min,抗折强度降至18.2 MPa,可能因为保温时间的延长,在大孔的孔壁上出现小气泡,从而影响了砂轮的整体抗折强度,这和砂轮的气孔率稍微升高保持一致[13];当继续延长保温时间至150 min时,砂轮抗折强度降低、气孔率下降,可能是出现大量的小气泡的原因。

图7 不同保温时间下砂轮的抗折强度与气孔率

3 结论

结合坯体的TG-DSC曲线,通过对比气孔率和抗折强度、观察微观形貌等方式,考察了烧结制度对磨削硅片用陶瓷结合剂砂轮的蜂窝状组织结构的影响,确定了形成良好蜂窝状结构的砂轮的烧结制度工艺:在25~250 ℃、250~350 ℃、350~750 ℃等3个温度范围内,分别以5 ℃/min、3 ℃/min、5 ℃/min的升温速率升温;在150 ℃、300 ℃、750 ℃分别保温120 min、60 min和90 min;烧结完成后随炉冷却。通过该工艺可制备出蜂窝状结构良好的超细粒度陶瓷结合剂砂轮。