基于有限元理论分析切削振动对CBN刀具磨损的影响

2020-03-14朱楠

朱 楠

(吉林电子信息职业技术学院 机械工程学院,吉林 吉林 132021)

在切削过程中,切削振动现象会经常发生[1-2]。切削振动会导致切削力和切削温度产生较大波动,使得工件表面质量粗糙、刀具磨损难以控制,给生产加工造成较大麻烦。为更好地控制切削振动,有学者采用Runge-Kutta法对机床切削振动建立了结构动力学模型[3]。关于切削振动的成因,学者认为机床的主轴转速和切削深度是影响切削振动的主要原因[4-5]。在45#钢切削振动试验中,崔政等[6]发现进给量对切削振动产生的影响最大,切削速度对振动的影响最小。在钛合金材料切削振动试验中,王晨羽等[7]发现切削用量对切削振动影响程度不同,其中进给量变大导致切削振动变大。目前关于切削振动对刀具磨损影响的研究较少,而刀具磨损一直是切削加工领域研究的重点问题。刀具磨损包括机械磨损、黏附磨损、氧化磨损以及破损崩刃等[8]。

在对立方氮化硼(CBN)刀具磨损的研究中,学者指出CBN含量、切削条件、工件材料等[9-12]均会对刀具磨损产生较大影响。但是关于切削振动对CBN刀具磨损的研究较少。然而切削振动是切削过程中难以避免的问题,因此研究切削振动对CBN刀具磨损的影响对实际生产加工有重要的指导意义。

本试验针对切削振动现象,主要研究立方氮化硼(CBN)刀具切削钛合金时,切削振动对刀具磨损的影响。试验选用的钛合金材料具有很强的黏性,在切削过程中存在粘刀现象[13-14],会导致刀具发生磨损。目前对CBN刀具切削钛合金时,产生的切削振动对CBN刀具磨损影响的研究文献相对较少。因此,为研究切削钛合金过程中产生的振动对刀具磨损的影响,试验利用有限元方法,可以直观地反映振动对切削过程的影响,减少烦琐复杂的实际切削试验步骤,从理论上分析不同振动方向、不同振动频率对刀具表面磨损的影响。在理论上为切削加工领域中切削振动对刀具磨损的影响进行分析探讨。

1 设计试验

1.1 有限元建模

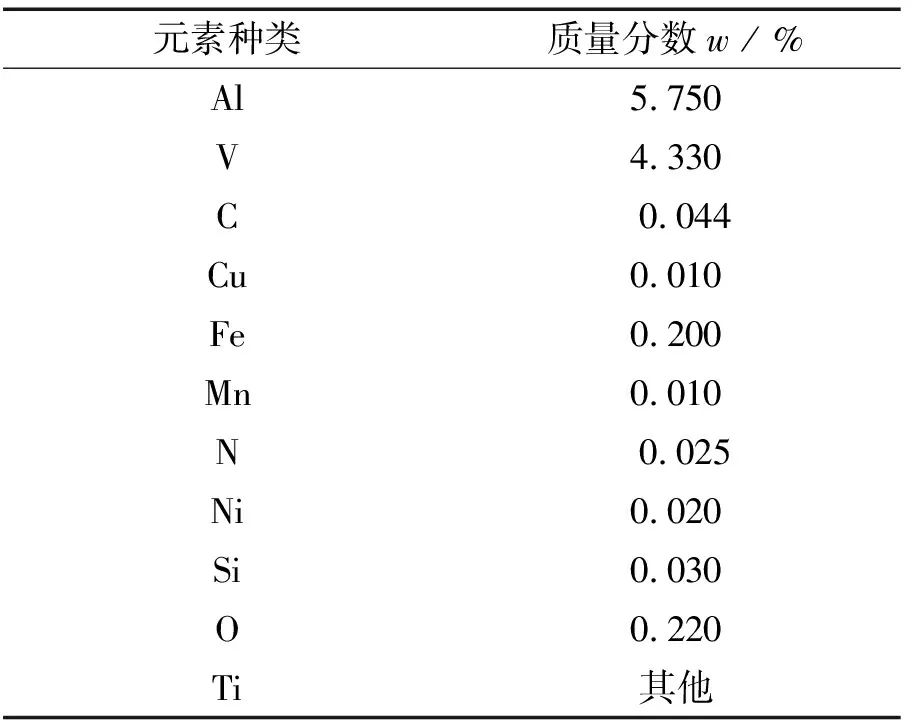

切削振动试验选用的工件材料是航空材料钛合金Ti-6Al-4V,选用Johnson-Cook本构模型进行仿真。试验基于有限元分析软件AdvantEdge进行,由于该有限元分析软件中材料库包含钛合金Ti-6Al-4V材料,因此试验直接选用钛合金材料,其杨氏模量为1 050 MPa。表1是钛合金Ti-6Al-4V所含元素及质量分数。

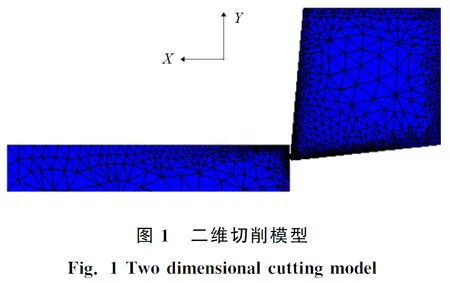

试验所用刀具选用CBN材料,设置刀具前角为5°,后角为6°,切削刃半径为0.02 mm,刀具前刀面和后刀面的长度均为2 mm。钛合金工件长度10 mm,高度3 mm,切削长度8 mm。刀具和工件网格单元最大尺寸是0.10 mm,最小单元尺寸是0.02 mm,采用拉格朗日自适应网格方法划分网格。图1所示为CBN刀具与钛合金Ti-6Al-4V工件二维切削模型。试验中取切削速度200 m/min,进给量0.2 mm/z,背吃刀量0.5 mm。

表1 钛合金Ti-6Al-4V化学元素及质量分数

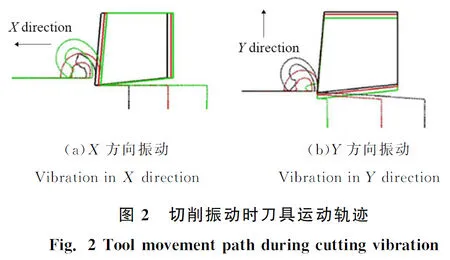

切削振动时的刀具运动轨迹情况如图2所示。当刀具沿着X方向切削前进时,刀具切削刃与工件接触面积、切削刃与切屑接触长度基本保持不变;当刀具沿着Y方向切削前进时,刀具与工件之间的接触面积,切削刃与切屑之间的接触长度均发生变化。

1.2 切削振动试验方案

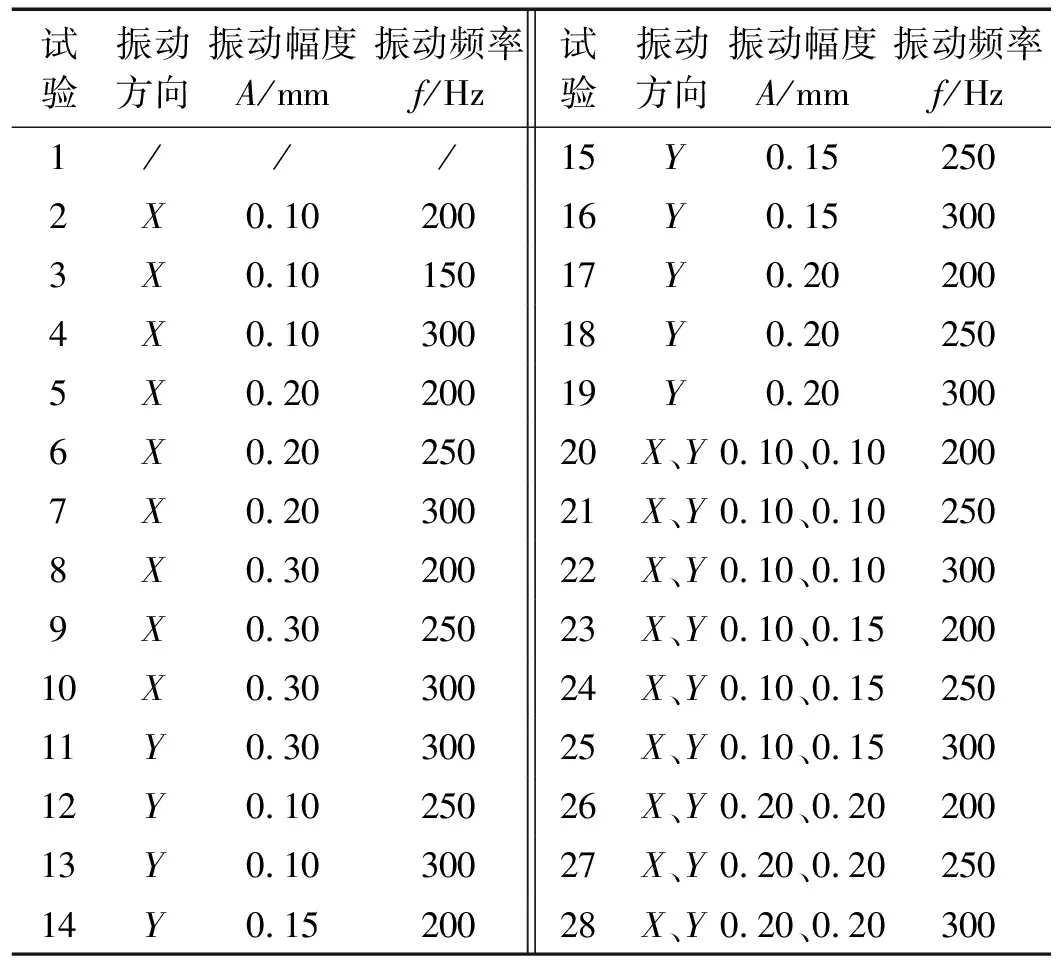

实际切削过程中,振动来源于振动方向、振动频率和振动幅度。任何一种因素都会使切削发生振动,造成一定的损失。因此,为系统分析振动对CBN刀具切削钛合金Ti-6Al-4V的磨损情况,有限元仿真试验将切削振动模拟成刀具分别沿X方向振动、沿Y方向振动、沿X和Y方向共同振动模拟仿真,并建立振动幅度和振动频率影响因子,与无振动切削对比分析。设计多组正交试验,如表2所列。

表2 正交试验方案

按照设计的切削振动试验方案,进行CBN刀具切削钛合金Ti-6Al-4V有限元振动仿真。从振动方向、振动幅度、振动频率等3个方面分析振动对刀具磨损的影响。试验中,切削温度与刀具摩擦有很大关系,在切削过程中,摩擦生热,产生过高的温度,会导致刀具表面发生磨损;刀具表面的应力代表了刀具在力和热作用下的变形,因此将切削温度和刀具表面应力作为衡量刀具磨损因子,即刀具表面承受的应力越大、温度越高,刀具越容易发生磨损。

2 结果与讨论

2.1 X方向振动对刀具磨损影响

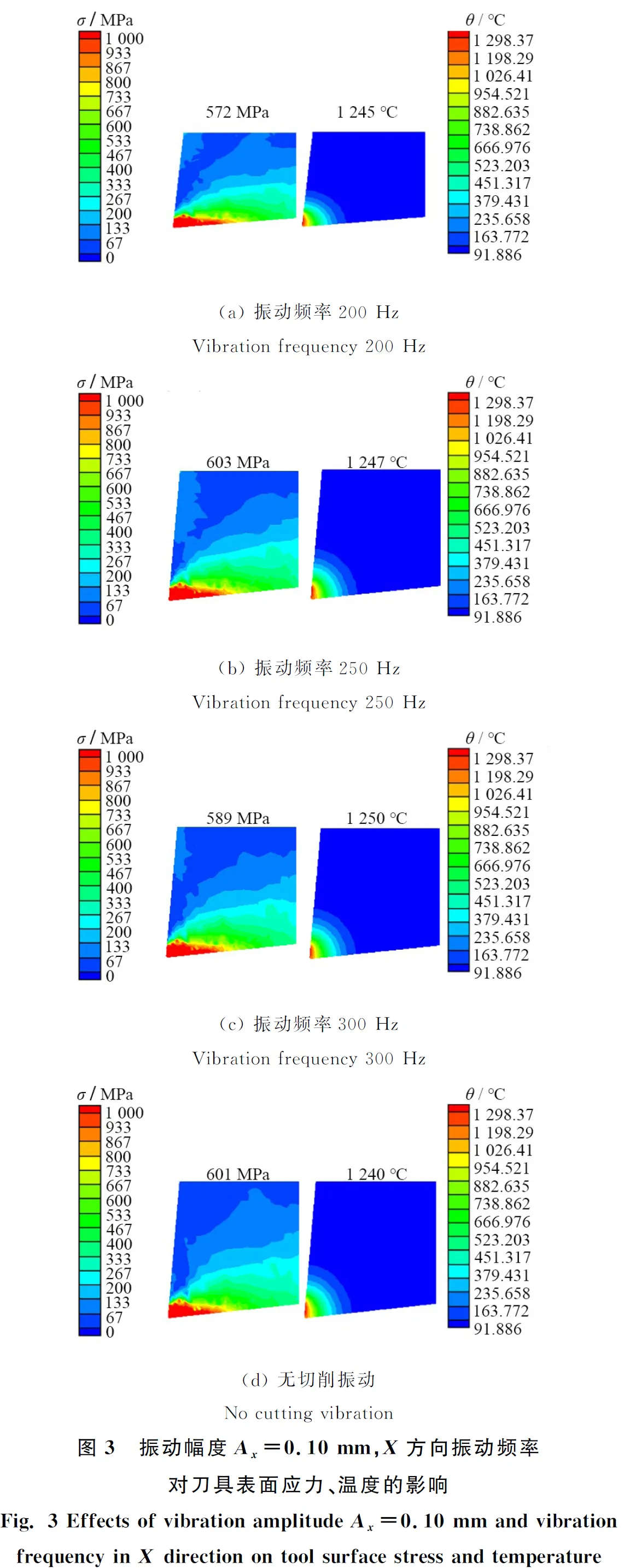

图3所示为当切削过程中存在X方向振动,其振动幅度Ax=0.10 mm,不同振动频率对刀具表面应力和温度的影响。图3表明,与无振动切削相比,X方向振动幅度和振动频率对刀具应力和温度影响不大,并未产生较大的变化。主要原因是X方向发生振动,刀具切削刃对工件材料的剪切挤压作用并未发生明显变化,产生的切削力与无振动情况相比变化较小,因此刀具表面的应力变化不大。X方向振动时刀具温度,刀具与工件接触的面积、与切屑接触的长度并未发生明显变化,如图2a。因此摩擦系数基本不变,这就使得摩擦产生的热量变化较小,造成温度略高于无切削振动情况。出现这种现象的原因是X方向振动仍会导致刀具与工件之间发生冲击,每次冲击都会产生一定的热量,因此刀具温度略有变大。在其他X方向振动幅度和频率下(试验组5~10),与无切削振动对比,有限元结果与X方向振动幅度Ax=0.10 mm时的结果相似。

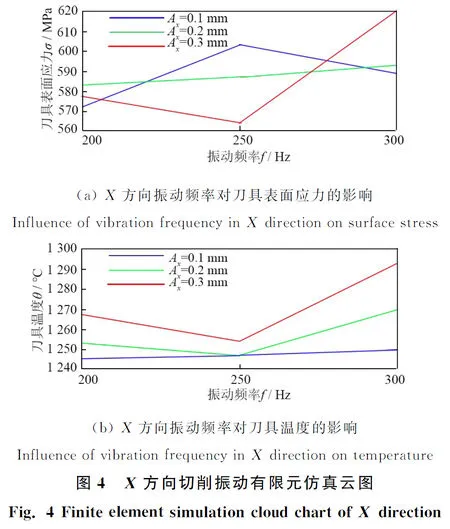

图4为X方向切削振动有限元仿真云图。振动频率对刀具表面应力和温度的影响未呈现明显的规律,均存在随着振动频率的增加,刀具应力和温度存在先变大再变小,或者先变小再变大的情况。纵向观察图4a,当振动频率不变时,X方向振幅增加对刀具应力的影响也没有呈现规律性变化。观察图4b,发现X方向振幅和频率较大时,刀具的温度升高。

通过分析X方向切削振动有限元结果,可以认为与无切削振动相比,在振动条件下,X方向的振动对刀具表面应力和温度影响不大且无规律性,因此X方向的振动对刀具磨损的影响较小。

2.2 Y方向振动对刀具磨损影响

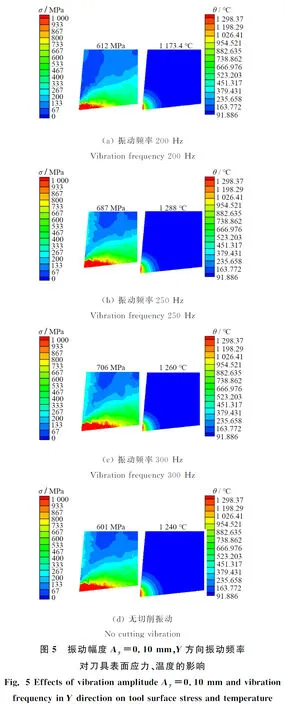

图5为沿Y方向产生切削振动,振幅Ay=0.10 mm时,振动频率对刀具表面应力、温度影响的有限元结果云图。观察图5发现,与无切削振动的情况相比,随着切削振动频率增大,刀具表面承受的应力增大。因为改变振动频率,致使刀具切削刃沿Y方向切削时不断地振动,使刀具实际进给量不断变化,且变化次数与振动频率直接相关,相当于刀具切削刃在持续与工件发生冲击,导致刀具切削刃处应力增大。刀具切削刃处温度也随着振动频率增大而变大。因为振动频率的变化导致刀具切削刃与工件之间的接触面积和长度在不断变化,因而摩擦系数在时刻发生变化,且频率越大,摩擦系数变化越大,切削刃与工件材料产生热量变多,温度变大。这种刀具表面应力、温度随着振动频率增大而变大的现象,均出现在沿Y方向振动幅度Ay=0.15 mm,Ay=0.20 mm的切削振动情况中。

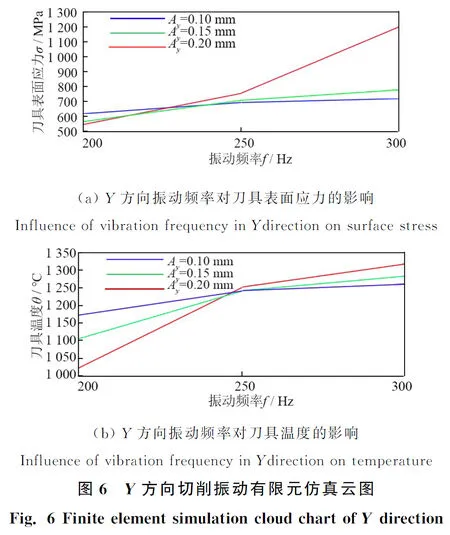

图6为Y方向切削振动有限元仿真云图。当振幅不变时,刀具表面应力和温度随着切削振动频率增大而变大。当振动频率不变时,随着切削振动幅度变大,刀具表面应力和温度均变大。振动幅度的增大使得刀具在该频率下每发生一次切削振动,刀具切削刃对工件材料的冲击作用变大,振动幅度越大,切削刃与工件材料之间的撞击越严重,刀具切削刃处应力变大。由于振动幅度变大,切削刃与工件之间的摩擦作用变大,导致产生较多的切削热,使温度升高。

有限元结果表明,与无切削振动情况相比,存在Y方向切削振动时,刀具表面应力增大,刀具切削刃处温度升高。这2种影响因子共同作用,最终致使刀具磨损,并会加快刀具磨损速度,缩短刀具使用寿命。

2.3 X、Y方向振动对刀具磨损影响

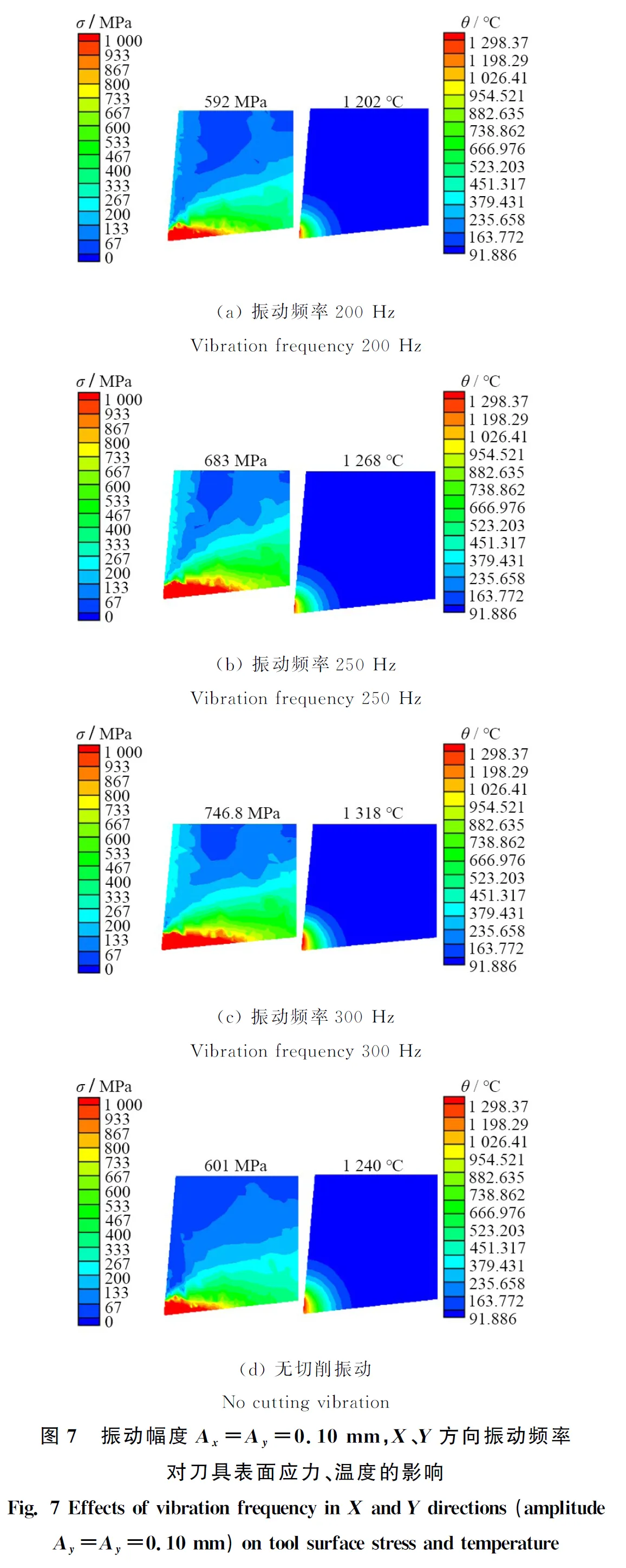

切削过程中存在X和Y方向均发生振动的情况时,振动频率对刀具表面应力和温度的影响如图7所示。通过对比分析图7中刀具表面应力分布和应力数据发现,随着振动频率增大,刀具后刀面的应力分布范围增大,并且应力值也增大。同时,刀具温度也随着振动频率增大而升高,与上述试验结果中只存在Y方向的振动时对刀具表面应力和温度的影响结果一致。此外,与只存在X方向或Y方向的振动相比,X和Y方向均振动使刀具表面应力增大和温度升高的幅度更为明显。这表明在X和Y方向均振动的条件下,刀具对工件的剪切挤压作用更强,因此刀具表面承受的应力增大。同时,切削过程中X和Y方向均振动会导致工件发生不稳定的弹塑性变形。工件恢复变形会产生大量的切削热,这些热量传递到刀具刀尖处,同时X和Y方向均振动也会导致刀具与工件材料之间的摩擦系数发生不稳定变化,摩擦生热与弹塑性变形产生的热量均会导致切削温度升高。

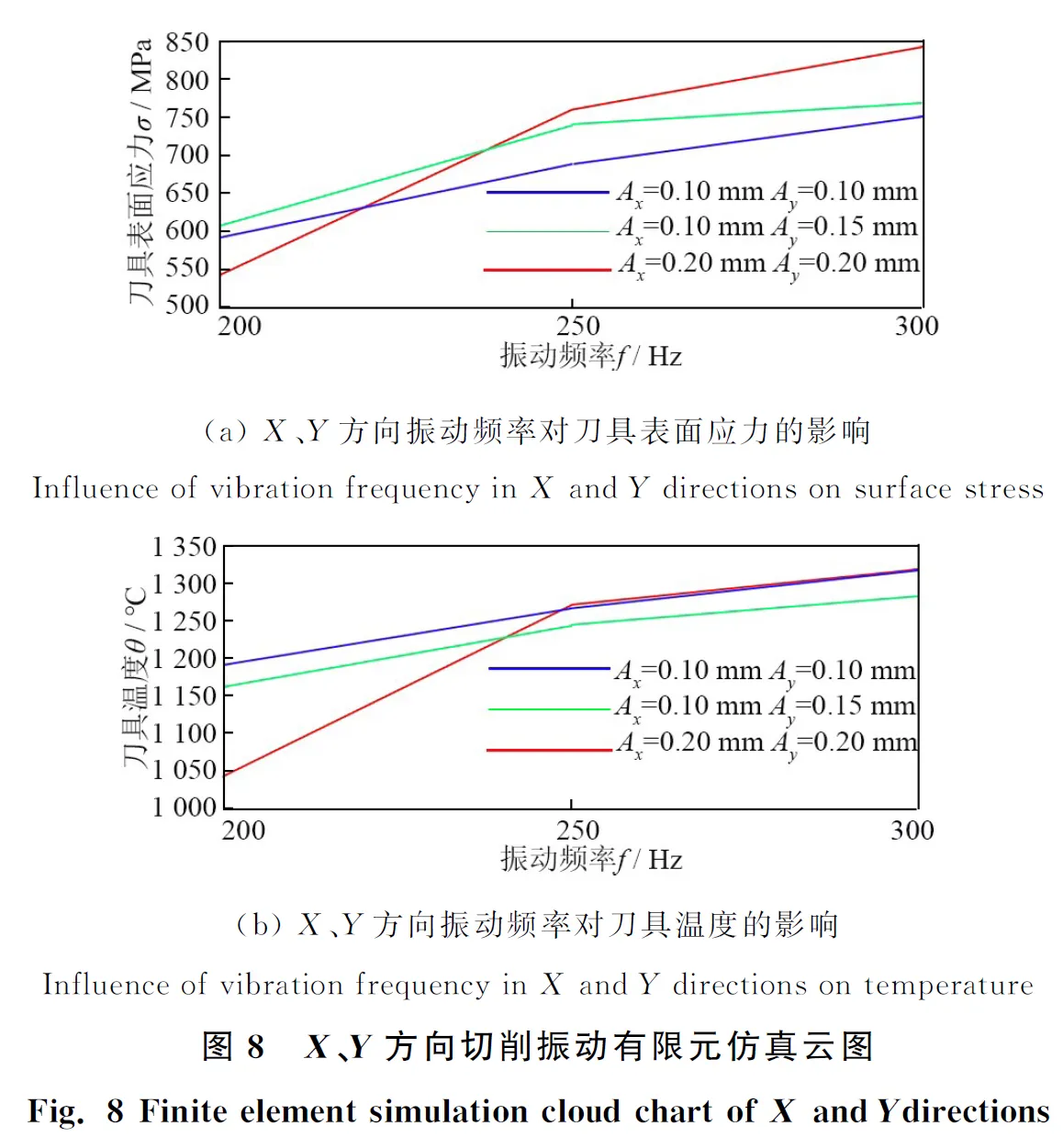

图8为X、Y方向切削振动有限元仿真云图。观察图8中的曲线走势发现,当X和Y方向的振动幅度一定时,刀具表面应力和温度均随振动频率增大呈现变大的趋势。

纵向观察图8a和图8b中的曲线,当X方向和Y方向振动幅度Ax=Ay=0.20 mm时,在较大的振动频率下,刀具表面应力和温度均最高,刀具产生较为严重的磨损。因为在该振动条件下,刀具表面应力和温度最大。图8b表明X方向和Y方向振动幅度Ax=Ay=0.10 mm时,刀具的温度比振动幅度Ax=0.10 mm,Ay=0.15 mm产生的刀具温度大,但其应力相对较小,这表明当X方向和Y方向振动幅度相同时,振动对刀具温度的影响较大,而Y方向的振动幅度对刀具的应力影响较大。当X和Y方向振动相同时,刀具切削刃对工件材料的剪切挤压作用相对稳定,而Y方向作为切深方向,当Y方向振动幅度大于X方向,刀具切削刃的冲击强度变大,导致刀具产生较大的应力。

上述试验结果表明,在切削过程中,X方向和Y方向均发生振动时,振动幅度和振动频率对刀具表面应力和温度具有较大的影响,在较大的振动幅度和较快的振动频率下,会导致刀具表面应力增大和温度升高,容易造成刀具磨损。

3 振动切削试验

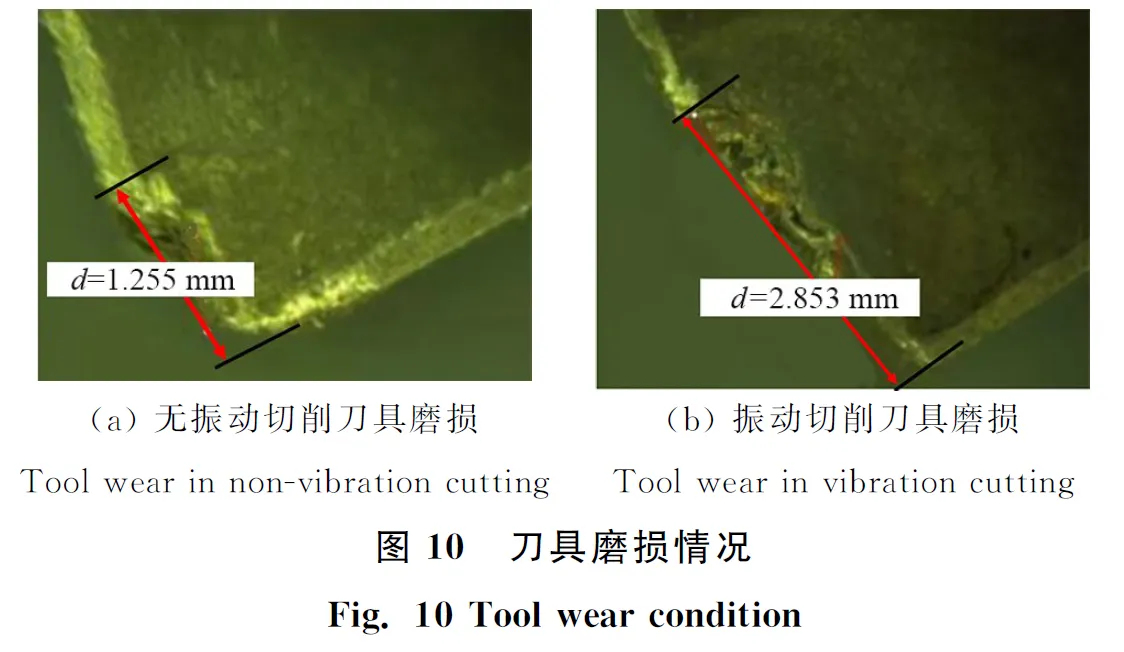

针对有限元仿真分析结果,综合图3、图5和图7中刀具表面的应力和温度数据,明显可知当X、Y方向均存在振动,且振动幅度为0.20 mm、振动频率300 Hz时刀具应力和温度最大,会对刀具造成较为严重的磨损。为验证有限元分析结果,故设计振动切削试验,选取无振动切削和试验组28(X、Y方向均振动、振动幅度0.20 mm、振动频率300 Hz)进行验证。

图9是切削试验所用CBN刀具,其型号是CNMN 120408。有限元仿真是通过刀具应力和切削温度作为因子分析刀具磨损情况的。在切削试验中,可以使用显微仪器直接观察刀具表面磨损情况。

经过相同的切削时间,使用莱卡(Leica)超景深显微镜观察刀具磨损情况(图10)。发现无振动切削时刀具磨损长度为1.255 mm。当X、Y方向均振动、振动幅度0.20 mm、振动频率300 Hz时刀具前刀面磨损长度为2.853 mm,刀具磨损严重。这与有限元仿真结果基本一致,表明了振动对刀具磨损有很大的影响,因此,在实际切削加工过程中,需要控制振动,尽量减小振动发生,甚至避免振动。

4 结论

试验针对CBN刀具切削钛合金Ti-6Al-4V,利用有限元分析技术,经过大量重复试验,深入分析研究了切削振动对刀具磨损的影响,并得到如下结论:

(1)与无切削振动相比,X方向振动对刀具表面应力和温度影响较小,故刀具磨损几乎不受X方向振动的影响;

(2)Y方向振动对刀具磨损影响较大,表现为随着切削振动频率和振动幅度增大,刀具表面应力增大大、温度升高;

(3)在X和Y方向均存在振动条件下,刀具表面应力和温度变化较大,尤其在X和Y方向的振动频率为300 Hz和振动幅度为0.20 mm条件下,刀具表面应力最大、温度最高,表明刀具磨损最严重;

(4)利用切削试验对有限元仿真进行验证,发现当X、Y方向均振动、振动幅度0.20 mm、振动频率300 Hz时刀具磨损比无振动时严重,与有限元分析基本一致。