ECR微波等离子体对单晶金刚石表面的碳纳米墙修饰*

2020-03-13廖学红付秋明许传波赵洪阳马志斌

衡 凡,廖学红,曹 为,付秋明,许传波,赵洪阳,马志斌,

(1.武汉工程大学 材料科学与工程学院,湖北省等离子体化学与新材料重点实验室,武汉 430073)(2.黄冈师范学院 化学化工学院,湖北 黄冈 438000)

金刚石具有负的电子亲和势,其导带边缘低于真空能级,导带中的电子可以不穿过任何势垒,便能从材料表面逸出,是一种具有优异场发射性能的材料[1]。然而,金刚石薄膜的绝缘性和表面光滑性限制了其场发射电流,如果能在金刚石上形成导电纳米阵列凸起则可以大大提高其场发射性能[2]。碳纳米墙(carbon nanowalls, CNWs)是由石墨烯纳米片垂直生长于基底并相互交错支撑形成的纳米碳材料[3-5]。石墨烯片层垂直,可以产生丰富的尖锐边缘,使其具有较高的场增强因子,表现出优异的场发射性能[6]。因此,金刚石-碳纳米墙(diamond-carbon nanowalls, diamond-CNWs)复合结构在制备高性能场发射器件方面具有潜在的应用价值。同时,碳纳米墙本身具有高的比表面积和良好的导电性,被广泛用作电化学传感器、超级电容器以及电池的电极材料[7-9],金刚石-碳纳米墙复合结构在以上领域也具有广泛的应用前景[10]。

近几年来,碳纳米墙的合成手段主要有微波、热丝、直流、射频等离子体化学气相沉积(CVD)法[11-14],热CVD法[15]以及电泳法[16]等,且多以Si和纳米模板为衬底。虽然碳纳米墙的制备手段已取得了巨大进步,但制备出的碳纳米墙依然存在着团聚堆垛现象严重、无定形碳含量高、边缘暴露低、与基板附着力差等缺点,大大降低了其实用性能[17]。

我们利用发散磁场位形下的ECR微波等离子体,直接在单晶金刚石表面上原位生长取向可控、与衬底结合度高的碳纳米墙,研究了工作气压和CH4浓度对碳纳米墙修饰结果的影响。

1 试验原理及方法

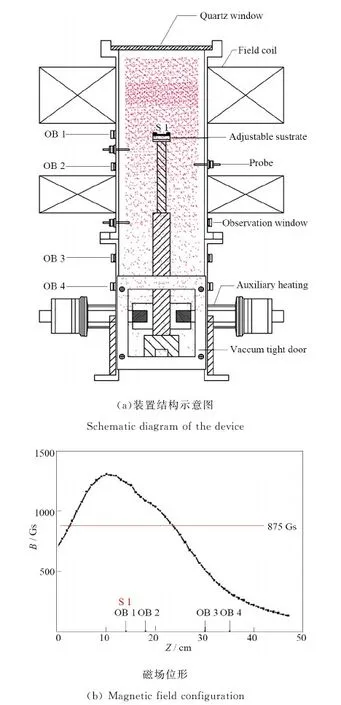

采用磁场位形可调的电子回旋共振微波等离子体化学气相沉积(ECR-MPCVD)装置,其结构如图1a所示。微波频率为2.45 GHz,输出功率在0.2~2 kW范围内可调,基片台位置可根据需要进行调节,本底真空为5×10-4Pa。高纯度(99.999%)的H2和CH4气体为工作气体,选取高温高压(HPHT)单晶金刚石的(100)晶面为处理面。采用如图1b所示的发散磁场位形[18],ECR等离子体的带电粒子会向磁场B减小的方向加速运动,ECR等离子体向下游的运输可以提高垂直放置于等离子体束流的薄膜生长速率[19]。

图1 ECR-MPCVD装置及磁场分布

首先使用浓硝酸与浓硫酸(体积比3∶1)的混合加热溶液对单晶金刚石进行预处理,目的是清洗金刚石表面由于机械抛光残留的金属杂质;再使用丙酮和乙醇对单晶衬底进行交替清洗,直至单晶表面洁净无明显杂质。将预处理后的单晶金刚石放在位于ECR共振面下方115 mm的位置。微波功率为1 kW,处理时间为5 h,H2流量为100 cm3/min(标况),CH4浓度在0.5%~5%范围内调节,工作气压在0.01~30 Pa之间调节。处理过程中,使用Ω型红外辐射加热器对单晶金刚石进行辅助加热,衬底温度维持在850 ℃。

利用Ocean Optic公司的Maya2000光谱仪对基片台附近的ECR等离子发射光谱进行检测,4个观测窗口OB1-OB4的位置见图1,光谱仪的最佳光学分辨率为0.035 nm,波长测量范围为200~1 100 nm;用扫描电子显微镜(SEM)对样品的表面形貌进行表征。

2 结果与讨论

2.1 等离子体发射光谱分析

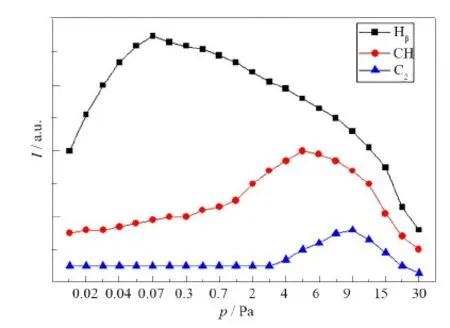

图2是CH4浓度为5%条件下,在OB1窗口测得样品台附近的Hβ(486.10 nm),CH(430.85 nm)和C2(516.08 nm)谱线强度随工作气压升高的变化图。从图2可以看出:随着工作气压升高,Hβ、CH、C2基团强度先后呈现出先增长后下降趋势;Hβ、CH、C2谱线强度最大值分别出现在0.07 Pa,5 Pa和9 Pa附近;在气压超过10 Pa后,3种谱线强度均出现大幅度的衰减。这是由于气压进一步增大后,微波功率不变时,反应腔内的粒子数增大,导致电子与中性粒子频繁地碰撞,降低了平均电子温度,从而降低了中性气体分子的离解率[20]。

图2 3种基团谱线相对强度随工作气压增大的变化

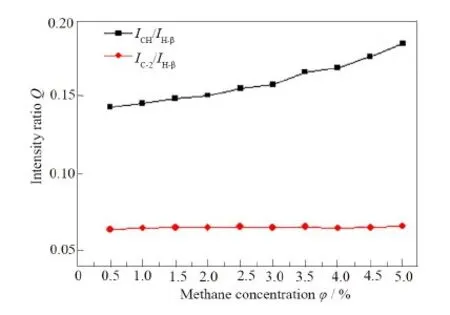

图3为0.07 Pa气压条件下,CH、C2与Hβ相对强度的比值随CH4浓度升高的变化。从图3可以看出:在最有利于Hβ基团产生的气压(0.07 Pa)下,随着CH4浓度的升高,CH与Hβ基团强度比值呈缓慢的指数增长,而C2与Hβ基团强度比值几乎不变。由于Hβ基团谱线强度受CH4浓度影响较小,说明低气压条件下,CH4对等离子体的影响主要是通过CH基团浓度的变化起作用。

图3 0.07 Pa时 ICH/IH-β和 IC-2/IH-β随着CH4升高的变化

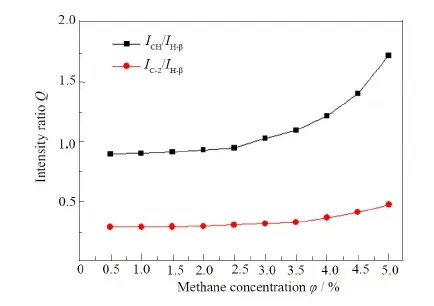

图4为5 Pa气压条件下,CH、C2与Hβ相对强度的比值随CH4浓度升高的变化。从图4可以看出:在最有利于CH基团产生的气压(5 Pa)下,随着CH4浓度的升高,CH、C2基团与Hβ基团强度比值均呈指数上升,但CH基团强度上升更快。说明提高工作气压有利于含碳前驱物[21-23]的生成。

图4 在5 Pa下, ICH/IH-β和 IC-2/IH-β随着CH4升高的变化

2.2 单晶金刚石表面的纳米修饰

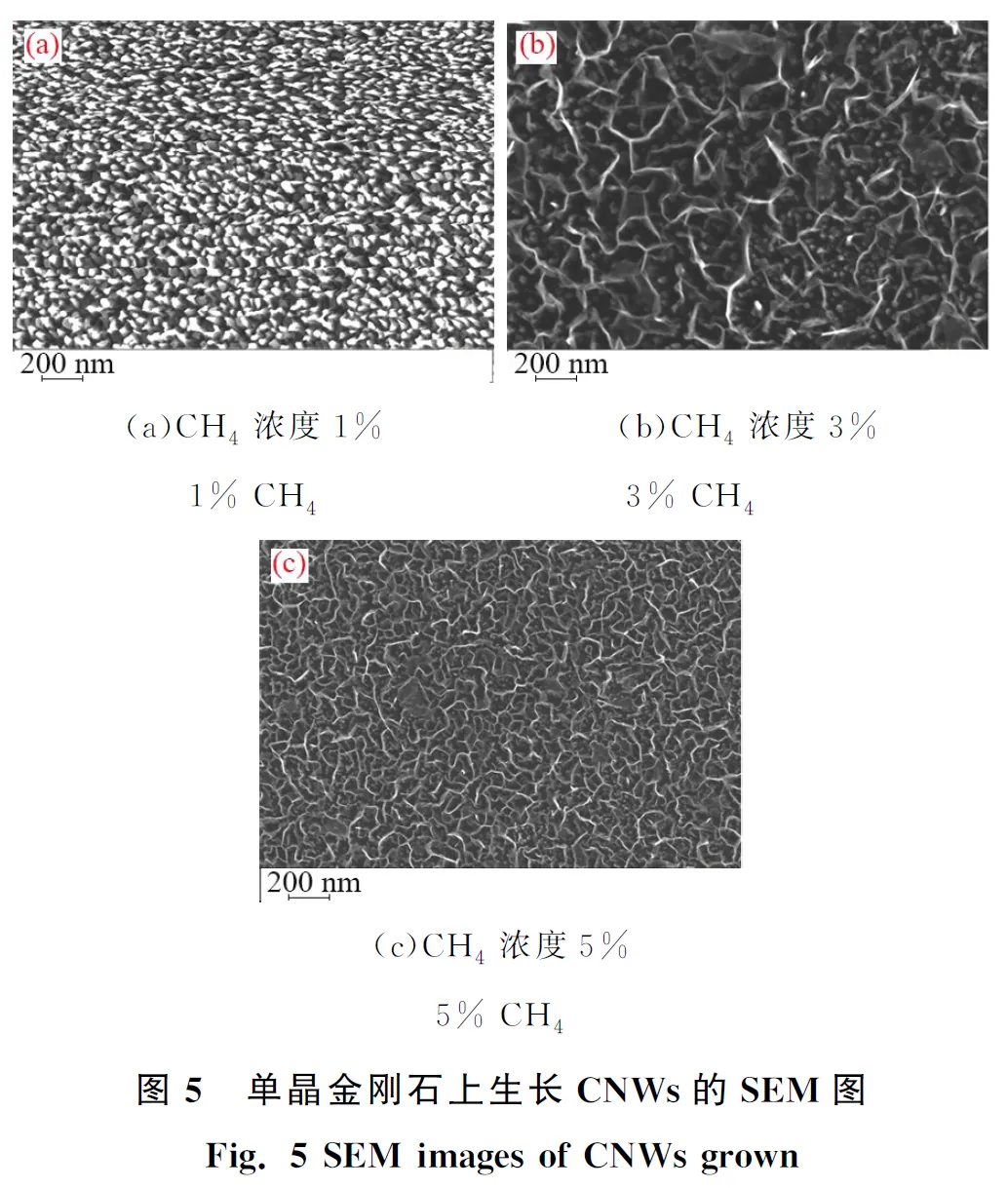

光谱分析表明工作气压对含碳前驱物的生成有重要影响,我们选择在0.07 Pa和5 Pa等2种具有代表性的气压条件下,分别对单晶金刚石样品表面进行CNWs的修饰。图5是微波功率为1 kW,气压为0.07 Pa时,在不同CH4浓度下处理5 h所得样品的SEM图像。从图5a中可以看出:当甲烷浓度较低(1%)时,单晶衬底表面只出现了明显的柱状垂直刻蚀形貌,且刻蚀坑密集。这是由于CH4浓度较低时,含碳前驱物的浓度低,H原子对含碳前驱物刻蚀速率远大于其生长速率,CNWs无法在单晶衬底上有效沉积,甚至连单晶衬底也被严重刻蚀。CH4浓度升高至3%时(图5b),在单晶金刚石表面出现刻蚀与CNWs生长并存的现象,但CNWs密度较低,垂直单晶表面取向明显。这是由于低气压下,ECR等离子体中的带电粒子平均自由程大,发散场下,ECR等离子体在磁喷嘴[24]中扩张,活性带电粒子向下游区域垂直运输性强,使得H原子对生长CNWs所需的含碳前驱物和单晶衬底均有较强的垂直刻蚀作用。进一步提高CH4浓度至5%时(图5c),沉积的CNWs密度快速增大,孔隙变小,CNWs取向仍然垂直于单晶金刚石表面。

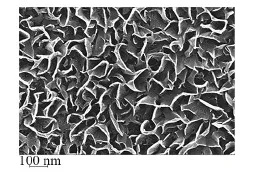

光谱分析表明:提高气压,有利于等离子体中含碳前驱物的产生。当工作气压提高到5 Pa、CH4浓度提高至1%时,金刚石表面即出现刻蚀与CNWs生长并存的现象,CNWs生长的临界CH4浓度降低。随着CH4浓度升高,CNWs密度明显增大且取向不再垂直于金刚石表面。图6为CH4浓度进一步升高至5%时金刚石表面的形貌。图6中CNWs密度快速增大,彼此连接呈菜花状形貌,CNWs的厚度也有所增加。以上结果表明,不同气压条件下,CH4浓度直接影响等离子体中含碳前驱物与H原子浓度的相对大小,对CNWs的生长密度控制是非常关键的。

图6 5% CH4浓度下,单晶金刚石上生长CNWs的SEM

3 结论

利用ECR-MPCVD法,在CH4/H2体系下,研究气压和CH4浓度对单晶金刚石表面CNWs生长修饰的影响。

(1)在高气压条件下,CNWs取向性差,而低气压条件下CNWs垂直取向明显,单晶金刚石衬底表面存在明显的垂直刻蚀现象。同时,碳纳米墙生长的临界CH4浓度也与工作气压有关。

(2)低气压条件下临界CH4浓度高,工作气压为0.07 Pa时,临界CH4浓度为3%;工作气压升至5 Pa时,临界CH4浓度为1%,碳纳米墙密度随CH4浓度升高而增加。因此,合理地改变工作气压和CH4浓度可对CNWs修饰生长进行有效控制。