不同结合剂原料放电等离子烧结制备TiC/Ti3SiC2复合结合剂金刚石复合材料*

2020-03-13张玲杰张旺玺梁宝岩

张玲杰, 张旺玺, 梁宝岩

(1.中原工学院 材料与化工学院, 郑州 450007)(2.河南省金刚石工具技术国际联合实验室,郑州 450007)

作为当下飞速发展的一类超硬材料,陶瓷结合剂/金刚石复合材料[1]具有强度高、高温稳定性优异以及良好的切削磨削性等优点。然而传统陶瓷结合剂所用的氧化物大多会在较低温度发生熔化,质脆且冲击强度低,阻碍了金刚石磨具的广泛应用。

为提高陶瓷金刚石磨具的性能,研制新型的高性能陶瓷结合剂材料势在必行。三元层状Ti3SiC2化合物是一种同时具有金属材料和无机陶瓷材料优良特性的新型陶瓷材料[1-2]。一方面,它拥有优异的电传导性和热传导性,抗热冲击性能好,较高温度下有良好的塑性行为;另一方面,它不易与氧气发生反应,高温不熔。此外,Ti3SiC2结合剂兼具较高的断裂韧性和良好的可加工性。因此,在很多领域均有潜在应用[3],科研工作者对该材料的合成进行了一些研究[4-7]。相比氧化物陶瓷结合剂,与金刚石磨具复合的Ti3SiC2新型陶瓷结合剂易于加工,且对热冲击不敏感,具有较高的耐火度和强度等特性,使陶瓷结合剂金刚石复合材料的使用性能得以改善。

近年来,科研工作者对Ti3SiC2-金刚石复合材料的合成做了很多研究。JAWORSKA等[8-9]以高压烧结技术制得Ti3SiC2/多晶金刚石复合材料,且Ti3SiC2与金刚石的结合相硬度较高,同时具有优异的抗磨损性能。李正阳等[10]采用钛粉、硅粉以及金刚石粉等原料,在惰性气体氛气下无压烧结合成了Ti3SiC2-金刚石复合材料。

本研究以Ti/Si/2TiC和Ti3SiC2单相粉体为不同的结合剂原料,与金刚石粉体均匀混合,采用放电等离子体烧结(spark plasma sintering,SPS)方法来合成TiC/Ti3SiC2-金刚石复合材料,着重探讨不同原料对样品的微观形貌、物相构成以及磨削性能的影响。

1 试验

1.1 复合材料合成

原材料有Ti粉(83 μm)、Si粉(53 μm)、TiC粉(2 μm)、Ti3SiC2粉(10 μm)和粒度为120/140金刚石颗粒。结合剂的粉体分别采用Ti/Si/2TiC和单相Ti3SiC2粉,并分别添加体积分数为10%的金刚石。将不同原料配比的样品倒入球磨机,充分混合5 h。将混料完毕的样品填入φ30 mm的石墨模具内部压实,然后将模具置于放电等离子体烧结炉腔内部进行烧结。在真空环境下,设定压力为30 MPa,将温度升至1 500 ℃然后分别保温1和5 min,最终制得TiC/Ti3SiC2-金刚石复合材料样品。

1.2 分析与测量

采用X射线多晶衍射分析仪对制备的Ti3SiC2陶瓷结合剂/金刚石复合材料的物相组成进行分析。场发射扫描电子显微镜能谱联动分析仪表征新鲜试样断口的显微形貌。磨耗比测定仪用于表征复合材料的磨削性能。

2 结果与讨论

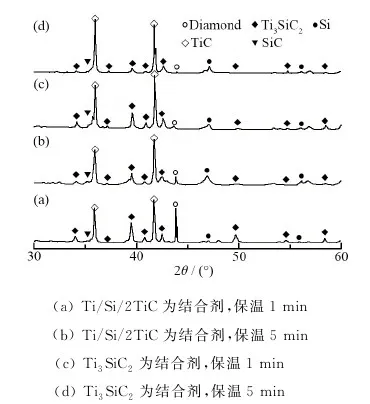

图1是不同结合剂以及保温时间的Ti3SiC2-金刚石复合材料的XRD图。如图1a所示,当保温时间为1 min时,得到的试样主相为TiC和Ti3SiC2,这一结果表明:经过放电等离子烧结处理,生成了大量的Ti3SiC2和少量的SiC,且遗留有少量TiC和Si。延长保温时间至5 min(图1b),Ti3SiC2衍射峰强度较弱,同时Si变强,这表明生成的Ti3SiC2分解。从图1c、图1d可见:采用单相Ti3SiC2为结合剂的情况同以Ti/Si/2TiC为结合剂时得到的试样的物相变化类似。

此外,从图1可以清晰地观察到各试样中的金刚石衍射峰,其强度从图1a~图1d显著下降,至图1d时几乎观察不到金刚石的衍射峰了。这表明在后3个试样中金刚石发生了不同程度的损耗。

图1 SPS烧结制备的复合材料(含10%金刚石)XRD

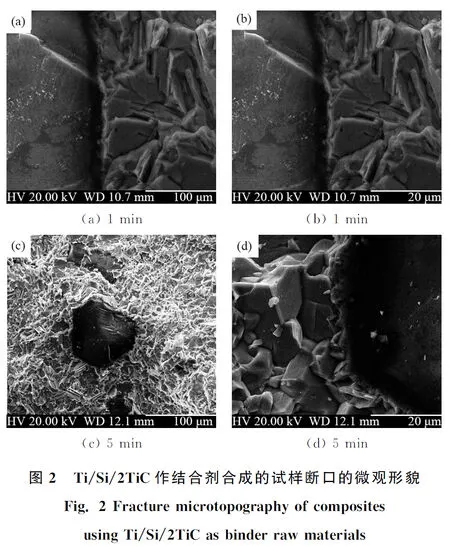

图2为Ti/Si/2TiC粉体为结合剂原料时,在1 500 ℃保温1 min和5 min制备的试样的SEM图。从图2a可看到试样的组织比较致密,基体由大量板条状Ti3SiC2晶粒组成,Ti3SiC2基体与金刚石的结合致密。从图2b可观察到金刚石与周围的Ti3SiC2基体间存在一层薄薄的过渡层,二者间没有孔隙。从图2c可观察到:尽管试样很致密,但基体存在较多的颗粒状的TiC颗粒。对金刚石界面区域放大后可观察到金刚石表面变得凹凸不平(图2d),与金刚石接触处均为TiC颗粒,TiC颗粒的尺寸较大,达20 μm左右。

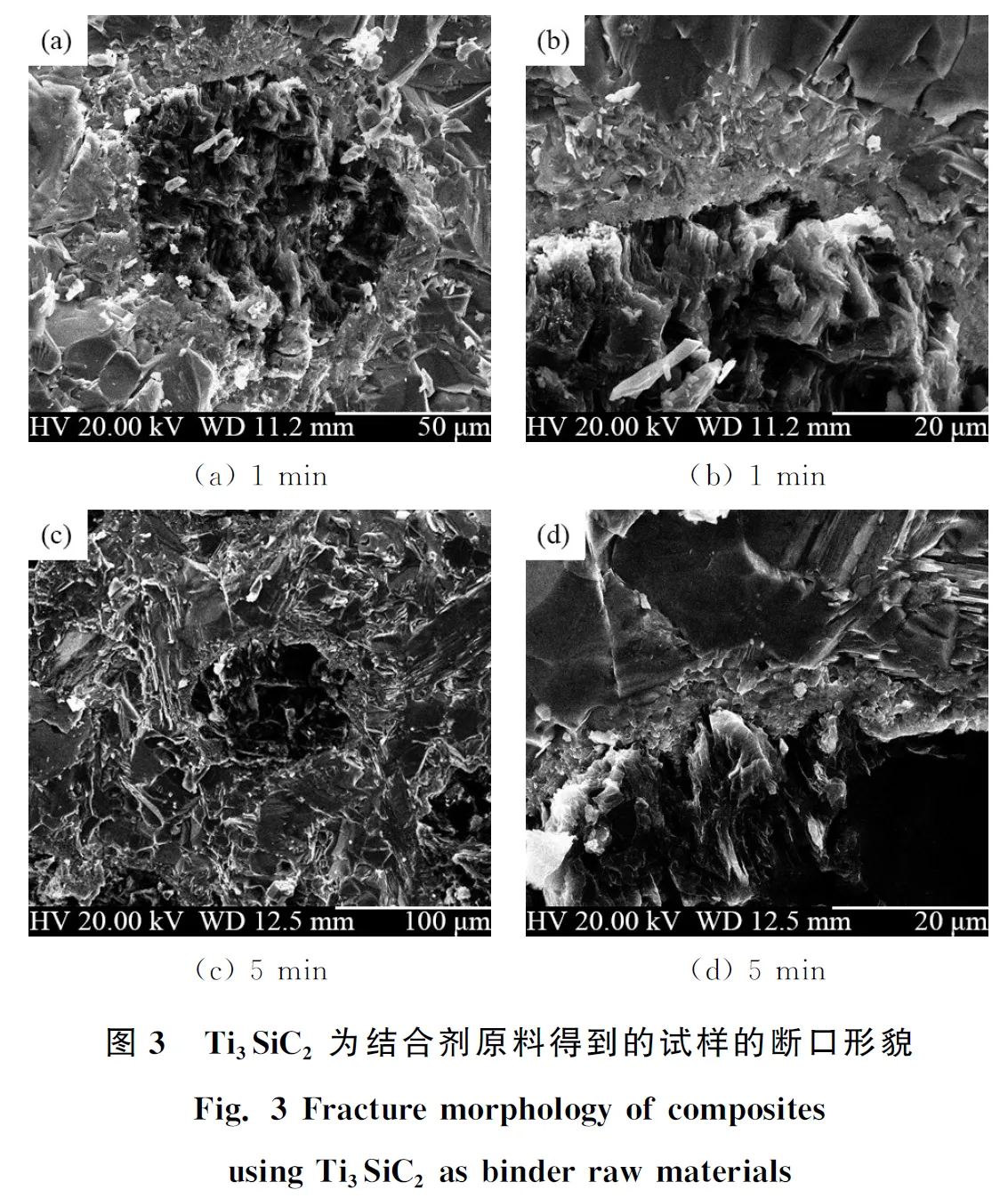

图3为Ti3SiC2粉体为结合剂原料时,在1 500 ℃保温1 min和5 min制备的试样的SEM图。这2个试样的微观形貌基本相同。试样的基体均为TiC颗粒加以板条为主的Ti3SiC2基体(图3a、图3c),且TiC颗粒生长的较粗大。同时,金刚石的腐蚀程度较严重,与基体间形成了大约15 μm厚的过渡层。

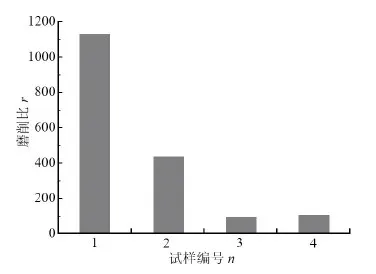

图4为不同复合材料的磨削性能。从图4可以观察到:采用Ti/Si/2TiC为结合剂原料制备的试样的磨削性能远高于采用单相Ti3SiC2为结合剂的。以Ti/Si/2TiC为结合剂原料的试样1(保温1 min)磨耗比高达1 128,而同等条件下保温5 min合成的试样2的磨耗比仅为435。单相Ti3SiC2为结合剂的2个试样(3和4)的磨耗比值约为100左右。

通过以上研究可知,采用不同的结合剂原料,制备的Ti3SiC2-金刚石的物相组成、微观形貌与磨削性能差别很大。对此,我们进行了如下深入的探讨。

图4 不同温度下复合材料的磨削性能

(1)当采用Ti/Si/2TiC为结合剂原料时,保温较短时,通过SPS快速反应烧结,可以制备较高Ti3SiC2含量的基体组织,同时可实现快速烧结致密化。因此该试样组织致密,金刚石与基体结合良好,二者间形成适宜的过渡层。这些微观结构因素都确保了该试样具有最优的磨削性能。

当保温时间延长至5 min时,形成的Ti3SiC2发生分解,生成非化学计量比的TiCx与Si等。因此该试样的基体由Ti3SiC2为主相转变成TiC为主相的产物。另一方面,金刚石表面的C原子与TiCx与Si等发生化学反应,导致形成图2d那样的金刚石表面凹凸不平的状态。由于金刚石含量较少,相应地参与反应的金刚石表面C元素含量更少,所以形成的SiC含量非常少。而生成的TiC相衍射峰与已有的TiC峰重合,很难区分出来。尽管金刚石和基体界面结合仍比较好,但由于金刚石表面的C元素被反应消耗掉一部分,还是使金刚石的质量有所损失。而金刚石的损失会直接劣化材料的磨削性能,从而导致该试样的磨削性能显著下降。

(2)当采用Ti3SiC2为结合剂原料时,Ti3SiC2基体在高温下发生严重的分解。实际上Ti3SiC2的分解在升温过程中就应该已经发生了,分解生成的TiCx与Si,又不断地与金刚石反应。因此在1 500 ℃保温1 min,我们就可以观察到金刚石碎裂,石墨化严重。金刚石石墨化后,更容易与基体相反应,从而在表面形成较厚的过渡层(图3a)。此过渡层起到了阻碍金刚石与基体间元素扩散的作用,保护了金刚石。因此继续延长保温时间至5 min,试样的微观形貌与保温1 min时差别不大。由于金刚石的腐蚀程度较为严重,因此金刚石复合材料的磨削性能大幅度下降,3和4试样的磨削性能不足1试样的十分之一。

由于保温1 min时基体分解形成了较多量的Si,这些Si会劣化材料的磨削性能。而保温5 min时,Si与金刚石反应生成少量SiC,其耐磨性远高于Si,因此保温5 min的试样的磨削性能会略高于保温1 min的试样的。

3 结论

通过放电等离子烧结可制备TiC/Ti3SiC2-金刚石复合材料,我们发现改变原料体系使得基体相组成、微观形貌以及磨削性发生了显著变化,结论如下:

(1)采用Ti/Si/2TiC为结合剂原料时,保温1 min会形成Ti3SiC2,Ti3SiC2基体与金刚石结合良好,二者之间没有孔隙;当保温5 min时,Ti3SiC2发生分解,基体主相转变为TiC,金刚石表面被侵蚀,形成凹凸不平的表面。

(2)采用Ti3SiC2为结合剂原料时,Ti3SiC2基体发生严重的分解,生成TiC和Si。金刚石与基体间存在一个过渡层,厚度约15 μm。保温1 min和5 min得到的试样的显微形貌相差不大,金刚石均严重腐蚀。

(3)以Ti/Si/2TiC为结合剂原料的试样1(保温1 min)磨耗比高达1 128,而同等条件下保温5 min合成的试样2的磨耗比仅为435,前者约为后者的2.6倍。单相Ti3SiC2为结合剂的2个试样的磨耗比值基本相同约为100左右。