基于旋转超声振动的氧化锆陶瓷小孔磨削加工质量研究*

2020-03-13王宗伟

王宗伟,丛 岩

(1.包头铁道职业技术学院 机械工程系,内蒙古 包头 014030)(2.空军航空大学,长春 130000)

随着高精尖领域的不断发展,工程陶瓷因其具有高强度、高硬度、高耐磨性成为未来加工制造领域重点研究方向[1-3],但是高脆性、高硬度及低断裂韧性特点也极大限制了材料的可加工性,尤其对工程陶瓷的微细加工更成为陶瓷材料应用推广的瓶颈[4]。孔加工是工程陶瓷材料微细加工的重点,约占加工总量的40%[5]。目前,陶瓷材料小孔加工的方法主要以普通钻削工艺为主,由于普通的钻孔方式具有加工难度大、对机体损伤大以及表面质量较差等缺点,难以满足精密和超精密加工需要。

利用超声振动辅助加工可以降低加工过程中的载荷,延长刀具耐用度,提高加工效率及表面质量,是目前制造领域研究的重点[6-9]。而对于陶瓷材料的切削力研究,是超声加工的主要研究方向,切削力降低会使加工过程中工艺系统的变形减小,进而提高其加工精度,同时通过降低材料变形程度和裂纹尺度来提高加工表面/亚表面质量[10]。

但就目前超声振动磨削加工来说,研究内容主要集中在平面磨削加工方面,对内孔表面质量的研究相对较少。基于此,将超声振动与传统钻削相结合,采用固结金刚石磨粒以磨代钻的复合加工方式,对氧化锆陶瓷进行小孔磨削加工,并对加工后小孔的内壁进行形貌分析和粗糙度检测,探究工艺参数对小孔表面粗糙度的影响规律,为超声振动辅助磨削内孔加工提供依据。

1 基于旋转超声辅助的磨削加工方法

1.1 加工原理

旋转超声复合加工被认为是加工脆硬性材料比较先进的方式,通过将普通的磨削去除和超声振动加工结合在一起,兼具了两者的加工优点,在其他参数相同的情况下,超声旋转加工速度是传统超声波加工的10倍左右[11]。加工过程中,刀具轴线与工件平面保持垂直,通过工件做进给运动,由刀具周围的磨粒不断地旋转,对工件进行磨削切除;在主轴方向上,通过附加超声振动,带动刀具顶端的金刚石磨粒对工件进行冲击,来完成一系列的压入动作,旋转超声辅助加工原理如图1所示[12]。

图1 旋转超声辅助加工原理

1.2 加工轨迹分析

与普通材料相比,陶瓷材料的脆硬特性等,使其具有不同的机械性能。以用旋转超声辅助方式对氧化锆陶瓷进行小孔磨削加工为例,从单颗磨粒作用于材料进行分析,加工过程中磨削力的大小和材料去除率有着紧密的联系。螺旋进给旋转超声磨削加工中单颗磨粒的运动轨迹主要由4种运动方式合成,分别是刀具围绕加工孔中心做圆周运动、磨粒围绕主轴做回转运动、沿轴向的直线进给运动以及沿轴向的正弦超声振动[13]:

(1)刀具围绕加工孔中心做圆周运动的轨迹为:

(1)

式中:r1为刀具中心到加工孔中心的距离,mm;n1为刀具绕加工孔中心的转速,r/min;θ1为刀具初始相位,rad;t为加工时间,s。

(2)磨粒围绕主轴做回转运动的轨迹为:

(2)

式中:r2为磨粒质心到刀具中心的距离,mm;n2为机床主轴转速,r/min;θ2为磨粒初始相位,rad。

(3)直线进给运动的轨迹为:

zf(t)=vf(t)

(3)

式中:vf为轴向进给速度,mm/min。

(4)轴向正弦超声振动的轨迹为:

zv(t)=Asin(2πft)

(4)

式中:A为刀具超声振动的最大振幅,mm;f为超声振动的频率,Hz。

联立式(1)~式(4),得出单颗磨粒在超声振动辅助小孔磨削加工过程中的运动轨迹方程为:

(5)

通过Matlab绘制旋转超声辅助磨削加工磨粒运动轨迹和普通磨削磨粒运动轨迹,如图2所示。

与普通磨削加工方式相比,磨粒在超声振动辅助下增加了对工件的划擦和锤击等运动,降低了材料去除过程中的作用力,其运动轨迹为三维正弦曲线。由于磨粒的轴向进给为合成运动,并且在单位振动周期内超声运动位移远远大于直线进给位移,从而使切削时材料同磨粒之间不能保持持续接触,仅当其运动到波谷附近才形成接触,当位置上升到某一临界范围后两者就会分离,而在临界范围内的运动就属于有效切削过程。

2 试验设计

2.1 试验条件

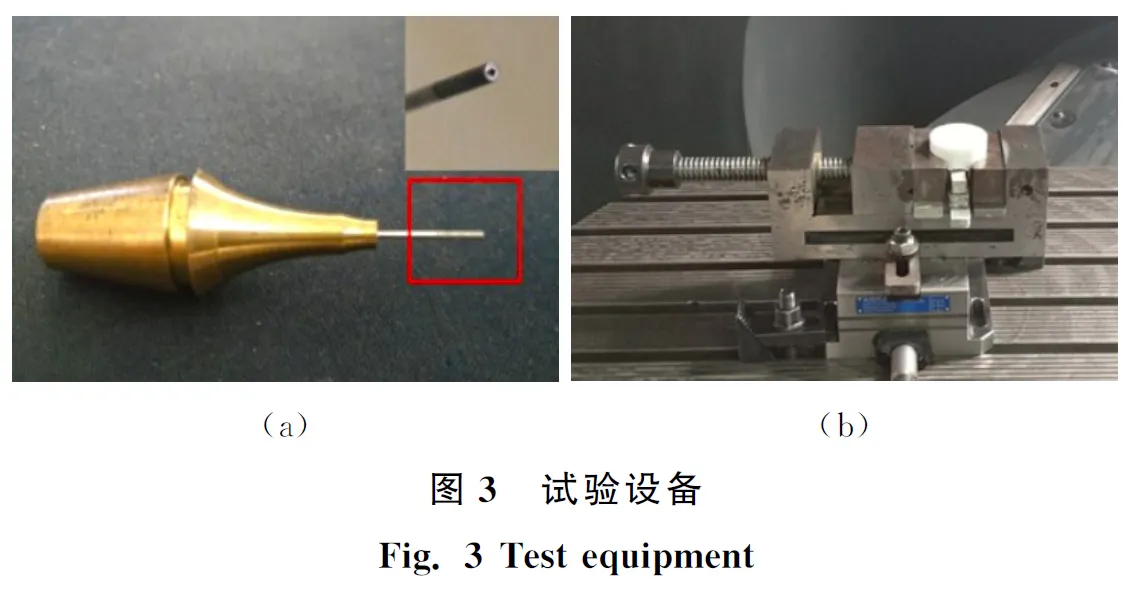

试验在德国DMG公司生产的DMG Ultrasonic70-5型超声振动精密加工中心上进行,机床超声振动方向是沿主轴轴向的一维往复式振动,通过数控进给主轴与超声振动系统相结合的方式,实现对工件的超声加工。机床的最大额定转速为18 000 r/min,超声振动发生器最大输出功率为300 W,附加频率范围是18~30 kHz。试验采用直径为1.0 mm的镍基电镀金刚石刀具,可加工长度为10 mm,金刚石电镀层长度为5 mm,磨粒直径为63 μm。陶瓷孔径为1.2 mm,孔深为8 mm,进行连续进给一次成型磨削加工。试验结束后使用SJ-210粗糙度仪进行粗糙度检测,试验设备如图3所示。

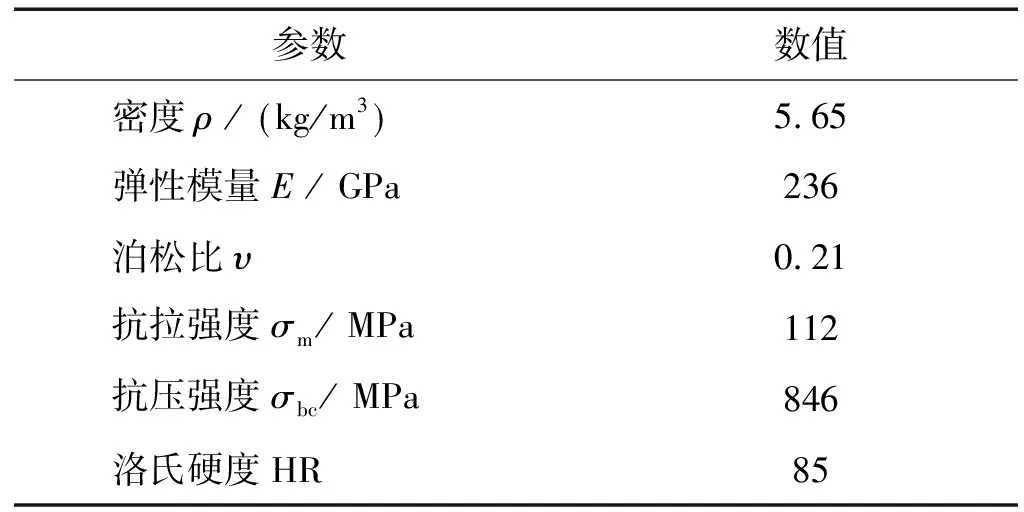

磨削使用的工件材料为氧化锆陶瓷,工件尺寸为45 mm×16 mm,其基本力学性能见表1所示。

2.2 试验过程

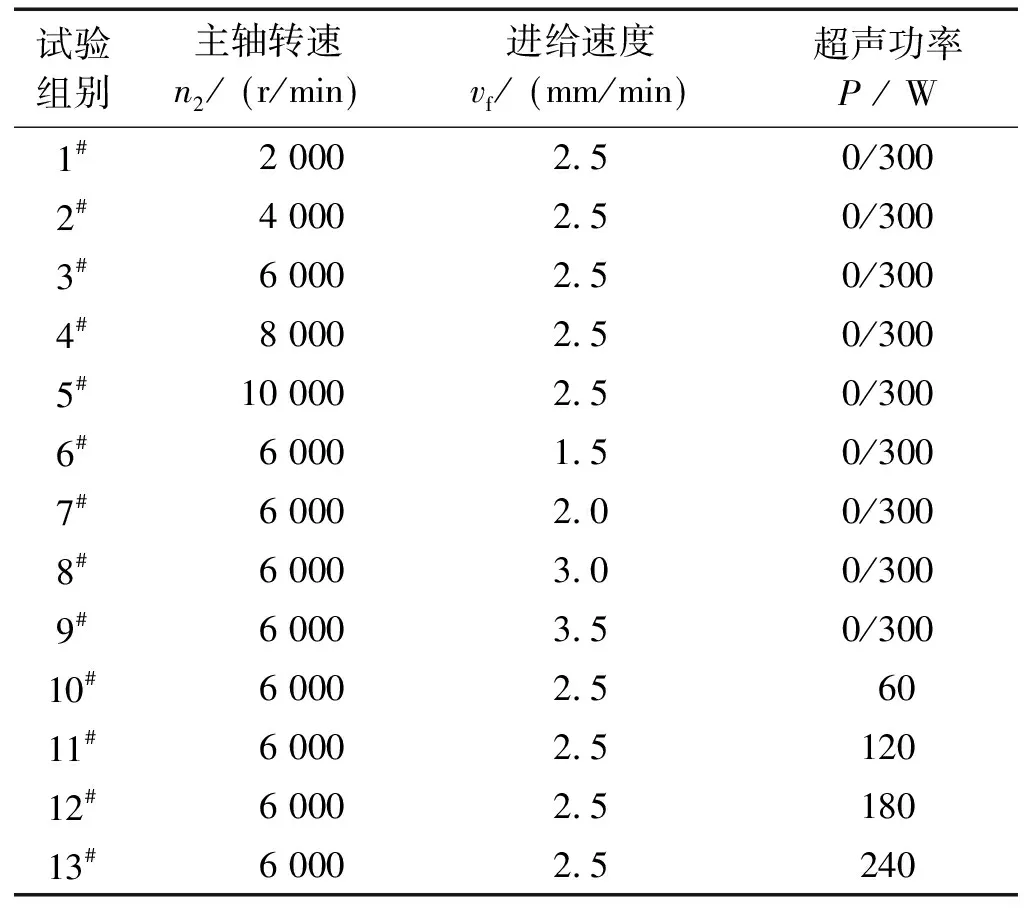

试验前对加工工件进行精磨并抛光处理,减少工件表层的微裂纹和组织缺陷。试验时使用巴索高性能全合成切削液对加工区域进行降温、润滑和排屑,待系统稳定后再通过测力仪平衡切削液的冲击力来减少测力误差。采用单因素试验方式,对主轴转速、进给速度、超声功率分别进行单因素试验,设计超声振动频率为30 kHz,主轴转速范围为2 000~10 000 r/min,各加工参数和试验组别如表2所示。

表1 氧化锆陶瓷主要力学性能参数

表2 单因素加工试验

3 试验结果与分析

3.1 表面形貌分析

探索加工后小孔内表面微观形貌的变化规律,研究超声振动对材料去除后的表面微观形貌的影响和不同工艺参数条件下加工出的表面微观形貌,对实现氧化锆陶瓷材料超声振动磨削高质量、高效率和低损伤精密加工具有重要意义。

磨削试验结束后,使用低速切割机对加工后的氧化锆陶瓷材料进行切割,切开后再放入无水乙醇溶液中使用超声清洗机对工件进行清洗,得到氧化锆陶瓷切片,如图4所示。

图4 氧化锆陶瓷切片

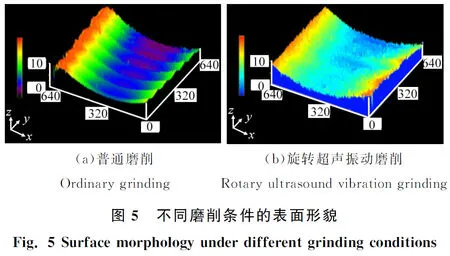

使用激光共聚焦显微镜对切开后的内孔表面进行观测,以了解不同磨削条件下切片的表面形貌,如图5所示。

图5a表明:普通磨削加工后的内孔表面可明显看到螺旋形磨削痕迹,这将对加工后的表面粗糙度产生直接影响。图5b表明:在旋转超声振动的辅助作用下,螺旋沟槽之间的隆起部分被有效去除,这表明在进行内孔加工过程中,随着刀具的轴向进给运动,超声振动对内孔螺旋隆起部分进行冲击和划擦,显著地改善了加工质量。

3.2 加工参数对粗糙度的影响

试验结束后使用粗糙度仪对小孔表面进行检测,分析不同主轴转速、进给速度及超声功率对加工后表面粗糙度的影响规律。

(1)主轴转速影响分析

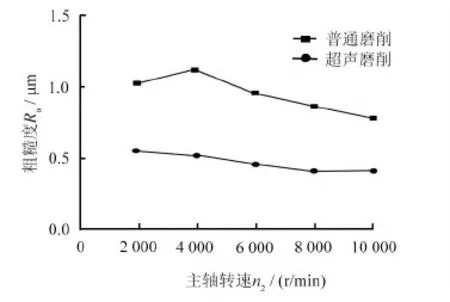

按表2中不同主轴转速(1#~5#)下进行普通磨削和旋转超声磨削,分析主轴转速对小孔表面粗糙度的影响规律,表面粗糙度随主轴转速变化趋势如图6所示。

从图6中可以看出:随着主轴转速的提高,小孔表面粗糙度整体上呈现逐渐降低的趋势。这是由于主轴转速提高之后磨粒切削过程也相对加快,单位时间内对加工区域作用的磨粒增多,降低了加工区域单颗磨粒的实际切削力,提升了加工效率以及加工质量。当主轴转速超过6 000 r/min后,出现表面粗糙度下降趋势放缓的现象。这是由于主轴转速增大后,磨粒与加工区域摩擦增多造成孔内热量积累,使加工后的内孔承受一定热应力,进而使得粗糙度下降放缓。当主轴转速达到10 000 r/min时,普通磨削和超声振动磨削后的表面粗糙度分别下降到0.79 μm和0.41 μm。

图6 表面粗糙度随主轴转速变化趋势

(2)进给速度影响分析

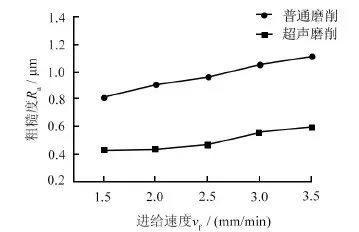

按表2中不同进给速度(3#,6#~9#)下进行普通磨削和旋转超声磨削,分析进给速度对小孔表面粗糙度的影响规律,表面粗糙度随进给速度变化趋势如图7所示。

图7 表面粗糙度随进给速度变化趋势

从图7可见:随着进给速度增大,表面粗糙缓慢增大;当进给速度达到3.5 mm/min时,普通磨削和超声振动磨削后的表面粗糙度分别增大到1.10 μm和0.52 μm。这是由于进给速度增大使磨粒在相同加工区域内切削次数降低,导致相邻磨粒构成的轨迹拉长,相互干涉变少,磨削厚度会随之提升,增大了加工中单颗磨粒受到的作用力以及单颗磨粒的材料去除量,造成粗糙度升高。

(3)超声功率影响分析

采用不同超声功率(3#,10#~13#)对小孔进行旋转超声磨削,分析超声功率对粗糙度的影响规律,表面粗糙度随超声功率变化趋势如图8所示。

从图8可以看出:对氧化锆陶瓷材料进行旋转超声辅助磨削加工时,随着超声功率增大,工件表面粗糙度出现波动下降。这是由于在附加超声振动后,磨粒在加工区域对材料进行高频往复式的冲击作用,增加了单位面积内压入材料的磨粒数量;此外超声振动增大了氧化锆陶瓷塑脆性去除的临界切削深度,使得在同样的加工参数下,表面粗糙度可以有效降低。当超声功率达到100%时,加工后的表面粗糙度平均下降了52%。

图8 超声功率对表面粗糙度的影响

4 结论

将旋转超声振动与传统钻削相结合,提出一种基于旋转超声振动辅助的磨削加工工艺。采用固结金刚石磨粒以磨代钻的复合加工方式,对氧化锆陶瓷进行小孔磨削加工研究。得出以下结论:

(1)建立了超声振动作用下磨粒的运动轨迹模型,并将普通磨削与超声磨削加工中磨粒的运动轨迹进行对比。结果表明,超声磨削加工中磨粒的运动轨迹为三维正弦曲线,可有效提高对材料的切削作用。

(2)随着主轴转速、超声功率的增大,小孔表面粗糙度整体上呈现逐渐降低的趋势;随着进给速度的增大,表面粗糙度整体呈现上升趋势。旋转超声振动对加工时产生的螺旋纹理具有很好的去除效果,在超声功率为100%时,加工后的表面平均粗糙度下降了52%,小孔磨削加工质量得到较大改善。