盾构法隧道管片环缝面不平整对结构受力影响研究

2020-03-13肖明清薛光桥

肖明清, 张 忆, 薛光桥

(1. 中铁第四勘察设计院集团有限公司, 湖北 武汉 430063;2. 水下隧道技术国家地方联合工程研究中心, 湖北 武汉 430063)

0 引言

钢筋混凝土管片是盾构法隧道最常用的结构件。随着盾构法在我国隧道工程中的大量应用,出现管片开裂与渗漏水的案例在逐步增多,其中环缝面不平整是造成开裂的主要原因之一[1]。我国现有设计规范将管片拼装形成的整体结构受力计算分为横向与纵向2部分[2-3],其中纵向计算不考虑管片环缝面不平整对结构受力的影响,也不要求对单块管片同时承受横向弯矩与纵向弯矩进行计算。由于盾构法隧道结构的复杂性及受施工荷载影响大,一些专家学者从不同角度探讨了施工荷载对内力的影响。梁禹等[4]通过对长沙湘江隧道管片由施工期至运营期的长期跟踪监测,发现二次注浆产生的注浆压力及浆液浮力使得管片内力增幅明显;梁霄等[5]通过对扬州瘦西湖盾构管片结构内力现场试验研究,发现衬砌结构内力由施工期至运营期总体随时间呈先减低后趋于平稳的规律;许鸣蝉等[6]对虹梅南路越江隧道管片损伤情况进行统计分析,发现管片裂缝主要出现在邻接块,提出封顶块的拼装精度对结构内力有较大影响;王士民等[7]通过封顶块的不同拼装点位模型试验研究,发现随封顶块位置改变,管片成环后的刚度不同,管片产生裂缝的位置也不同;肖明清[8]分析了管片封顶块点位及封顶块拼装间隙等对管片受力影响,得出盾尾较长时管片产生的附加应力较小,同时还研究了环缝面不平整对拼装阶段管片开裂的影响,发现管片的主拉应力与错位量近似成线性关系,提出了管片制作与拼装精度的意义;姜敦灿[9]发现管片腰部出现裂缝与环缝面不平整度有关,并提出了采用加厚柔性传力衬垫方式的预防措施。环缝面不平整引起的病害引起了诸多学者的关注,但此前的分析研究中未考虑环缝不平整对运营阶段的影响,也没有提出环缝面不平整的设计标准。

上述既有规范与研究成果均未将环缝面不平整作为管片结构设计必须考虑的因素。管片为预制构件,尺寸误差不可避免,为减少尺寸误差对结构受力与防水的不利影响,GB 50446—2017《盾构法隧道施工及验收规范》[10]提出了管片制作精度要求。而管片制作尺寸误差的累积,使得拼装成环后的环缝面不平整问题必然存在,在管片设计时应予以考虑。本文针对应用较为广泛的错缝拼装管片,对不同传力方式情况下,环缝面不平整对管片结构内力及开裂的影响进行研究,进而提出考虑环缝面不平整的管片结构设计方法。

1 管片环缝面传力方式与最不利荷载

1.1 管片环缝面传力方式

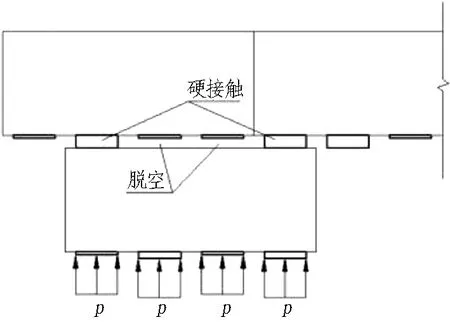

传力方式1: 在环缝面迎千斤顶侧设置局部凸台、背千斤顶侧为平面,盾构推力较大时,为减小管片与千斤顶接触区域的应力集中,设置传力凸台,利用凸台进行纵向传力。凸台的数量及分布主要由盾构千斤顶设置决定。管片凸台主要作用为传力,有别于凸榫的抗剪作用。凸台设置数量封顶块一般为1~2个,标准块和邻接块一般为2~4个,如图1(a)所示。由于凸台面数量多,难以做到绝对位于同一个平面,因而凸台部位混凝土之间的接触状态可能为“硬接触”,也可能为“脱空”。

传力方式2: 环缝面两侧均为平面,在背千斤顶侧的环缝面设置橡胶垫片,利用该垫片进行纵向传力。垫片边缘距离管片纵缝转角为5~10 cm,厚度一般为管片环宽尺寸最大允许误差的3~4倍,如图1(b)所示。由于环缝面的不平整,环缝面两侧混凝土的接触状态为“软接触”或“局部脱空”。

(a) 传力方式1

(b) 传力方式2

Fig. 1 Commonly-used load transfer methods for segment concrete with annular joint surface

1.2 管片环缝面接触的最不利状态与荷载

1.2.1 传力方式1的最不利状态与荷载

对于传力方式1,千斤顶组数一般与凸台数相同。为简化计算,本文假设每组千斤顶的个数相同,假设同一块管片范围内各组千斤顶的推力相同(每组千斤顶的推力为p),则在错缝拼装时,标准块和邻接块采用不同凸台个数时的最不利状态与荷载如下。最不利状态与荷载的定义为: 管片不平整接触情况下,纵向荷载通过管片传递,在局部产生较大的荷载累积,该累积荷载达到最大的同时又正好作用于处于悬臂状态的管片一端。

1.2.1.1 每块管片的凸台数为4

当凸台数为4时,在拼装阶段,凸台部位混凝土之间可能有图2(a)、(b)、(c)所示的多种“硬接触”状况,但不管何种状况,管片纵向最不利荷载均为p;管片拼装成环进入盾尾区及脱出盾尾后,出现最不利纵向荷载的管片所对应的凸台部位混凝土之间的“硬接触”状况如图2(d)所示,此时该管片及相邻管片迎千斤顶侧与背千斤顶侧的“硬接触”凸台正好完全错开,根据力的平衡容易得出纵向最不利荷载为3p。

1.2.1.2 每块管片的凸台数为3

当凸台数为3时,采用与凸台数为4时相同的分析方法,可以得出管片纵向最不利荷载为: 刚拼装时为p(见图3(a)和图3(b)),进入盾尾区及脱出盾尾后为3p(见图3(c))。

(a) 背千斤顶侧脱空区交错

(b) 背千斤顶侧中间连续脱空

(c) 背千斤顶侧两边脱空

(d) 脱空时纵向荷载传递

图2凸台数为4时管片纵向力最不利状态图

Fig. 2 Most unfavourable state diagrams of longitudinal force of segment with 4 bumps

(a) 背千斤顶侧边缘脱空

(b) 背千斤顶侧中间脱空

(c) 脱空时纵向荷载传递

图3凸台数为3时管片纵向力最不利状态图

Fig. 3 Most unfavourable state diagrams of longitudinal force of segment with 3 bumps

1.2.1.3 每块管片的凸台数为2

当凸台数为2时,千斤顶作用下凸台接触面不均匀反力仅分布在凸台范围内,在不考虑同一块管片内2组千斤顶的推力不一致的情况下,管片不会出现“脱空”接触和端部处于“悬臂状态”,其对管片受力的影响要远小于3凸台和4凸台情况,且纵向最不利荷载的大小不超过p。

1.2.2 传力方式2的最不利状态与荷载

对于传力方式2,假设同一块管片内千斤顶组数及千斤顶推力同传力方式1,则在错缝拼装时,由于垫片的调节作用,刚拼装时和进入盾尾区及脱出盾尾后的最不利荷载要小于传力方式1,具体值需要根据计算确定。

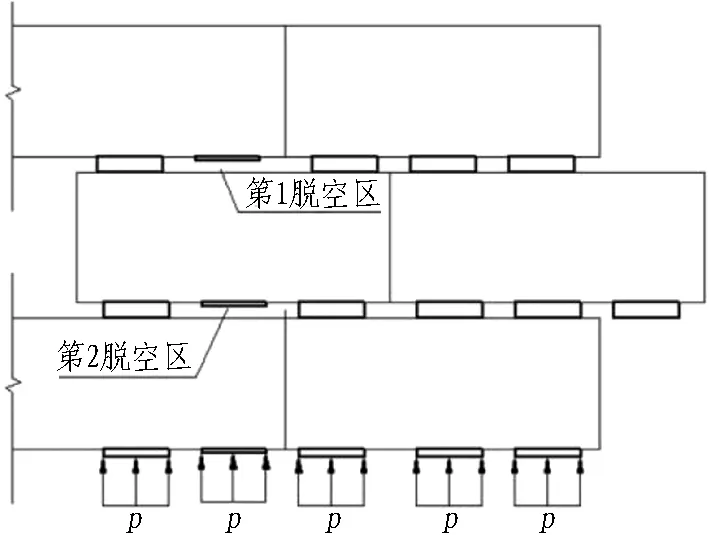

1.2.3 管片环缝面不均匀接触的荷载特性

由同一套模具制作的管片,其环缝面不平整分布基本为固定值,具有系统性,但由于同一座隧道的管片一般由多套模具制作,可以假设环缝面不平整具有随机性,其荷载值需要根据多环情况综合分析。对于传力方式1,当连续2环在同一凸台部位为“脱空”接触时,则第1“脱空”部位的接触力仅是施工荷载(见图4),否则就是永久荷载。且即使是永久荷载,因为不平整度的随机性以及衬砌环拼装组合的多样性,该永久荷载也具有可变荷载的特性,即有可能达到前述最不利荷载,也可能小于前述最不利荷载。因此,环缝面混凝土不均匀接触荷载既可能是施工荷载,也可能是使用阶段的一个可变荷载,在施工阶段和运营阶段均需要考虑该荷载的影响。对于传力方式2,环缝面混凝土不均匀接触荷载是施工荷载还是永久荷载,与环缝面不平整度及管片变形能力有关,需要根据计算确定。

(a) 施工期管片双向受力

(b) 施工期纵向荷载传递

Fig. 4 State diagrams of longitudinal force as construction load only

2 环缝面不平整度对管片受力的影响分析

以某越江隧道为案例进行分析,该隧道采用泥水盾构掘进,隧道主要穿越砂层及淤泥质软土,隧道管片外径为15.0 m,内径为13.7 m,9+1分块,1/3标准块角度错缝拼装,环宽为2 m,混凝土强度等级为C60。计算断面处淤泥质土覆盖厚度为20 m,河床面以上水深6 m。推进系统共有28组千斤顶,平均每组千斤顶推力p=3 000 kN。不同施工阶段的施工参数均根据现场实测值进行取值。

2.1 采用传力方式1时的受力分析

以下仅对拱顶部位的标准块管片进行分析。

2.1.1 拼装阶段的受力分析

根据标准块管片环缝面凸台的接触状态,单块管片有悬臂(见图3(a))或简支(见图4(b))2种状态,以悬臂状态更为不利。

采用非线性有限元建立三维管片模型,管片模型为标准块尺寸(环宽2 m、弧长5.034 m、厚0.65 m)。千斤顶与管片接触面积为0.454 m2,千斤顶荷载通过面荷载的方式施加于管片上,面荷载为6.608 MPa,管片混凝土强度等级为C60。依据阿比尔的等[11]试验研究成果,采用Mohr-Coulomb本构模型,c=4.69 MPa,φ=52.35°。计算模型通过弹簧模拟管片间接触方式,环缝弹簧刚度取5.652×107kN/m,纵缝弹簧刚度取2.34×107kN/m。利用弹性模量较小的材料来模拟凸台接触的脱空部位,通过调整此材料厚度的方式,实现凸台不同的高差。模型示意见图5。以拉应变达到或超过0.1‰时为开裂区[12]。

(a) 模型示意图

(b) 凸台计算模型

不同凸台面高差情况下,最大拉应变计算结果见表1,其中高差为0.5 mm时的管片应变云图见图6。由表1可知: 拼装阶段当凸台面不平整度≥0.3 mm时管片开裂,并出现内外贯通的裂缝区。

表1拼装阶段管片受力计算结果

Table 1 Calculation results of segment stress during assembly stage

凸台面高差/mm最大塑性应变/‰开裂区是否贯穿0.10.050否0.20.087否0.30.104是0.40.114是0.50.120是1.00.134是2.00.141是

注: 开裂判据>0.1‰。

图6 拼装阶段0.5 mm凸台面高差管片应变云图

Fig. 6 Strain nephogram of 0.5 mm bump height difference segment in assembling stage

2.1.2 成环管片不同时期的受力分析

2.1.2.1 计算方法

整环管片进入盾尾区及脱出盾构后,理论上应按多环管片共同采用三维弹塑性有限元分析为宜,但由于管片接触状态的随机性,计算工作量很大,本文采用如下简化计算方法: 首先采用常规的梁-弹簧模型进行横向计算,得出管片横向的轴力与弯矩;然后进行最不利受力状态下单块管片的纵向计算。纵向计算时计入该管片的边界影响,即: 在纵缝处导入由横向计算所得的轴力、弯矩,并在纵缝和环缝部位设置无拉弹簧模拟相邻管片的影响。与拼装期不同的是,在管片迎千斤顶面设置无拉弹簧模拟管片接触,计算中取最不利荷载为3p。

2.1.2.2 盾尾刷区的横向计算

盾尾刷区横向计算中,油脂密度取0.9 g/cm3,12点位置油脂压力取0.8 MPa,计算所得整环管片内力及拱顶部位标准块管片内力见图7。计算最大弯矩为74.5 kN·m,对应轴力为6 018 kN。

2.1.2.3 同步注浆区的横向计算

管片脱出盾尾进入同步注浆区时,计算所得整环管片内力及拱顶部位标准块管片内力见图8。计算最大弯矩为924 kN·m,对应轴力为7 083.9 kN。计算中,同步注浆浆液密度取1 900 kg/m3,12点位置注浆压力取0.6 MPa。

(a) 轴力(单位: kN)

(b) 弯矩(单位: kN·m)

(a) 轴力(单位: kN)

(b) 弯矩(单位: kN·m)

Fig. 8 Transverse force calculation results of segment in synchronous grouting zone

2.1.2.4 运营阶段横向计算

管片远离同步注浆区并稳定后(视为运营阶段),计算所得整环管片内力及拱顶部位标准块管片内力见图9。计算最大弯矩为444 kN·m,对应轴力为3 940 kN。计算中,顶部土压力取160 kPa,水压力取220 kPa,侧压力系数取0.6。

(a) 轴力(单位: kN)

(b) 弯矩(单位: kN·m)

Fig. 9 Transverse force calculation results of segment in operation period

2.1.3 传力方式1不同工况受力对比

同步注浆区管片应变云图见图10,不同环缝面不平整度和不同施工过程对应的最大塑性应变计算结果见表2。由表2可知: 在纵向最不利荷载3p与横向计算弯矩、轴力共同作用下,运营期迎千斤顶面塑性拉应变达到最大值,为管片成环后最不利工况。

图10 同步注浆区0.5 mm凸台面高差管片应变云图

Fig. 10 Strain nephogram of 0.5 mm bump height difference segment in synchronious grouting zone

采用凸台传力方式时,管片塑性应变主要集中于管片迎千斤顶面中部,管片不平整度由0.5 mm增加到1.0 mm时,管片最大塑性应变随之增加,成环后由于最不利荷载较大,塑性应变增加更为显著。相同平整度、相同纵向荷载作用时,塑性应变关系为同步注浆区<盾尾刷区<运营期;拼装期纵向荷载相对较小,此时期管片塑性应变远小于管片成环后各时期的塑性应变,可见纵向荷载的大小对管片纵向受力有较大影响。

表2 接触方式1管片受力计算结果

注: 开裂判据>0.1‰。

2.2 采用传力方式2时的受力分析

为简化计算,假设环缝不平整全部集中在纵缝部位,即在纵缝两侧形成不平整突变,突变值分别取0.5、1.0、2.0 mm。

计算方法同传力方式1,垫片采用丁腈软木橡胶,其硬化本构模型见图11(a)。在受力前因环缝面不平整而使管片未接触的部位利用弹性模量较小的材料来模拟,以标准块为中心,建立其四周的边界模型与边界力,模型见图11(b)和图11(c)。不同环缝面不平整度及垫片厚度情况下的计算结果见表3。

由表3可以看出: 在1.0 mm环面不平整度及2.0 mm垫片的情况下,管片会开裂。根据横向计算结果,此时迎千斤顶面的弯矩最大为 543 kN·m,轴力为3 506 kN。根据GB 50010—2010《混凝土结构设计规范》[13]附录D计算得深梁在弯矩作用下配筋面积为As=2 201 mm2,可按4φ28(2 463.2 mm2)进行钢筋配置。再根据此规范7.1节裂缝控制验算,得出裂缝宽度为0.125 mm。即,当存在1.0 mm环缝面不平整度且有2.0 mm衬垫时,即使在迎千斤顶面增加4根直径28 mm的钢筋,管片贯穿裂缝宽度仍超过0.1 mm。

由表3还可以看出: 不平整度分别为1.0 mm和2.0 mm时,可分别通过调整垫片厚度至3.0 mm和4.0 mm来控制管片开裂,但目前垫片的使用寿命相对较短,从耐久性角度考虑,不建议使用较厚的垫片。

E50为试验中极限强度50%时的割线刚度;qa为极限渐近值;qf为破坏值。

(a) 丁腈软木橡胶本构模型示意图

(b) 模型示意图

(c) 弹塑性计算模型

表3 接触方式2管片受力计算结果

注: 开裂判据>0.1‰。

2.3 综合分析

1)环缝面不平整度越大,在纵向荷载作用下管片塑性拉应变和产生开裂的可能性也越大。

2)最大塑性拉应变随施工过程而变化,对于成环管片,最大塑性应变排序为同步注浆区<盾尾刷区<运营期,即同样施工荷载下,管片轴力作用有利于减小管片拉应变,运营期为最不利工况。

3)相同荷载工况和相同不平整度情况下,传力方式1(凸台)的管片塑性应变远大于传力方式2(垫片),从减少环缝面不平整度对结构开裂影响看,传力方式2要优于传力方式1,但传力方式2采用的垫片容易老化,耐久性相对较差。

3 对管片纵向设计的建议

3.1 对环缝面不平整度和纵向荷载设计值的建议

由上述可见,在纵向荷载作用下管片是否开裂与环缝面不平整度及最大纵向力有关,其中环缝面不平整度主要与管片环宽制作精度有关;最大纵向力主要与环缝面传力方式及连续多环的环缝面不平整度分布状态有关。

从管片环宽制作精度看,放宽对环宽制作精度的要求,虽然可以降低管片模具制作难度,但会加大环缝面不平整度,产生贯穿裂缝的风险相应增大,需要采用加大垫片厚度或加大配筋的方式进行处理,从而对耐久性或经济性产生不利影响;而过分提高制作精度要求,虽然可以减少环缝面不平整度,有利于耐久性与经济性,但会极大增加施工难度甚至无法满足设计要求。因此,设计中需要根据施工难度、耐久性、经济性等因素综合确定环宽制作精度要求。

管片环宽制作精度要求一般采用环宽允许偏差表示(以下采用Δ表示)。GB/T 22082—2017[14]《预制混凝土衬砌管片》规定管片宽度允许偏差为±1 mm,环缝拼装间隙允许值为2 mm;DGTJ 08-2033—2017[3]《道路隧道设计标准》规定,管片宽度允许偏差为±0.5 mm(错缝拼装时宜取±0.4 mm),环缝拼装间隙允许值为1 mm。环宽允许偏差在不同部位可能为正值,也可能为负值,管片拼装成环后,环缝面不平整度按某一概率曲线为(0~2)Δ分布。

从纵向力看,拼装阶段最不利纵向荷载为p,进入盾尾区及脱出盾尾后的纵向荷载分布为(0~3)p。

综上,由于纵向力达到最不利值的概率相对较低,环缝不平整度达到最大值(2Δ)的概率也较低,经综合分析比选,建议取1.0Δ作为环缝面不平整度的设计值,并取各传力方式下纵向最大荷载作为纵向荷载设计值。

3.2 对配筋的建议

拼装状态时管片为深梁,可按GB 50010—2010《混凝土结构设计规范》[13]对深梁配筋要求进行设计。成环状态时,管片为双向偏心受压,按该规范对双向偏压受力进行配筋。当环缝面不平整引起的纵向荷载仅为施工荷载时,可仅按强度进行配筋;当其为永久荷载时,既要满足强度要求,也要满足裂缝开展宽度要求。

由于0.1 mm以下的混凝土裂缝存在一定的自愈合性[15-16],建议因纵向荷载产生的裂缝开展宽度不大于0.1 mm,并据此进行配筋。

4 结论与建议

本研究主要针对管片的环缝面不平整对盾构管片受力影响进行分析,考虑的因素有凸台接触、垫片接触 2种不同接触方式;拼装期、盾尾刷区、同步注浆区、运营期4个管片所处阶段;0.1、0.2、0.3、0.4、0.5、1.0、2.0 mm 7种不平整接触取值。综合以上3种因素,通过控制变量、对比分析,主要结论如下。

1)盾构隧道混凝土管片采用模具现浇制作,模具尺寸误差及浇筑成型误差使得环缝面出现不平整是不可避免的。由环缝面不平整产生的纵向不均匀接触荷载既可能是施工荷载,也可能是使用阶段的一个可变荷载,在施工阶段和运营阶段均需要考虑该荷载的影响。设计阶段可通过双向配筋方法综合考虑管片所受环缝不平整引起的纵向荷载与水土压力及注浆压力等横向荷载的作用。

2)因管片环缝面不平整产生的纵向荷载与衬砌环分块与拼装方式及传力方式有关,1/3或1/4标准块错缝拼装角度产生的最大纵向荷载要大于1/2标准块错缝拼装角度;凸台传力方式产生的最大纵向荷载要大于垫片传力方式。当管片分块与拼装方式相同时,凸台不平整度大于0.3 mm便会出现迎千斤顶面的内外贯通裂缝,环缝面不平整度大于0.5 mm出现迎千斤顶面贯穿裂缝,凸台传力方式更容易使管片产生开裂,且环缝面采用垫片的方式较凸台接触更加有利于减小管片应力集中。

3)在采用最不利纵向荷载时,建议取1.0Δ作为环缝面不平整度设计值,计算所得管片纵向弯矩与管片横向内力组合后按双向偏压构件对管片进行配筋,在现有配筋方式基础上合理配置管片腰筋抵抗纵向弯矩,且考虑混凝土的自愈合能力,纵向弯矩产生的裂缝开展宽度不应大于0.1 mm。

本文针对环缝面不平整时,单块管片在施工阶段和使用阶段可能出现的纵向受力最不利情况进行了研究,并提出了考虑环缝面不平整的管片结构设计的建议方法,可进一步提高管片设计质量。由于环缝面不平整度是一个随机变量,今后可以进一步加强环缝面不平整度的现场调查并对其概率分布进行研究,以确定更为科学合理的环缝面不平整度设计值,并对通过多环管片建立整体模型进行更精确的受力分析。