新型清灰装置在硅业余热发电中的应用

2020-03-13赵娴陈宝阔

赵娴,陈宝阔

1 前言

硅业余热锅炉的烟气特性不同于水泥窑烟气,其中的硅微粉极细,有极强的粘附力和非常高的阻热、隔热性,管子表面积灰快,受热外管壁粘灰后,热交换率会大大降低,致使锅炉换热效率降低,发电量降低。工业硅余热锅炉烟气中的二氧化硅平均粒径200~400nm,粉尘比表面积20m2/g,硅微粉尘含量约5g/m3(标),粉尘堆积密度0.18t/m3。硅微粉若清理不净,锅炉很难长期高效稳定运行,进而会影响机组的发电量。本文介绍一种采用刚性传动同步升降系统的新型智能往复式清灰机构及其在硅业余热锅炉中的实际应用效果。

2 原清灰传动装置技术介绍

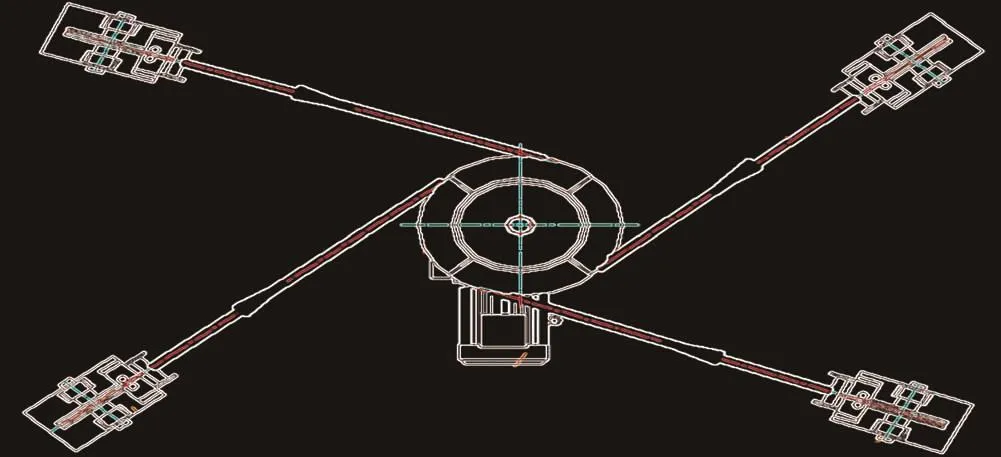

某硅业余热发电项目采用钢丝绳卷筒—钢丝绳作为清灰刷架的传动装置,同步性较差,使用效果不好,且故障较频繁,有时甚至引起钢丝绳断裂,减速机超负荷,系统不持续清灰,导致锅炉出口温度偏高,锅炉效率下降。

原清灰装置的机构原理如图1所示,该传动机构包括电机、钢丝绳卷筒、滑轮组、钢丝绳,由电机驱动钢丝绳卷筒,卷筒转动带动钢丝绳绕过滑轮组,钢丝绳与清灰刷架相连接,从而带动清灰刷架上下运行。

图1 原传动装置

清灰刷架下行时,由于钢丝绳卷筒上的卡槽过宽,钢丝绳在卡槽内的排列不均匀,与刷架相连的四根钢丝绳的长度不等,导致清灰刷架倾斜卡滞的情况发生。在清灰刷架卡滞时,钢丝绳卷筒—钢丝绳系统没有及时得到反馈,电机继续工作,导致钢丝绳从卷筒脱落,未正常伸展且无规律存放。工作人员发现问题后,立即操作电机反转,电机带动钢丝绳卷筒反向转动,而脱落在卷筒卡槽外面的钢丝绳很容易被高速旋转的卷筒卡槽板割断,导致清灰刷架在上行过程也不能完成清灰动作。

该项目锅炉管束积灰严重,换热效率降低,甚至要多次停机检修,增加了维修成本,此项目自运行至改造前已经更换了6台减速机。

3 新型刚性清灰传动装置

清灰刷架运动过程中的阻力主要有刷架与管道间的摩擦力,换热管束变形造成的阻力以及刷架不平衡(倾斜)造成的阻力等,通过大量分析和现场研究,决定采取以下几项改造措施:一是更换传动机构实现刚性传动,保证刷架的平衡性和同步性;二是减去配重结构;三是同轴传动输出;四是设计智能控制系统,确保整个清灰装置的平稳运行,减少停机检修,重点是设计和确定新型刚性传动方案。

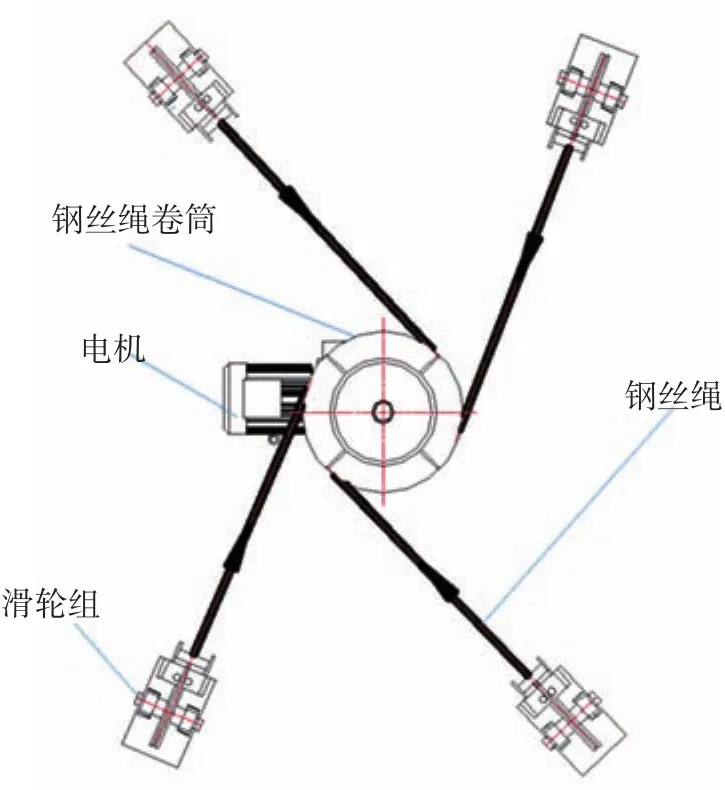

新型刚性清灰传动装置采用齿条—齿轮啮合传动作为动力传输机构,将齿条与清灰刷架固定,作为运动整体,齿条与齿轮啮合传动带动清灰刷架实现往复运动。由于传统传动机构在下降行程中,以刷架自身重量与配重作为驱动动力,力度有限,换热管束的积灰阻力以及管束的变形阻力造成清灰刷架下降时清灰动作无法完成,清灰刷架无法返回。而齿条—齿轮传动是刚性传动,作为驱动动力,可以保证全管束得到清扫。

该新型传动装置的关键是采用了同步升降系统,同步升降系统包括减速机、联轴器、连接杆、齿轮—齿条装置等,如图2所示。新型传动装置采用同轴双向输出式减速机作为动力源,保证安装在连接杆的齿轮同步转动,带动与齿轮啮合的齿条同步上行与下降,进而保证清灰刷架与齿条固定的四个受力点在同一平面,确保刷架在运行过程中的水平运行状态。这种刚性传动机构能够克服管道热变形引起的阻力,从机构设计上解决了刷架不平衡受力造成的问题。

图2 新型同步升降系统

由于工业硅锅炉进口温度约800℃,换热管束在高温下会出现局部变形或其他问题,造成清灰装置运行阻力增大,引起传动电机电流突然增大,损坏电机。我公司自主研发了控制程序,设定自保护电流值,如果电流增大超过设定值,清灰装置会自动向相反方向运动,控制程序弹出提示,提示操作人员尽快解决故障点以恢复全程运行。在锅炉顶部最高限位处设置了压缩空气阀门,用于清扫框架钢刷上堆积的粉尘,保持钢刷的弹性,延长钢刷的使用寿命。智能控制系统见图3。

4 新型清灰装置的改造效果

在2018年7月底,我公司对项目清灰装置进行了改造,这是在硅业余热锅炉中首次应用新型刚性传动同步升降系统的智能往复式清灰机构,经八个多月的运行,整体效果较好,清灰效果显著,且未再发生过内部刷架卡滞的情况。采用智能控制系统,刷架可一小时运行一次,并实现连续运行。锅炉换热效率明显提升,发电量也同步上升,减少了由于刷架故障造成的停窑检修工作次数,节约了开支。经过钢刷清扫过的锅炉管束如图4所示。

图3 智能控制系统

图4 改造后锅炉换热管清灰后的效果图

5 结语

清灰刷架刚性传动装置在实际项目的应用效果较好,证明该技术方案可以在该行业推广使用。在降本增效的同时,还能充分利用热资源,减少化石资源的消耗,降低整个行业的运行维修费用,在提高企业整体效益的同时,还具有广泛的社会效益。■