碳化与氯盐对混凝土孔溶液中钢筋钝化的影响

2020-03-12李晓珍柳俊哲闫加利王建民

李晓珍, 柳俊哲, 闫加利, 王建民

(宁波大学 土木与环境工程学院, 浙江 宁波 315211)

实际混凝土工程多处于CO2和Cl-双重作用的条件下[1-4].大量钢筋混凝土结构破坏事例表明,钢筋腐蚀主要源于氯盐和碳化作用.一般来说,混凝土内钢筋表面由于有高碱性的混凝土孔溶液存在,钢筋会处于稳定的钝化状态,但当外界CO2及Cl-渗入到混凝土中时,混凝土孔溶液的pH值会有所下降,导致钝化膜破坏而发生腐蚀[5-9].致使钢筋钝化膜破坏的因素较多,包括混凝土内钢筋的表面状态、合金组成和铁相组成等材料因素,以及混凝土渗透性、Cl-浓度、溶液pH值、温度和湿度等环境因素[10-12].钢筋表面钝化膜的特性(钝化膜的厚度、组成和稳定性)受极化电位、极化时间和介质中离子浓度的影响,而钝化膜的微结构特征与钝化电位、钝化时间等相关.总之,钢筋腐蚀的原因最终归结于钝化膜的组成与结构变化[13-16].可见,明确碳化与氯盐腐蚀作用下钢筋钝化膜的失效过程,阐明腐蚀因素作用下钢筋钝化膜破坏机制,从而改善混凝土中钢筋表面的致钝环境,是一个急需解决的重要问题[17-18].

本文以影响混凝土中钢筋表面钝化膜结构的关键因素为切入点,着重研究碳化与氯盐腐蚀作用下钢筋表面锈蚀物的组成和微结构特征,从而为改善混凝土中钢筋阻锈性能提供理论基础.

1 试验

1.1 原材料及试件制备

将直径为10mm的HPB 300钢筋经线切割加工成厚度为2mm的圆片,圆片两侧用38、25、 18μm(400、500、800目)的砂纸分级打磨至镜面光亮,然后用95%(质量分数,文中涉及的含量、掺量等均为质量分数)的酒精擦拭干净后放入干燥器中,用于锈蚀物的X射线光电子能谱(XPS)分析.3种混凝土孔溶液模拟腐蚀环境为:(1)混凝土孔溶液中掺入3%NaCl,用来模拟氯盐腐蚀环境;(2)碳化后的混凝土孔溶液,用来模拟碳化腐蚀环境;(3)碳化后的混凝土孔溶液中加入3%NaCl,用来模拟碳化与氯盐复合腐蚀环境[19-20].碳化前和碳化后的混凝土孔溶液配合比如表1所示.

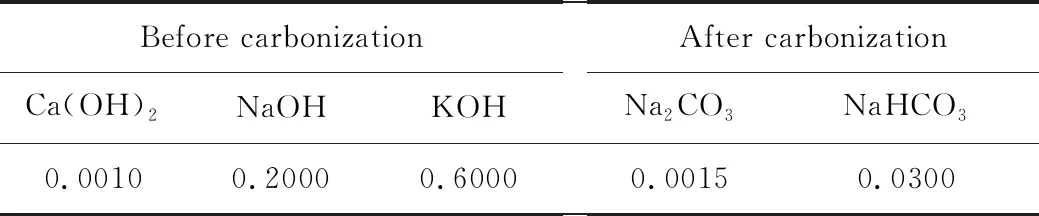

表1 混凝土孔溶液配合比

将配制好的3种混凝土孔溶液分别倒入3个有盖玻璃烧瓶中,溶液体积均为300mL,每个玻璃烧瓶中放入2个上述钢筋圆片,盖紧瓶盖.6个月后将溶液中的钢筋圆片取出,先用充Ar的去离子水及丙酮冲洗,再用Ar吹干后保存在充满Ar的容器中,并利用X射线衍射(XRD)仪、XPS仪和扫描电子显微镜(SEM)进行测定和分析.

1.2 试验参数设置

XPS:采用Mg靶,X射线发射电流20mA,X射线源高压10kV,倍增器电压2.8kV,全谱通过能 100eV,窄扫描通过能为50eV,扫描次数20次,步长为10ms.每次测试前均用Ar+离子束以约为 3nm/min 的速率,溅射5s以去除表面污染物.对圆片中的锈蚀物进行XPS测试后,利用CasaXPS2.3.16软件对数据进行分峰拟合,所有元素的峰曲线都用C1s校准,校准值用结合能为284.6eV.

XRD:D8 Advance Davinci型,德国Bruker公司产,采用Cu,Kα1射线,管电压为40kV,管电流为40mA;连续扫描,扫描范围为20°~70°,扫描速率为8(°)/min,步长为0.02°.

SEM:S-4800型,日本日立公司产,冷场发射电子源,背散射电子分辨率为3.0nm(15kV),加速电压为0.5~30.0kV,放大倍率范围为30~800000.

2 试验结果与分析

2.1 钢筋锈蚀物的XPS分析

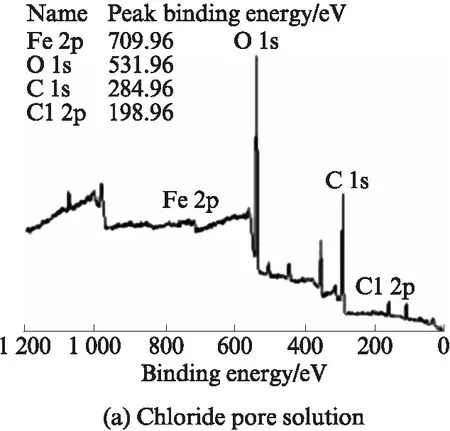

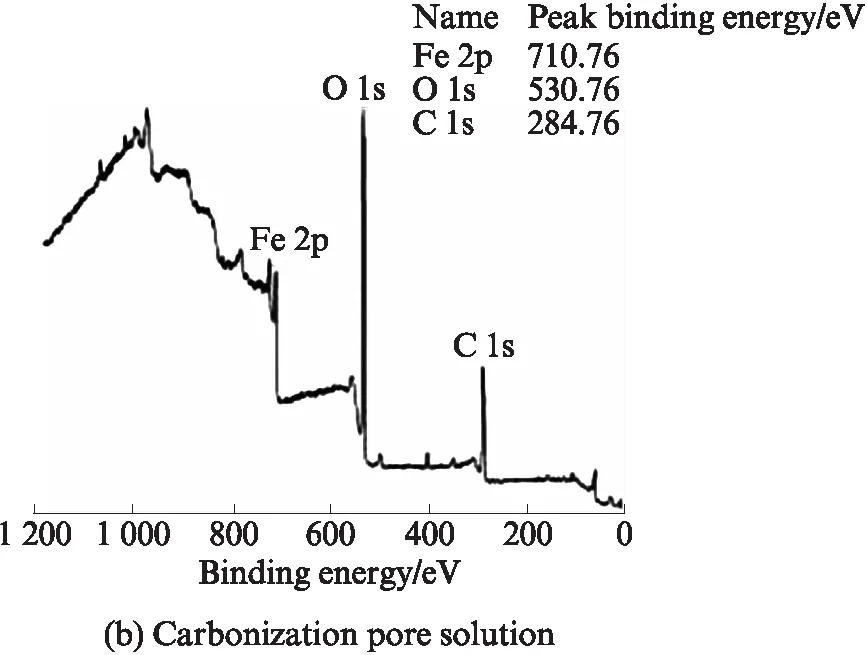

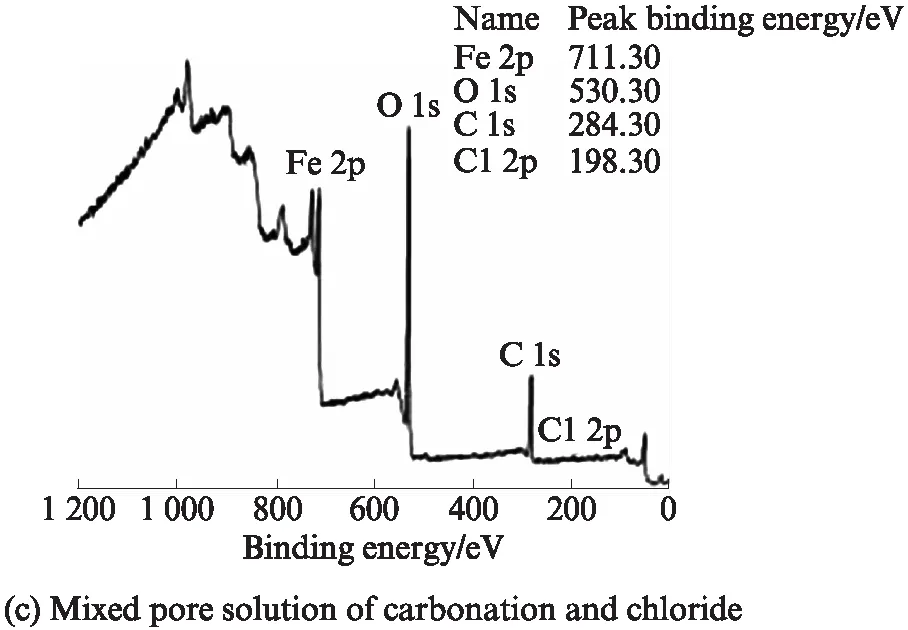

图1为3种混凝土孔溶液中钢筋锈蚀物的XPS全扫描谱线图.由图1可知,孔溶液中钢筋锈蚀物的主要组成为Fe、O、C和Cl,其中O、C和Fe峰值很强,说明锈蚀物的化学组成主要为Fe的氧化物.由 图1(a) 可见,C峰值很强,而氯盐混凝土孔溶液中并未含有C,这可能来源于钢筋本身.由图1还可见,含氯盐混凝土孔溶液、碳化混凝土孔溶液、碳化与氯盐复合混凝土孔溶液中钢筋锈蚀物的Fe 2p结合能分别为709.96、710.76、711.30eV,说明在这3种混凝土孔溶液中钢筋锈蚀物的组成虽都为Fe的氧化物,但具体组成是不同的.含氯盐混凝土孔溶液、碳化混凝土孔溶液、碳化与氯盐复合混凝土孔溶液中钢筋锈蚀物中Fe的峰值逐渐增强,说明Fe氧化物的含量逐渐增多,钢筋腐蚀更为严重.由于Fe 2p轨道自旋分裂成为2个能级(Fe 2p 1/2和Fe 2p 3/2),因此Fe 2p谱为双峰结构.锈蚀物的铁化合物可以分成4类: Fe-1、Fe-2、Fe-3和Fe-4,分别对应于单质Fe、Fe3O4/ FeO(Fe2+)、Fe2O3/FeOOH(Fe3+)和FeCl3(Fe3+).

钢筋圆片在不同混凝土孔溶液中浸泡6个月后钢筋锈蚀物Fe元素的XPS分峰拟合图如图2所示.

图1 混凝土孔溶液中钢筋锈蚀物XPS全扫描谱线图

图2 混凝土孔溶液中钢筋锈蚀物Fe元素的XPS分峰拟合图

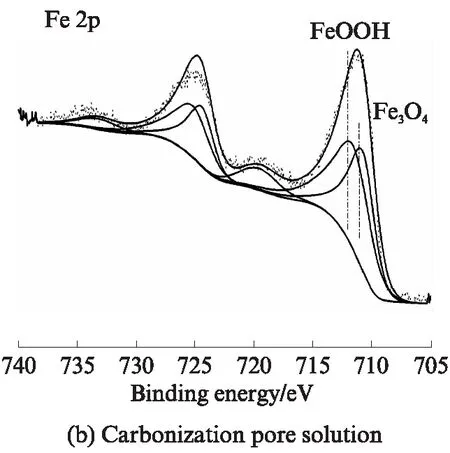

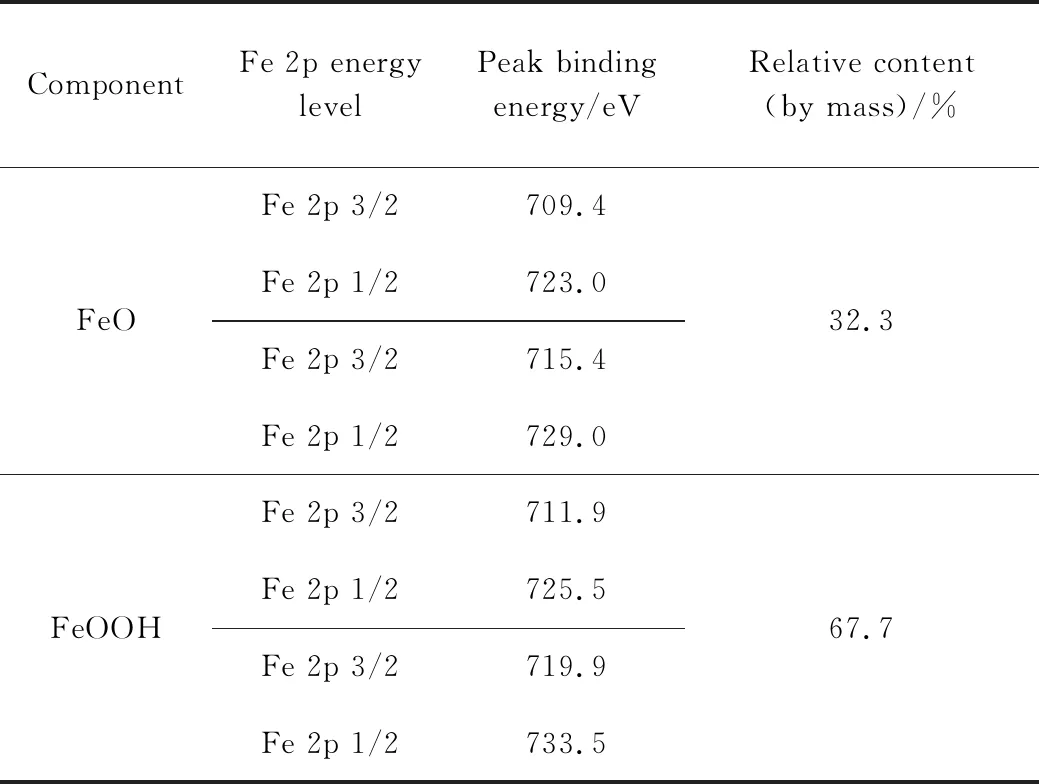

由图2可见:含氯盐混凝土孔溶液中钢筋锈蚀物的Fe 2p峰值曲线分峰拟合出4个峰值,所对应的化合物分别为FeO和FeOOH;碳化混凝土孔溶液中钢筋锈蚀物的Fe 2p峰值曲线分峰拟合出3个峰值,所对应的化合物分别为Fe3O4和FeOOH;碳化与氯盐复合混凝土孔溶液中钢筋锈蚀物的Fe 2p峰值曲线分峰拟合出5个峰值,所对应的化合物分别为Fe3O4、FeOOH和FeCl3.

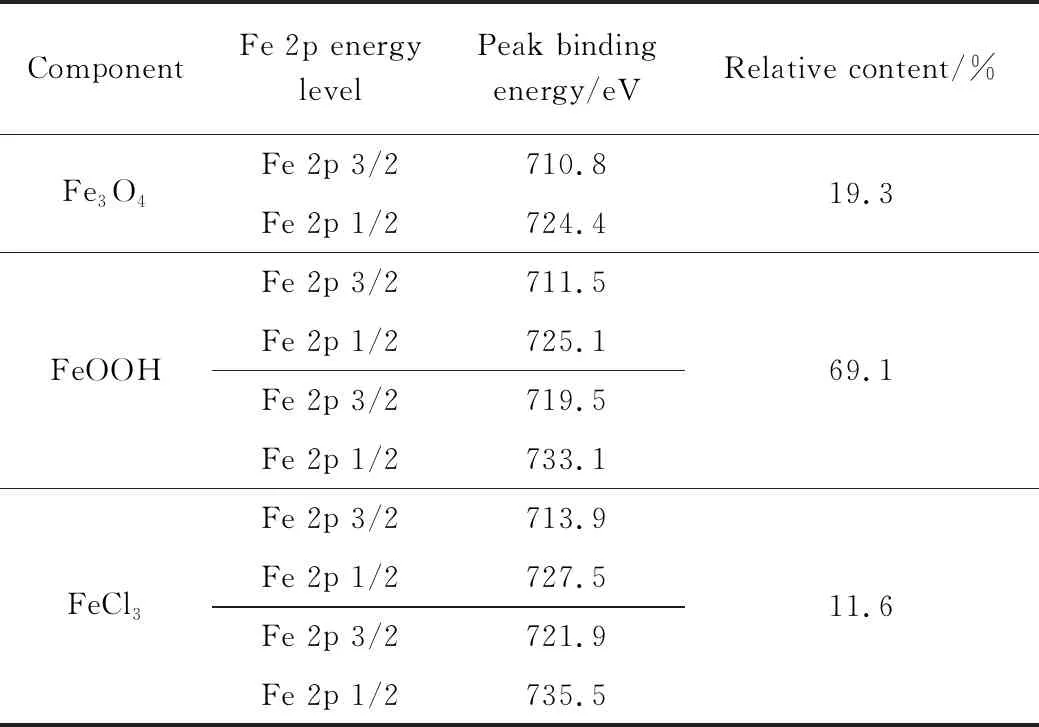

通过拟合可以得出含氯盐混凝土孔溶液、碳化混凝土孔溶液、碳化与氯盐复合混凝土孔溶液中钢筋锈蚀物Fe元素峰值位置的结合能及Fe化合物的相对含量,如表2~4所示.由表2~4可见:含氯盐混凝土孔溶液中FeO的相对含量为32.3%,FeOOH的相对含量为67.7%;碳化混凝土孔溶液中Fe3O4的相对含量为39.9%,FeOOH的相对含量为60.1%;碳化与氯盐复合混凝土孔溶液中 Fe3O4的相对含量为19.3%,FeOOH的相对含量为69.1%,FeCl3的相对含量为11.6%.

表2 含氯盐混凝土孔溶液中锈蚀物Fe元素XPS分峰拟合数据

表3 碳化混凝土孔溶液中锈蚀物Fe元素XPS分峰拟合数据

表4 碳化与氯盐复合混凝土孔溶液中钢筋锈蚀物Fe元素XPS分峰拟合数据

2.2 钢筋锈蚀物的XRD分析

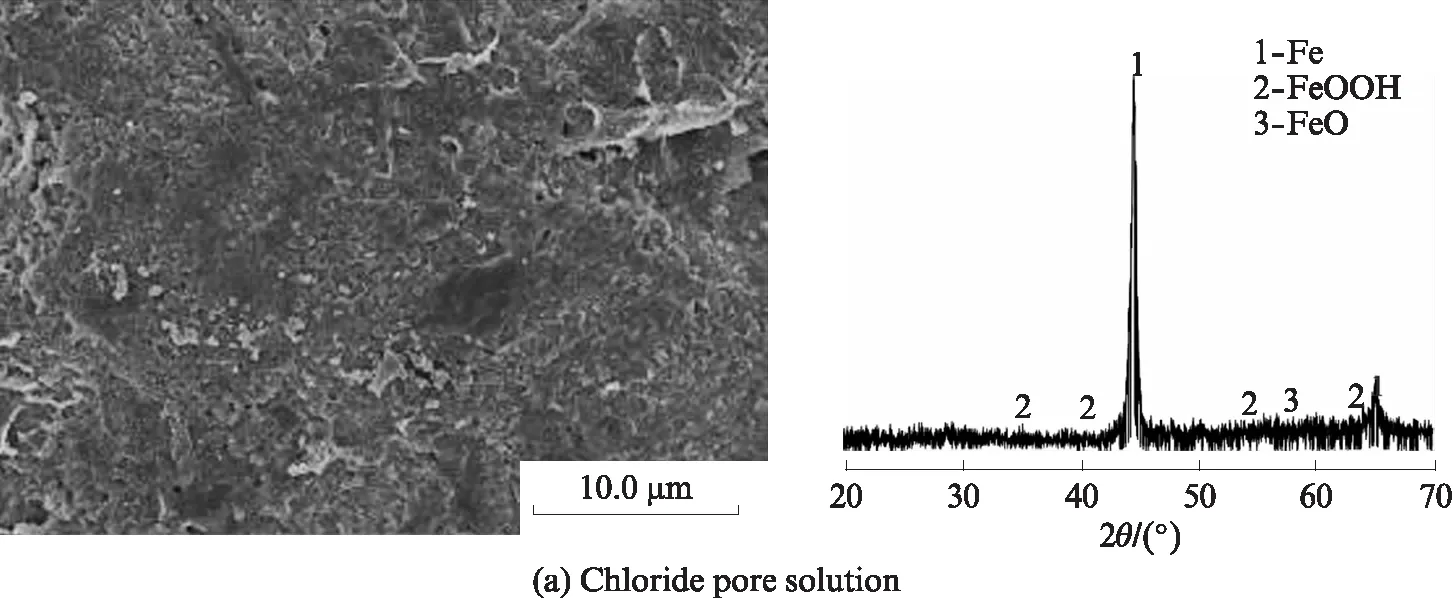

图3为3种混凝土孔溶液中钢筋锈蚀物的微观形貌和XRD图谱.含氯盐混凝土孔溶液中的钢筋表面大部分尚未锈蚀,肉眼可见只有一点锈斑,大部分表面较平整,局部出现凸起,说明有腐蚀物覆盖,且腐蚀物为薄薄的1层.由图3(a)可见:含氯盐混凝土孔溶液中的钢筋表面一些地方出现凹洞,说明钢筋在含氯盐混凝土孔溶液中形成的钝化膜慢慢被氯离子穿透,开始腐蚀;XRD图谱显示,含氯盐混凝土孔溶液中钢筋在2θ为44.6°和64.9°处有2个清晰的主峰,为Fe单质的主衍射峰,说明浸泡于含氯盐混凝土孔溶液中钢筋并未完全腐蚀,其他小峰为FeOOH和FeO的衍射峰,与前述XPS分析结果一致.

碳化混凝土孔溶液中钢筋表面有黄黑色的锈蚀物生成,且表面较光滑,未出现锈蚀物凸起.由 图3(b) 可见,钢筋表面基本全部锈蚀且腐蚀物疏松多孔,为棒状锈蚀物.在2θ为36.8°、44.7°和65.1°处可看到3个清晰的主峰,均为Fe3O4主衍射峰,未发现单质Fe的衍射峰,相对于图3(a)有其他较大强度的次峰,说明浸泡于碳化混凝土孔溶液中的钢筋表面已经完全腐蚀且有FeOOH和Fe2O3生成,对前述XPS分析有很好的补充.

由图3(c)可见:碳化与氯盐复合混凝土孔溶液中钢筋锈蚀物为黄褐色且呈层状,厚薄分布不均匀,出现剥落现象;腐蚀生成物的峰值相对于图3(a)、(b)明显,主衍射峰为FeOOH,次峰为FeCl3和 Fe3O4,且强度均有所增强,说明钢筋在氯盐与碳化复合环境下腐蚀更为严重,这与前述XPS分析结果一致.

图3 3种混凝土孔溶液中钢筋表面锈蚀物的微观形貌与XRD图谱

3 结论

(1)含氯盐混凝土孔溶液中钢筋表面钝化膜和锈蚀物共存,表面状态较为致密,锈蚀物主要组成为FeOOH和FeO;碳化混凝土孔溶液中钢筋表面有黄黑色的锈蚀物生成,棒状腐蚀物疏松多孔,主要组成为FeOOH、Fe3O4和Fe2O3;碳化与氯盐复合混凝土孔溶液中钢筋表面有大量黄褐色锈蚀物生成,锈蚀物表面呈分层剥落状,主要组成为FeOOH、 Fe3O4和FeCl3,其中FeOOH含量高达60%以上.

(2)从含氯盐混凝土孔溶液到碳化混凝土孔溶液再到碳化与氯盐复合混凝土孔溶液,钢筋锈蚀物中Fe的峰值逐渐增强,Fe氧化物含量增多,碳化与氯盐双重腐蚀因素作用下钢筋腐蚀最为严重.