猕猴桃CO2-低温高压渗透膨化干燥工艺优化

2020-03-11宋一凡陈海峰袁越锦

宋一凡,陈海峰,袁越锦*

(陕西科技大学机电工程学院,陕西 西安 710021)

猕猴桃属大型落叶藤本植物[1]。果肉呈绿色且肉质细致,酸甜适口。营养成分高,其VC含量为99.4~123 mg/100 g[2]。而且有很高的药用价值:能够抗氧化[3]、病毒、癌症以及防过敏[4]等,对心血管疾病也有一定的预防作用[5]。但猕猴桃在贮藏时衰老速度较快,易软化变质,较难鲜贮[6-7]。

将鲜果制成膨化食品是解决鲜果贮存问题的方法之一[8]。膨化的方式有低温真空油炸技术[9-11]、传统挤压膨化技术[12-15]、变温压差膨化技术[16-17]等。传统挤压膨化和变温压差膨化技术都属于蒸汽膨化,即物料是以高压水蒸汽[18]为介质进行膨化的。蒸汽膨化由于高温、高压、低水分和高剪切等会造成物料中热敏性成分以及营养成分有一定程度的损失,且因为膨化过程中气泡单元的大小和产品密度不易被控制,得到的产品结构较粗糙。而利用CO2气体代替高压水蒸气扩散到物料组织内部的熔体中形成气泡,产品的膨化效果更好,口感更佳。此外,CO2气体被广泛应用于食品加工中,它价格低廉且得到的组分纯度较高,形成的气泡更稳固。CO2气体已被用于制备淀粉-蔗糖混合物以及预糊化的大米粉膨化[19]。CO2-低温高压渗透膨化是利用其本身髙压的特性使物料膨化,且膨化温度较低,可最大程度地保留物料原有的营养成分。

因此,本研究通过CO2-低温高压渗透膨化制备猕猴桃脆片,同时对CO2-低温高压渗透膨化制备猕猴桃脆片工艺进行优化,并对成品进行微观结构的研究,以期为鲜果干制品工业化生产提供一定的理论参考。

1 材料与方法

1.1 材料与试剂

猕猴桃(徐香)购于京东电商平台;2,6-二氯靛酚合肥巴斯夫生物科技有限公司。

1.2 仪器与设备

DHG-9070A鼓风干燥箱 上海一恒科学仪器有限公司;CO2-低温高压渗透膨化设备为实验室自制;DZ-280/2SE小型真空封装机 安溪县翔星机械设备有限公司;FA2204C电子天平 上海佑科仪器仪表有限公司;CM-5型色差计 日本Konica Minolta公司;TA.XTPLUS型食品物性分析仪 英国Stable Micro Systems公司;Verios 460型台式扫描电镜 美国FEI公司。

1.3 方法

1.3.1 工艺流程

新鲜猕猴桃→前处理→预处理(热风干燥)→放入膨化罐→加热,通入CO2气体并保压→迅速泄压→抽真空干燥→冷却定型→猕猴桃脆片。

1.3.2 含水率的测定

根据GB 5009.3ü2016《食品中水分的测定》中的直接干燥法测定[20],将猕猴桃片放入105 ℃的烘箱中烘干至恒定质量[21]。

1.3.3 复水比的测定[22]

随机取2~3 片猕猴桃脆片,在25 ℃的蒸馏水中浸泡1.5 h后取出并用滤纸吸干表面水分,称其质量[23]。重复测量3 次,取平均值。复水比计算如式(1)所示:

式中:MR为样品复水后质量/g;MD为样品复水前的质量/g。

1.3.4 膨化度的测定

膨化度是指物料膨化前与膨化后的体积比。参考文献[24]并稍作修改,采用超细石英砂填埋体积置换法。重复测量3 次,取平均值。计算如式(2)所示:

式中:Ve为膨化后体积/cm3;Vo为膨化前体积/cm3。

1.3.5 VC含量的测定

采用2,6-二氯靛酚滴定法[25]测定。

1.3.6 色泽的测定

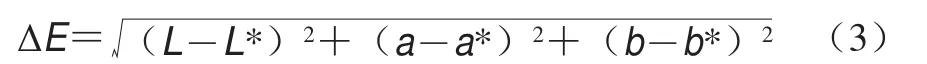

采用色差计测定,结果以两种色调之间的差值即ΔE值作为猕猴桃脆片色泽的筛选指标,ΔE值越小说明产品色泽保留越好。重复测量3 次,取平均值[26]。计算如式(3)所示:

式中:L*、a*、b*为白板的测定值,L、a、b为猕猴桃脆片的测定值。L*为明度指数,从黑暗(L=0)到明亮(L=100)的变化;a*为颜色从绿色(-a*)到红色(+a*)的变化;b*为颜色从蓝色(-b*)到黄色(+b*)的变化。

1.3.7 硬度及脆度的测定

选取大小均一的猕猴桃脆片,用物性分析仪测定硬度和脆度,重复3 次,取平均值[27]。测定条件为:TPA双循环压缩模式,测试前速率5.0 mm/s,测试速率5.0 mm/s,测试后速率5.0 mm/s,测试距离3.0 mm,探头HDP/CFS,数据采集速率500h10-6。启动模式自动。

物性分析仪自动显示出应力随时间的变化曲线,曲线中的峰值就是样品的硬度值,即样品断裂所需要的最大应力,单位为g。峰值越大,硬度值越大,样品的硬度也就越大,硬度值在一定范围内与产品的酥脆性呈正相关。脆度值为样品破裂破碎所需的最大应力,单位为g。

1.3.8 微观结构观察

参考文献[28]:猕猴桃片→采样切片→喷金→扫描电镜扫描→电镜图谱。

1.3.9 单因素试验设计

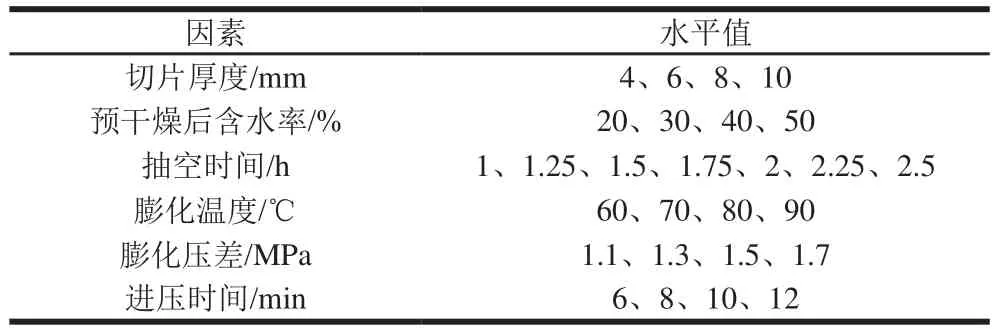

选取猕猴桃片切片厚度、预干燥后含水率、抽空时间(物料膨化完成后,将物料抽真空干燥至含水率达到标准起止所需要的时间,抽真空度为-0.07~-0.08 MPa)、膨化温度(物料膨化时膨化罐内加热的温度)、膨化压差(膨化罐内加压前、后的压力差)、进压时间(向膨化罐内加压的时间)6 个因素为单因素,每次改变一个因素逐一进行膨化实验,考察各个因素对膨化效果的影响,试验设计见表1。

表1 单因素试验因素与水平Table 1 Levels of independent variables used forone-factor-at-a-time design

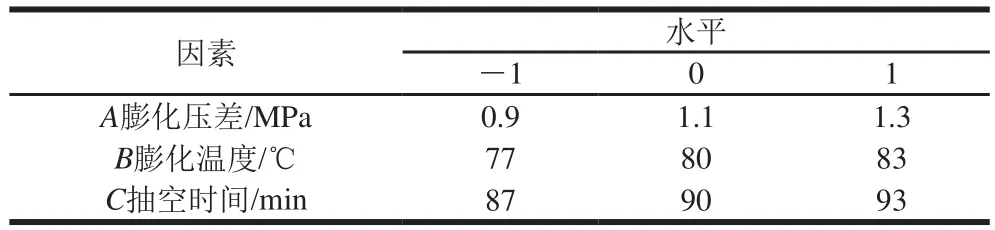

1.3.10 中心组合试验设计

根据单因素试验结果,以膨化压差、膨化温度、抽空时间为自变量,膨化度、硬度、脆度为响应值,根据中心组合试验设计原理建立3因素2 次回归正交旋转组合试验,优化CO2-低温高压渗透膨化制备猕猴桃脆片工艺。试验设计见表2。

表2 中心组合试验设计因素与水平Table 2 Coded levels and corresponding actual levels of independent variables used for central composite design

1.4 数据处理

结果采用3 次重复fs表示,采用IBM SPSS19.0和Design-Expert 8.0.6 Trial进行数据处理和分析。

2 结果与分析

2.1 单因素试验结果

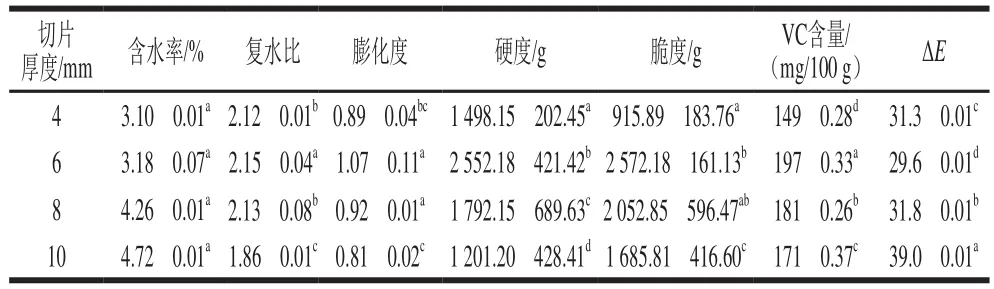

2.1.1 切片厚度对膨化效果的影响

如表3所示,产品的复水比和膨化度随着切片厚度的增加先增大后降低;含水率都在干制品的要求范围内;硬度及脆度在切片厚度6 mm时达到最大值;VC含量在6 mm时最高;色泽在6 mm时保留较好。因此,适当增加猕猴桃片的厚度有利于膨化度和脆性的增加,但过厚对膨化能的需求越高并不利于膨化。综合考虑切片厚度为6 mm左右最佳。

表3 切片厚度对膨化效果的影响Table 3 Effect of slice thickness on puffing efficiency

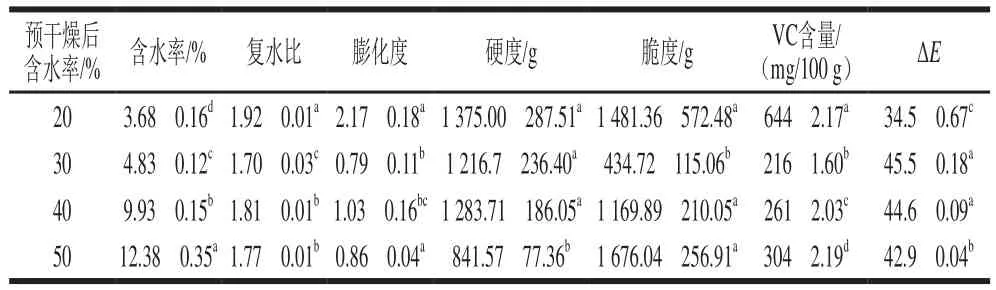

2.1.2 预干燥后含水率对膨化效果的影响

表4 预干燥后含水率对膨化效果的影响Table 4 Effect of water content after predrying on puffing efficiency

如表4所示,产品的膨化度和复水比随着预干燥后含水率的增大呈现减小的趋势,这是因为水分含量过高导致水分不能完全汽化,影响膨化效果;在20%时产品的硬度、脆度都较高,VC含量和颜色保留率都较好。综合考虑预干燥后含水率为20%时最佳。

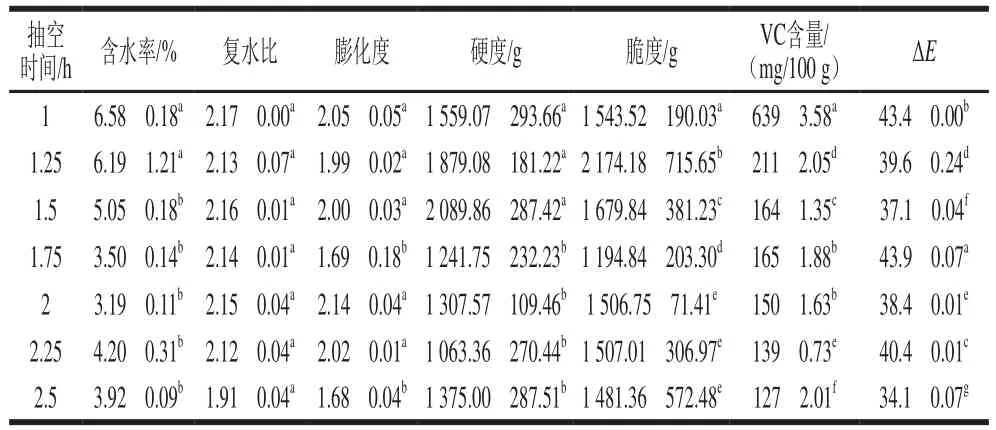

2.1.3 抽空时间对膨化效果的影响

表5 抽空时间对膨化效果的影响Table 5 Effect of pumping time on puffing efficiency

如表5所示,随着抽空时间的延长,产品的水分含量变化显著,然而产品的膨化度和复水比变化不显著,主要是因为猕猴桃片中水分含量大幅降低,导致汽化的水分较少不足以形成膨化动力;硬度及脆度分别在1.5、1.25 h时达到最大;VC含量在1 h时保存率最高;色泽在1.5 h时和2.5 h时都保存较好。综合考虑,选取抽空时间为1.5 h。与利用N2进行膨化相比,抽空时间大幅缩短,提高了膨化效率。这是因为利用N2进行膨化时预处理需作冻融处理且预干燥后含水率较高,导致抽空时间过长。

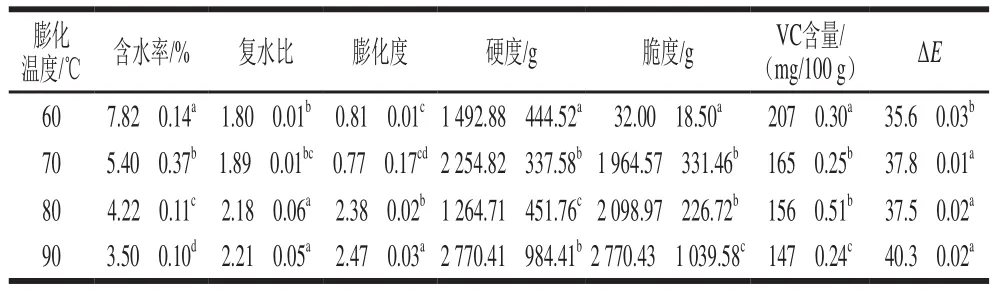

2.1.4 膨化温度对膨化效果的影响

如表6所示,膨化温度对产品水分含量影响显著,膨化度和复水比都随着膨化温度的升高而增大;在90 ℃时硬度和脆度达到最大值,但是硬度过高不利于咀嚼,脆度过大不利于运输;VC含量在60 ℃时最高,因为温度越低VC降解速率越慢;色泽在70 ℃和80 ℃时变化不大,且都保留较好,在90 ℃时发生褐变。综合考虑,选择膨化温度80 ℃。

表6 膨化温度对膨化效果的影响Table 6 Effect of puffing temperature on puffing efficiency

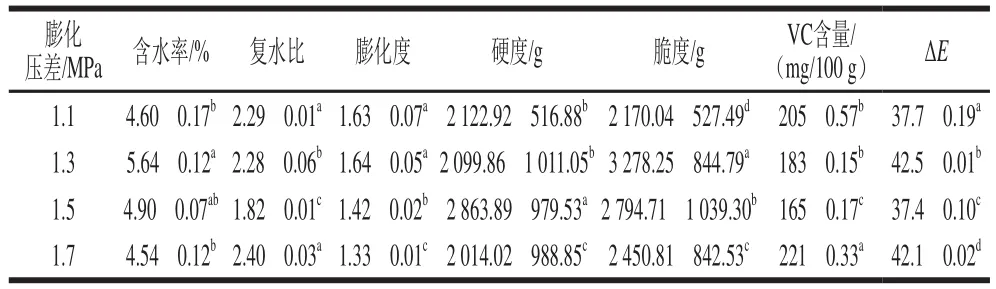

2.1.5 膨化压差对膨化效果的影响

表7 膨化压差对膨化效果的影响Table 7 Effect of puffing pressure difference on puffing efficiency

如表7所示,膨化压差对含水率的影响不显著;复水比和膨化度随着膨化压差的增加反而减小,且VC含量以及色泽在1.1 MPa时都保存较好;硬度及脆度在1.5 MPa时较高,但是压力越高对设备的要求越高,成本就会提高,且硬度和脆度都过大时口感不佳。综合考虑,选择膨化压差1.1 MPa。利用N2进行膨化时膨化压差为1.82 MPa,利用CO2气体作为膨化介质,相比N2渗透性更强,所需压差较低,故降低了设备要求,节约了资源。

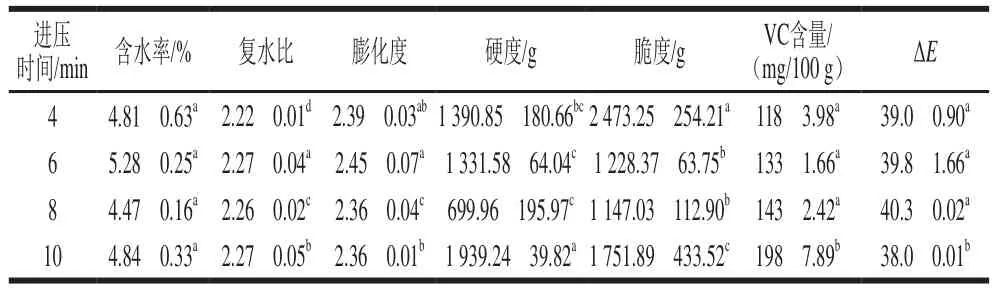

2.1.6 进压时间对膨化效果的影响

表8 进压时间对膨化效果的影响Table 8 Effect of pressure on puffing efficiency

如表8所示,进压时间对膨化效果的影响不大。复水比、膨化度、VC含量以及色泽随着进压时间的延长变化不大;硬度及脆度在进压时间为4 min时较大,因此考虑节省时间以及提高生产效率,选择进压时间为4 min。

2.2 响应面试验结果

2.2.1 回归方程及其参数分析

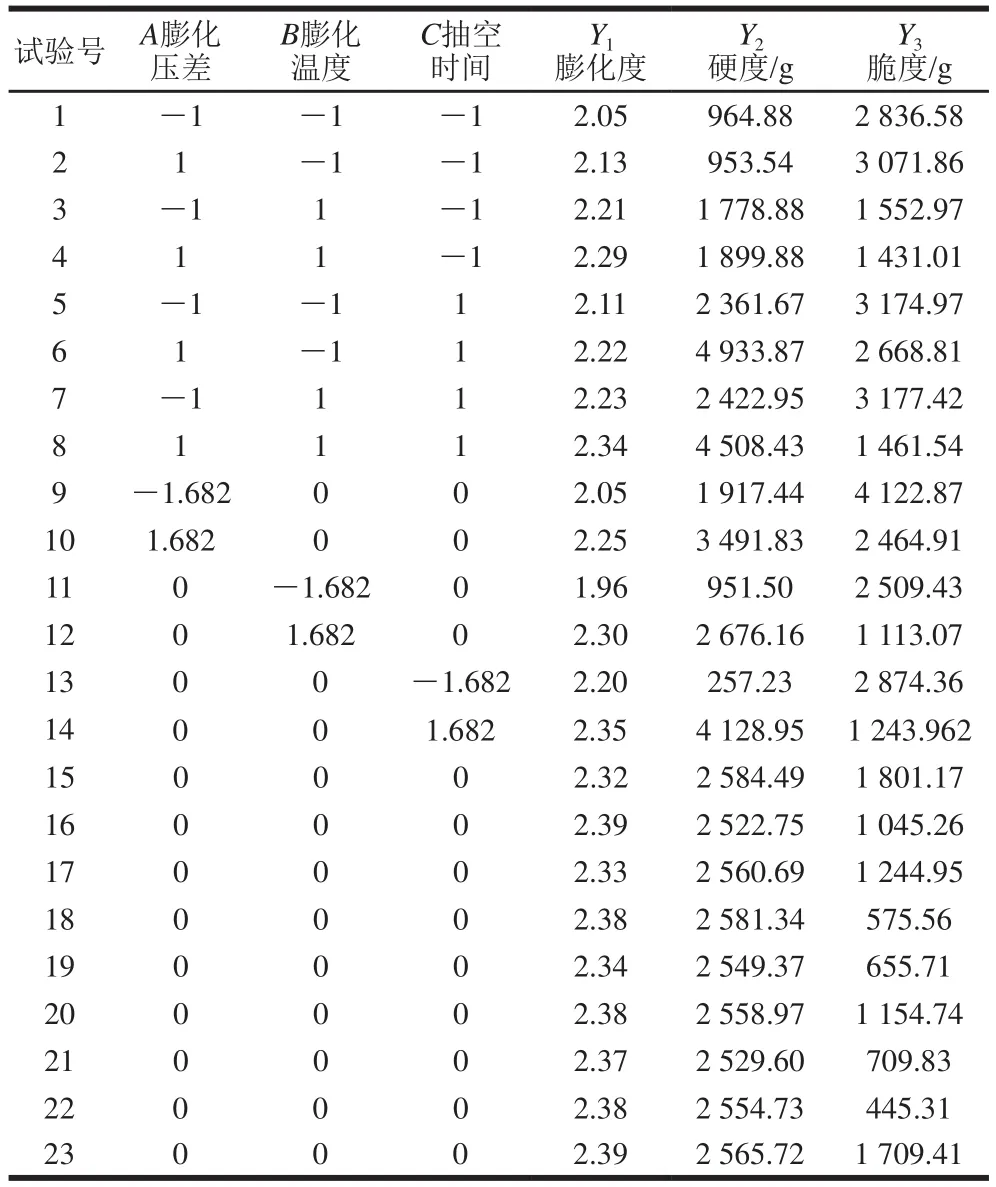

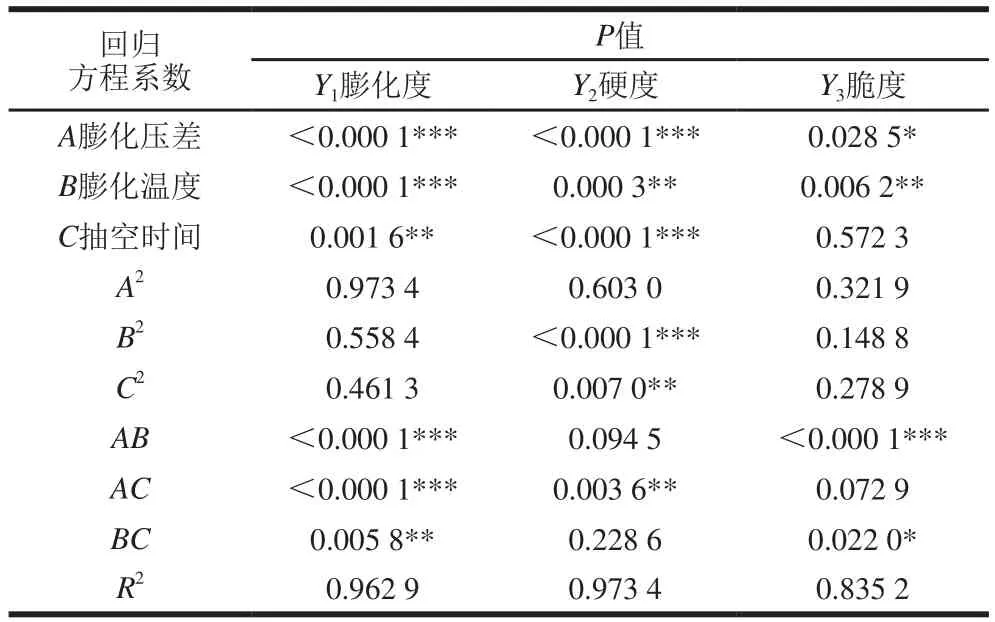

对表9试验结果进行回归分析,得到膨化压差(A)、膨化温度(B)、抽空时间(C)与产品的膨化度(Y1)、硬度(Y2)、脆度(Y3)之间的多元二次回归方程,该方程的回归系数与变量分析见表10。

表9 响应面试验设计与结果Table 9 Experimental scheme and results for response surface analysis

表10 回归系数及变量分析Table 10 Regression coefficients and analysis of significance

方程的决定系数R2均在0.85以上,说明方程的拟合性好,试验误差小[29]。通过方程的显著性分析可知,膨化压差和膨化温度对猕猴桃脆片的各项指标均有显著性影响;抽空时间对猕猴桃脆片的膨化度和硬度有极显著影响,对脆度值没有显著性影响。3因素对猕猴桃脆片品质的影响排序为A>B>C。

2.2.2 交互作用分析

由表10可知,膨化压差和膨化温度的交互作用对猕猴桃脆片的膨化度和脆度有极显著性影响,膨化压差和抽空时间交互作用对猕猴桃脆片的膨化度和硬度有极显著性影响,膨化温度和抽空时间交互作用对猕猴桃脆片的膨化度有极显著影响,其他变量之间的交互作用对于指标的影响不显著。此处,只对有极显著交互作用的情况进行分析,其他交互作用暂不予讨论。

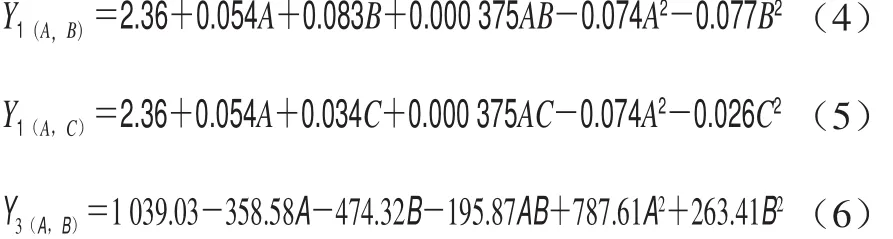

依次固定C和B为0水平,观察AB的交互作用和AC的交互作用对产品Y1的影响,得到交互效应方程(4)和(5)。再固定C为0水平,观察AB的交互作用对产品Y3的影响,得到交互效应方程(6)。

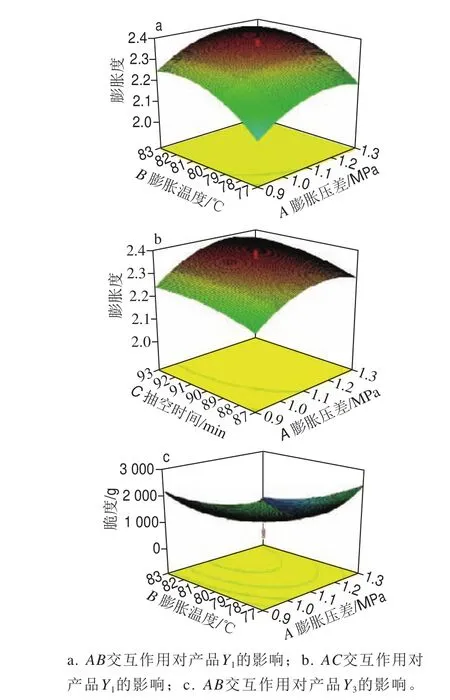

图1 因素交互作用对膨化产品指标的影响Fig. 1 Response surface plots showing the interactive effects of various factors on response variables

由图1a可知,当抽空时间一定,膨化压差较低时,膨化度随着膨化温度的升高而迅速增大;膨化压差较高时,膨化度随着膨化温度的升高先增大后缓慢减小;膨化温度较低时,产品的膨化度随着膨化压差的增大而增大;膨化温度较高时,产品的膨化度随着膨化压差的增大先增大后缓慢减小。膨化度在中心处达到最大值。当膨化温度和膨化压差取各自的最优值时,产品的膨化度可达到最大值。

由图1b可知,当膨化温度一定,猕猴桃片的膨化度随着抽空时间的延长缓慢增大;随着膨化压差的增大而增大。抽空时间对猕猴桃片的膨化度影响较小,故在膨化温度一定时,膨化压差取最优值时膨化度可达到最大。

由图1c可知,当抽空时间一定,膨化压差较低时,脆度随着膨化温度的升高而缓慢增大;膨化压差较高时,脆度随着膨化温度的升高而减小;膨化温度较低时,脆度随着膨化压差的增大而增大;膨化温度较高时,脆度随着膨化压差的增大而减小。这是因为随着膨化温度和膨化压差的增大,猕猴桃表面析出的糖分较多,会使产品的硬度过大从而导致脆度减小。

2.3 工艺优化

利用响应面法进行优化,在猕猴桃脆片ΔE值最小,含水率在7%以下,膨化度最高以及硬度、脆度和VC含量最佳的条件下寻找工艺参数的最优组合,得出最优工艺参数为膨化压差1.03~1.1 MPa,膨化温度80~82.46 ℃,抽空时间90~91.61 min。经过重复实验验证,在膨化压差1.1 MPa、膨化温度80 ℃、抽空时间90 min的条件下进行猕猴桃CO2-低温高压渗透膨化干燥,得到膨化度为2.36,硬度为2 497.38 g,脆度为1 114.82 g。通过比较CO2-低温高压渗透膨化和氮气低温高压渗透膨化两种膨化方式,得出前者比后者所需抽空时间更短、膨化压差更小,制备出的猕猴桃脆片具有更好的酥脆性、膨化度和复水比都增大,色泽也较鲜艳。因此,在优化参数的范围内,利用CO2气体进行低温高压渗透膨化干燥可以得到综合品质优良的猕猴桃脆片。

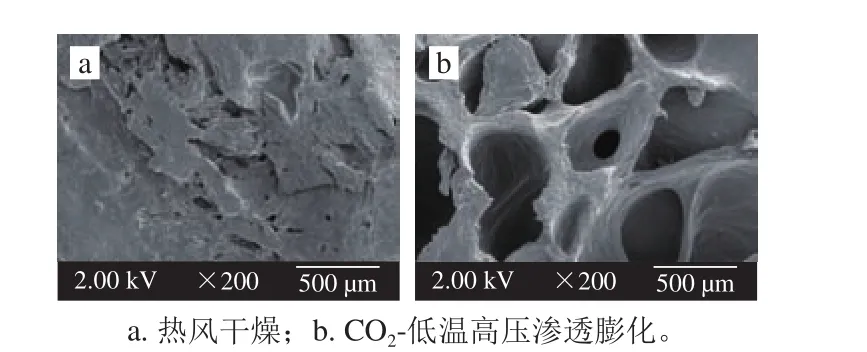

2.4 猕猴桃热风干燥和CO2-低温高压渗透膨化微观结构分析

图2 不同干燥方式的微观结构Fig. 2 Microstructure of hot-air dried and puffed products

从图2可以看出,两种不同的干燥方式对猕猴桃脆片微观结构影响显著。热风干燥的产品结构遭到严重破坏[30],内部结构塌陷且组织致密,出现组织断裂,产品口感较坚硬;由于热风干燥的过程是由外到内进行的,在干燥过程中湿度梯度和温度梯度的方向相反,故干燥时间过长,从而破坏了物料内部的组织结构,造成内部组织结构塌陷[31]。CO2-低温高压渗透膨化是在膨化罐中对猕猴桃片进行加压加热,在物料处于过热状态时迅速泄压,过热蒸汽瞬间蒸发、减压膨胀,并依靠气体的膨胀力带动物料中高分子等物质结构的变性,从而形成蜂窝状结构,这赋予了产品更好的口感。

2.5 猕猴桃膨化前后营养成分的变化

常规变温压差膨化产品加工温度在100 ℃左右,甚至更高,会造成各种酶活性降低甚至丧失、美拉德反应和焦糖化反应加剧等,从而导致产品的品质下降。与传统蒸汽膨化相比,CO2-低温高压渗透膨化制备猕猴桃脆片的膨化温度较低、历时较短,因此猕猴桃中的大部分营养物质损失率较低,VC的保存率也较高。因为在有氧条件下,温度对猕猴桃VC降解速度的影响较大,VC降解速度随着温度的升高而增大[32]。此外,膨化过程中物料的淀粉发生了裂解过程,淀粉彻底α化,不会因放置还原成β淀粉,因此提高了人体对膨化产品的消化吸收率。

3 结 论

通过CO2-低温高压渗透膨化制备猕猴桃脆片,综合考察了切片厚度、预干燥后含水率、抽空时间、膨化温度、膨化压差、进压时间对猕猴桃膨化产品含水率、复水比、膨化度、硬度、脆度、色泽和VC含量的影响,结果表明抽空时间、膨化温度、膨化压差对猕猴桃脆片的膨化度、硬度、脆度影响最大,预干燥后含水率和切片厚度次之,进压时间最小。

在单因素试验基础上,选取膨化压差、膨化温度、抽空时间为自变量,将产品的膨化度、硬度、脆度作为模型响应值,采用二次回归正交旋转组合试验设计优化膨化工艺,结果表明:CO2-低温高压渗透膨化制备猕猴桃脆片条件为膨化压差1.03~1.1 MPa、膨化温度80~82.46 ℃、抽空时间90~91.61 min。在此条件下制得的猕猴桃脆片色泽鲜亮,VC保存率较高,口感酥脆,且加工效率高于利用N2进行低温高压渗透膨化制备猕猴桃脆片。