微米级氢氧化铝的洗涤工艺实验研究

2020-03-10李广战

李广战

(中铝山东有限公司,山东 淄博255050)

1 前 言

化学品氧化铝广泛应用于国家生产各个领域,以其性能优良,产品附加值高、应用广泛等优点得到快速发展。化学品氧化铝在国际上有广阔的应用前景,占世界氧化铝产量的10%左右,生产和需求呈逐步增加的趋势。化学品氧化铝的发展存在着氧化铝生产与化学品氧化铝生产矛盾的问题,主要表现在化学品氧化铝生产产生大量的低浓度碱液进入氧化铝流程,给氧化铝生产增加了负担。随着化学品氧化铝的发展,超细氢氧化铝降低洗涤用水的问题越来越突出,这也是发展化学品氧化铝所必须解决的问题。

超细氢氧化铝是化学品氧化铝应用范围最广泛的品种之一,因具有优良的填充、阻燃、消烟等特性作为有机阻燃剂替代产品应用于塑料、涂料、橡胶、弹性体、无卤电缆的包覆和绝缘材料。国内超细氢氧化铝产品结构单一,质量和品种与国际先进有一定差距,高端超细氢氧化铝阻燃剂需要进口。

本文对超细氢氧化铝生产过程中洗涤用水进行研究讨论,采用逆流(反向)洗涤工艺优化了超细氢氧化铝生产洗涤过程,有效降低了洗涤用水量,改良了工艺参数,节约了大量生产成本,促进了超细氢氧化铝生产工艺的进步。

2 实验部分

主要原料:超细氢氧化铝来自中铝山东有限公司新材料公司。

洗涤方法采用逆流(反向)洗涤工艺,洗涤4次。设物料的含水量为a(干基),附液的浓度为M0;第n次洗涤洗液的浓度为Mn;单位物料的洗水量为b;冲稀比为c;物料洗涤合格要求附液浓度为M。冲稀比:c=(M0/M)1/n。单位洗水量为:b=ac。第n次洗液浓度为:Mn=M0/cn。

不考虑超细氢氧化铝的洗涤液固比,理想情况下洗涤;假设超细氢氧化铝湿滤饼的含水量为1(水分50%),附液Na2O浓度为110~120 g/L。末次洗涤合格附液浓度为≤0.05 g/L。

料浆分离母液后的滤饼首次洗涤使用M1冲稀,冲稀后在95℃搅洗30 min分离,洗液倒掉,再使用M2按同样的冲稀比冲稀,在95℃搅稀30 min分离,洗液倒回M1;依次反复,最后一遍蒸馏水倒回末次洗液。

实验过程中每次洗液都取样分析Na2O含量,最后滤饼送样分析。

3 结果与讨论

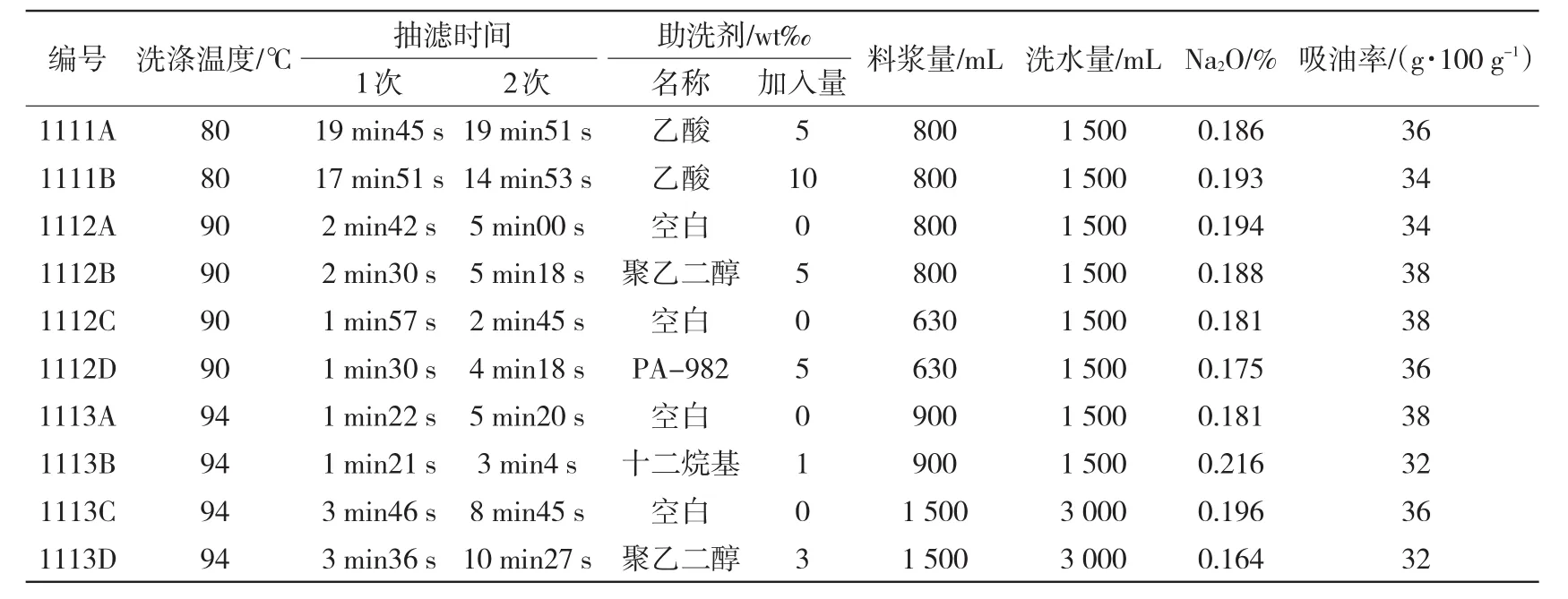

3.1 洗涤温度与添加助洗剂实验

选取同批次生产的超细氢氧化铝料浆,料浆固含量80 g/L(每L料浆中含有干基氢氧化铝80 g),料浆的液体中含有Na2O为120 g/L。分别选取不同的助洗剂按照不同的添加量进行洗涤实验,观察最终产品超细氢氧化铝中的Na2O残留量,结果见表1。从表1可以看出,乙酸加入后抽滤时间明显加长数十倍,料浆黏稠,抽干耗费时间长,同时随乙酸加入量增大,Na2O含量有升高的趋势。乙酸与附液中的残留氧化铝反应生成了铝胶,洗涤困难。加入聚乙二醇、PA-982后,和空白样相比,1次抽滤时间没有明显变化,但加入聚乙二醇、PA-982后,Na2O含量都有降低的趋势。十二烷基磺酸钠实验和空白样相比,Na2O升高。

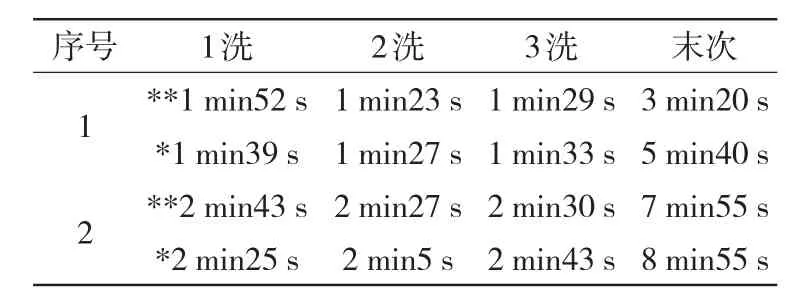

3.2 反向洗涤实验

选取同上批次生产的超细氢氧化铝料浆,采取4次反向洗涤实验,每次洗涤后的滤饼按照质量比干基氢氧化铝∶逐级洗液=1∶7进行冲稀打浆,再次抽滤洗涤进行实验,分别按照添加助洗剂草酸铵和不加任何助洗剂进行,考察最终洗涤产品氢氧化铝中的Na2O残留量,结果见表2和表3。

表1 洗涤助剂对洗水量的影响

表2 每次洗涤洗液中Na2O的含量与滤饼分析

表3 4次洗涤抽滤时间

从表2来看,4次洗涤方案冲稀比为7,也就是水耗为7 t/t,可将样品氧化钠洗涤到0.2以下。说明提高料浆温度,减少了洗水量,洗涤效率提高。另外,仅从干品Na2O含量来看,加入草酸铵后对于降低Na2O贡献不大。从表3来看,由于冲稀比为7,洗水量少,抽滤时间明显减少。空白样和添加助剂样抽滤时间对比相差不大。

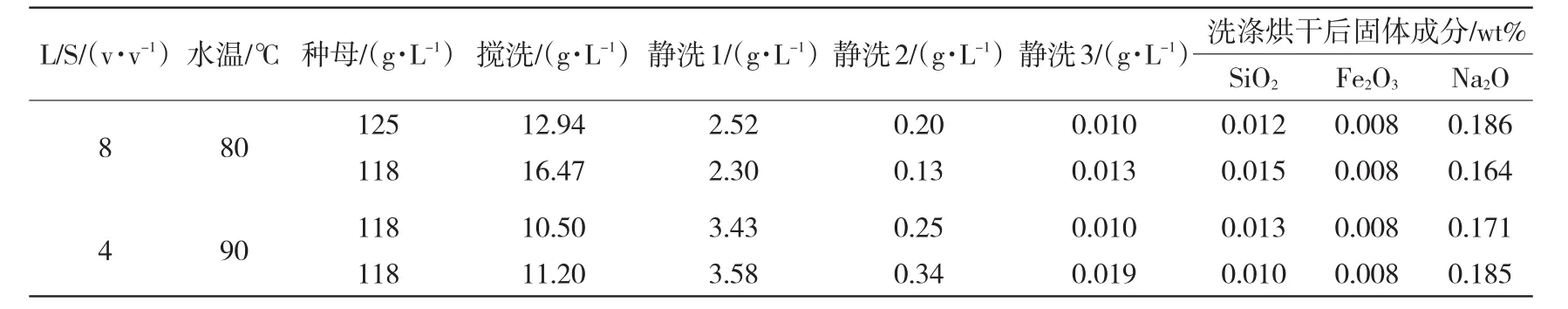

3.3 反洗验证实验

选取另一批次生产的超细氢氧化铝料浆进行重复性实验,考察4次反向洗涤后产品中的Na2O残留量,结果见表4和表5。

表4 超细氢氧化铝洗涤NT数据

表5 不同阶段洗液中Na2O的含量

从表4可以看出,每吨产品需洗涤用水8 t,可以达到洗涤要求,控制产品的Na2O≤0.2%。实际数据与理论数据差别较大,主要原因是实验室滤饼的水分控制不稳。从表5可以看出,超细分解完成进行分离,滤饼首先进行搅洗,然后采用分段静洗的方式进行洗涤除钠,可以利用8 t水洗涤合格。提高洗水温度,并且降低滤饼水分后,可利用4 t水洗涤合格。提高洗水温度后,物料中的钠离子自由扩散速度提高,洗涤效果明显,降低了洗水用量。

3.4 滤饼厚度和料浆温度实验

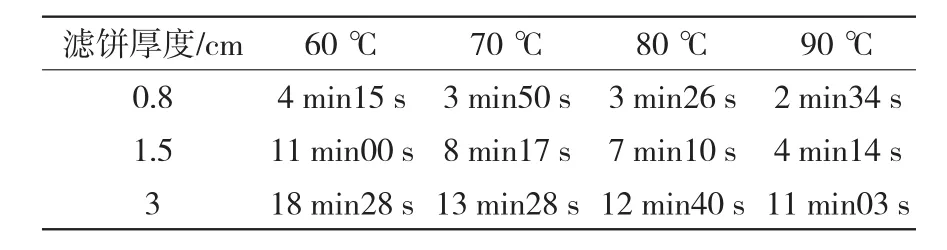

为提高洗涤效率,减少洗涤用水量,结合工业常用设备实际情况,进行了不同滤饼布料厚度和洗水温度实验,考察洗涤时间和洗水量对应的氢氧化铝残留Na2O含量,结果见表6。

从表6可以看出,料浆温度越高,分离速度越快,可能原因为物料黏度减小,洗涤中可以促进水相和固相相对流动,有利于带走Na2O;同时增加了Na2O等杂质离子的迁移速度,促进固相表面的杂质离子向水中扩散,这就为提高滤饼厚度提供了条件。由实验测定数据可知,滤饼厚度最佳选择为1 cm左右,洗涤效果最好。

表6 滤饼厚度和料浆温度对分离速度影响数据

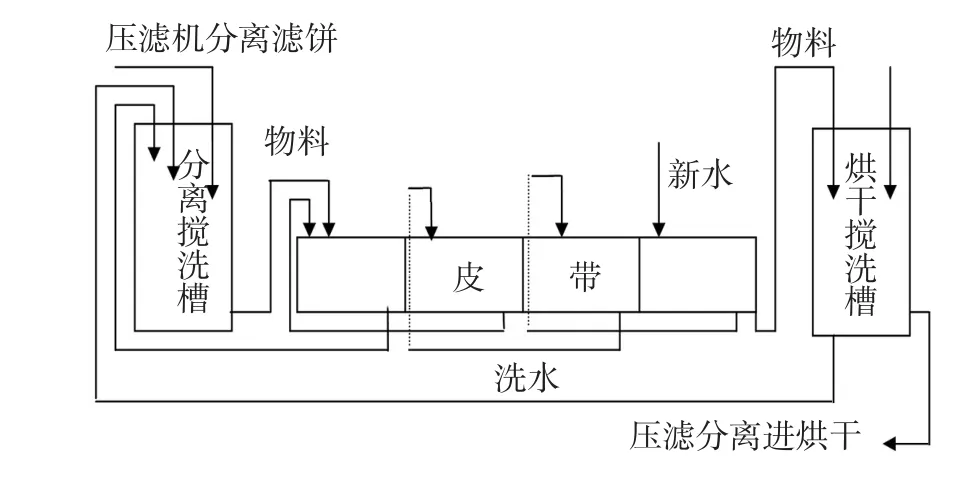

4 推荐工艺方案(移动盘洗涤设备)

种分分解完成后,进压滤机分离并吹风,尽量降低滤饼水分,滤饼进行搅洗,温度90℃以上,充分打浆后进入皮带洗涤,皮带采用分区3次反向洗涤。末端加新水4 t左右,皮带洗涤后的产品要保证合格。皮带下料进搅洗槽用新水打浆,该搅洗槽中的水可反复使用,直到Na2O达到一定浓度后,送到最初的搅洗打浆使用,然后进压滤机分离脱水后进烘干。反向洗涤示意图见图1。`

5 结 论

5.1 超细氢氧化铝结晶是完善晶体(相对于拟薄水),符合附碱的分配冲稀规律。

5.2 料浆与洗水的温度决定了滤饼的过滤速度,温度越高,有利于钠离子的扩散热运动,有利于洗涤,温度至少要>90℃。

5.3 返洗次数决定了用水量。经理论计算:返洗4次,用水为物料7倍左右。

5.4 高温洗涤不但降低了洗水量,同时分离速度快,提高了设备产能。

5.5 降低洗水量的关键是降低分离滤饼水分,提高滤饼厚度,提高洗水温度,采用逆流循环洗涤工艺。

图1 反向洗涤示意图

猜你喜欢

——非均布滤饼的局部比阻与平均比阻的测定与计算方法