Q355D低合金高强度钢的试制开发

2020-03-10韩蕾蕾欧阳峥容

李 月,韩蕾蕾,欧阳峥容

(山钢股份莱芜分公司 技术中心,山东 莱芜271105)

1 前言

低合金高强度结构钢以其强度高、自重轻、低温冲击韧性好、施工周期短、抗震性能好的特点而被广泛应用于海洋平台、船舶、高层建筑、桥梁、石油、压力容器、工程机械和天然气输送管线等各种工业领域。2019年2月1日起正式实施GB/T 1591—2018《低合金高强度结构钢》修订项目替代GB/T 1591—2008版老标准。GB/T 1591—2018标准中,用Q355系列牌号替代原来的Q345系列牌号;同时,新标准体系下Q355系列产品的交货状态、成分要求、力学性能指标、试验方法和检验规则较老标准中Q345系列产品有显著变动。因此合理制定GB/T 1591—2018新标准下Q355系列产品的成分、工艺,并根据生产试制情况进行优化是非常必要的。

2 工业试制情况

针对新标准中Q355C、D级150 mm规格以上的产品低温冲击韧性提高7 J的情况,结合用户实际使用情况,通过合理的微合金化工艺,添加少量的Cr、Ni、V、Nb、Ti微合金化元素,使Q355D产品具有优良的综合性能。采用的工艺流程:配料(铁水预处理)→50 t电炉→LF精炼+VD真空脱气处理→连铸(电磁搅拌)→热送/缓冷→轧制成材。

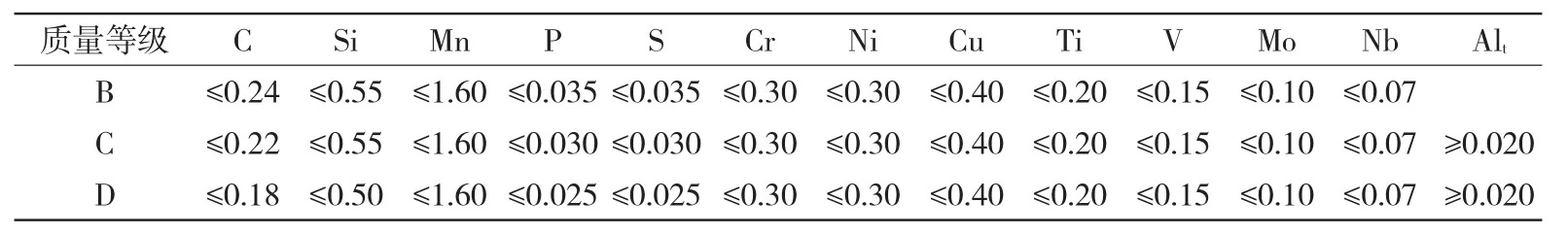

2.1 成分设计

设计的钢中化学成分如表1所示。在现代低合金高强度钢中,添加少量的Cr、Ni、V、Nb、Ti微合金化元素,进而形成碳氮化物,基于晶粒细化和析出强化原理使钢强韧化[1-4]。由于合金元素的加入,可以一定程度提高性能,这样就可适当降低碳的含量,因此成分设计采用低碳钢。Mn元素可以提高钢的强度和硬度,消除或削弱硫的不良影响;具有脱氧脱硫的作用,使钢发挥锻造性和可塑性,含量多时可以降低淬火温度,增加钢的硬化深度,明显提高钢的淬透性。添加Cr元素可以在钢中形成稳定而硬的碳化物,具有抗蚀性,能显著提高强度硬度的同时降低塑性和韧性,并能够大大提高钢的淬透性,使工件淬火和回火后的组织变得均匀化。Ni元素也是提高钢材韧性最有效的合金元素,其韧化的机理是使材料基体本身在低温下易于交叉滑移,从而提高韧性。V元素可以细化组织晶粒,提高强度和韧性,还可以无限固溶到铁中,阻止晶粒的生长,提高淬火温度,改善硬化能力[5]。在低合金钢中,S和P被看作是有害元素,S增加钢的热脆性,P增加钢的冷脆性,因此要严格控制钢中S、P等有害元素的含量,控制其对钢性能的影响。

表1 Q355化学成分(质量分数) %

2.2 冶炼、连铸及轧制工艺

采用50 tUHP电炉冶炼,铁水兑入量提高至40%以上,入炉铁水温度≮1 250℃,且入炉原材料要严格控制,如废钢中不得混入油污、杂质、水、密闭容器、爆炸物、有色金属等,铜含量≯0.20%。铁合金及合金线技术条件均执行相应的标准,铁合金块度在10~50 mm、水分≤0.5%。

电炉冶炼过程造好泡沫渣、均匀脱碳,减少吸氮,保证前期脱磷效果,废钢熔清,温度T≥1 540℃。取样全分析,终点成分严格控制:C≥0.06%,P≤0.020%,其他残余元素含量符合技术标准要求。出钢温度1 620~1 680℃,出钢过程随钢流加铝块1.0~2.0 kg/t钢,渣量15~20 kg/t钢,钢包合金化时按照规定配入合金调整。出完钢后,钢包继续吹氩,吹氩压力0.20~0.40 MPa,吹氩流量10~30 NL/min。电炉出钢过程严禁下渣,下渣炉次必须扒除氧化渣。

LF精炼中要随时调渣,保证炉渣碱度(R)≥3.0,以确保钢渣能够吸附夹杂物,造白渣加强脱硫操作。当炉渣变白时停电,喂入铝线1.0~2.5 m/t钢,精炼过程保持白渣。大氩气流量100~600 NL/min充分搅拌2 min后,测温,取1次样全分析。取样后,根据脱氧情况向渣面补加适量碳化硅等脱氧剂,保持白渣,根据内控要求调整C、Si、Mn等成分含量,补加合金,配碳,吹氩气流量≤600 NL/min搅拌后,测温,取二次样,适当补加碳化硅。白渣保持时间>20 min,温度达到出钢要求时停电,控制钢中全铝含量并根据钢种要求喂入Ca线,吹氩气流量40~80 NL/min,吹氩2~3 min后,测温出钢。

LF精炼后入VD真空精炼脱气前控制渣量,接通氩气,根据钢水液面波动情况调整氩气流量,同时测温。VD抽真空后真空度<67 Pa,保持时间≥12 min。VD处理后,取样全分析作为熔炼成品分析结果,软吹氩时间≥15 min,软吹氩时以渣面微动不裸露钢液为宜。

为了保证钢水净化、减少铸坯夹杂物含量及连铸坯内部质量[6],连铸工序采用无氧化全保护浇铸,炉次中包采用低过热度按20~30℃目标控制,以防钢水在连铸传递过程中发生二次氧化。在浇铸过程中,需要控制好合适的中间包液面,并且保持中间包液面的稳定,中间包液面≮700 mm;保证稳定的拉速和流量,配备合适的结晶器保护渣,中包覆盖剂与碳化稻壳配合使用,结晶器液面波动≤±2 mm,保证夹杂物上浮吸附被去除。

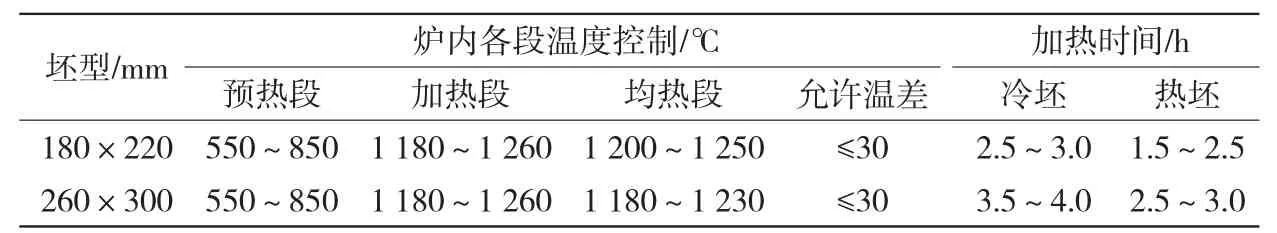

轧制前要认真检查轧辊、导卫、辊道等,避免损伤钢材表面。要保证钢坯加热均匀,又要防止脱碳和粘炉。轧制过程中,要加强过程控制,密切注意各道次的料型情况,防止出现划伤、折叠、耳子等缺陷。加强对轧制节奏的控制,终轧温度大型成材为930~1 030℃,中型成材为900~1 000℃,小型成材为950~1 050℃。钢坯加热制度如表2所示。

表2 加热制度

3 实物质量

GB/T 1591—2018新标准Q355D低合金高强度钢主要规格为Φ60 mm,统计40炉次Q355D的成分及物理性能控制情况如下。

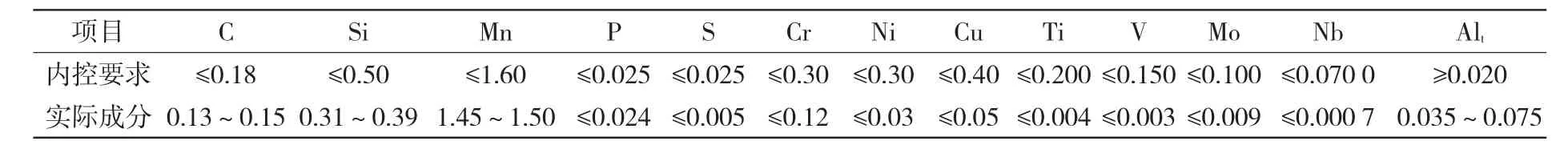

3.1 化学成分

产品实际化学成分如表3所示,炉次成分均满足技术协议要求,成分均匀性控制良好。

表3 Q355D熔炼成分检测结果(质量分数) %

3.2 低倍组织

钢材的横截面酸浸低倍组织试片上没有目视可见的缩孔、气泡、裂纹、翻皮、白点、晶间裂纹等影响使用的缺陷。检验结果为一般疏松0.5~1级,中心疏松1级,偏析0.5~1级,不存在一般点状偏析和边缘点状偏析。

3.3 力学性能

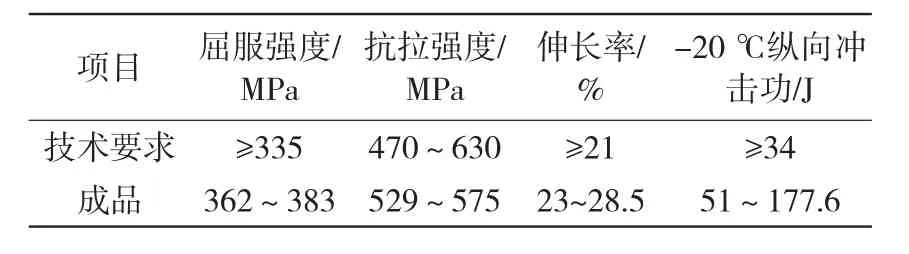

GB/T 1591—2018新标准Q355D低合金高强度钢的主要力学性能指标如表4所示。产品实物质量抽检Q355系列低合金高强度钢结果表明,屈服强度、抗拉强度、伸长率、冲击功试验结果都能满足相应标准要求,性能合格率100%。

表4 Φ60 mm规格Q355D钢力学性能

4 结语

通过添加少量的Cr、Ni、V、Nb、Ti微合金化元素,根据新标准GB/T 1591—2018生产的Q355D低合金高强度钢,其屈服强度、抗拉强度、伸长率、冲击功等力学性能均满足新标准要求,目前已实现批量生产。