转炉炼钢低过热控制工艺生产实践

2020-03-10谭学样

谭学样

(山钢股份莱芜分公司 炼钢厂,山东 莱芜271104)

1 前言

山钢股份莱芜分公司炼钢厂老区现有3座50 t顶底复吹转炉,1座60 t顶吹转炉,2座50 t LF精炼炉,1座60 t LF精炼炉,1台带钢坯连铸机,2台小方坯连铸机,1台矩形坯连铸机,转炉炼钢生产流程长,能耗损失大。莱钢炼钢厂通过对各工序控制环节热能流失情况进行现场诊断和分析,找出热能流失点,根据生产实际情况对生产组织进行优化,开发转炉全流程低热损控制技术,有效降低各生产工序热能流失,实现全流程、低能耗、绿色环保冶炼。

2 低过热控制工艺

转炉生产工艺流程:喷镁脱硫→顶(复)吹转炉→炉渣固化→LF(吹氩)→保温出站→连铸钢包回转台→中间包。

2.1 生产组织优化

2.1.1 建立炼钢全流程工序温控时刻表

炼钢一连铸生产过程调度经常被总结为等待时间受限、后阶段生产连续的混合流水车间调度问题[1]。通过开发全流程温控时刻表,实现各工序温控情况可视化。生产组织人员可全面了解各工序温控及生产衔接情况,根据温控及各工序时差优化各工序生产组织,及时调整各工序温度控制值,实现各工序温度精准控制,杜绝因温度控制精度低导致的热能流失现象出现。

2.1.2 开发各工序温度精准控制模型

开发全流程温控即时调整程序,实现各工序温度控制最佳化,连铸工序根据生产钢种温度要求、铸坯规格及生产周期等因素确定要钢温度,向精炼工序传达。精炼工序根据要钢温度、钢包情况、精炼与连铸时差,确定钢水到站温度向转炉工序传递。转炉工序根据出钢口状态、合金情况及精炼时差,确定出钢温度最佳值,并根据出钢最佳值进行终点控制,实现全程温降最小化。

全流程温控值计算公式:

连铸要钢温度=钢种液相线+规格铸坯温降系数+浇铸周期影响值;

精炼进站温度=要钢温度+钢包温降系数×15+与连铸时差×1;

转炉出钢温度=精炼进站温度+出钢口温降系数+合金量×1.5+钢包温降系数×20+与精炼工序时差×1.1。

2.2 全流程低热损控制技术

2.2.1 转炉工序出钢炉渣固化保温工艺

通过优化转炉终点枪位控制和延长低枪位时间,提高转炉终点钢水均匀性,减少出钢过程中炉内钢水沸腾导致的热量损失。热量传输原理认为:温度越高,钢水向外散热的驱动力越大,温降也越大[2]。出钢前进行炉渣稠化,降低终渣透气性,增大出钢时钢-渣间温度梯度,减少出钢热量流失等措施,使出钢温降得到明显降低。

2.2.2 精炼工序全程智能底吹氩工艺

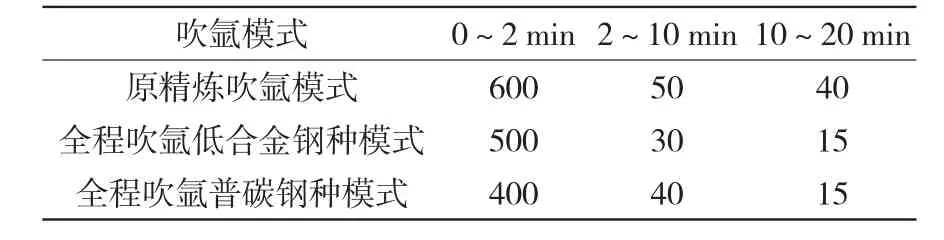

钢包底吹氩气的过程可使钢液成分和温度均匀化,但不合理的底吹模式及底吹参数会导致钢液温降过大[3]。原吹氩工艺存在精炼站等待时间长、温降大、成分均匀性差的问题。通过理论研究和现场试验,开发全程智能底吹氩工艺,工艺要点如下:将吹氩起始时间由精炼到站调整到转炉出钢阶段,使精炼吹氩工序工艺时间由原10 min减少到8 min以下。由于出钢过程中吹氩,钢包底部氩气流在出钢钢流冲击和转炉出钢前期碳质脱氧产生的CO搅拌等多力作用下,钢包搅拌由对流搅拌变为紊流搅拌,对钢水均匀能力增强,全程吹氩工艺将前期底吹氩流量适当降低,如表1所示。在保证钢水成分均匀的基础上,降低吹氩工序热量损失。由于精炼工序等待时间缩短和吹氩过程底吹氩气量减少,精炼工序温降得到了有效降低。

表1 吹氩模型流量 NL/min

2.2.3 连铸全程加盖保温工艺

针对原工艺精炼出站,钢包在盛钢水和空包吊运过程中,通过钢包口向外部大量散热,开发精炼、连铸全程保温工艺。进一步降低钢水温降,特别是减少低温钢给生产顺行和产品质量带来的影响,稳定产品质量和生产顺行。工艺要点:待钢水出站,钢包车停稳后,开动电葫芦,操作吊葫芦自钢包道轨南侧起吊包盖,原地提升至距钢包包沿上方30 cm悬停,向北平移至钢包上方;悬停后,点动降落钢包包盖下落至钢包包沿,包盖放置后平稳,无明显晃动,不偏离钢包包沿圆心;带包盖钢包运行到连铸机进行浇注,待浇注完毕后返回水口岗位再摘掉包盖。

2.2.4 连铸工序全保护浇注工艺

通过设计喇叭大包长水口实现挂大包长水口插入中间包液面以下开浇,采用大包长水口碗封闭和氩封保护浇注。在杜绝二次氧化的前提下,减少大包至中包钢水温降。通过在中间包采用中包包盖密封,在中间包冲击区增加可移动式盖板,中间包冲击区、烘烤孔、塞棒处铺设吹氩管路进行吹氩保护等措施,避免外部空气侵入中包,降低二次氧化机率的同时减少中包钢水热量损失。以上工艺实施使连铸温降大幅降低,为连铸低过热度浇注奠定基础。

3 结语

全流程精准温控和低热损控制技术实施,各工序温度控制实现精准化、科学化和减少过程热损失,实现全流程低能耗生产。通过理论研究和现场试验,冶炼过程温降25℃,减少钢包热量损失3%,工序能耗降低0.8 kJ/t钢。炼钢车间石灰等原辅料消耗大幅降低,实现高效低能耗冶炼。