热连轧带钢自动纠偏控制的研究与应用

2020-03-10杨立庆邓杭州

李 伟, 杨立庆,邓杭州,陈 全

(安阳钢铁股份有限公司第二炼轧厂,河南 安阳 455004)

在热连轧生产过程中,轧制状态的不对称跑偏是困扰板带生产的主要难题之一。特别是在轧制薄规格抛尾时,全程需要通过操作人员对轧机辊缝水平调整保证轧机的对称性控制,不仅控制难度高,也极大地增加了操作人员的劳动强度,严重影响了产线的生产和薄规格效益品种的开发。本文对轧制跑偏因素进行分析,并在此基础上设计一种带钢自动纠偏控制的方法,通过工业实验和改进,有效减少了轧机甩尾、堆钢等事故,降低了劳动强度。

1 研究背景

安钢1780 mm热连轧精轧机组为七架连轧,带钢轧制过程大致可分为穿带、稳定轧制、抛尾三个阶段。轧件头部在精轧机内完成穿带后,由于活套张力的强制对中,带钢进入稳定轧制阶段。带钢抛尾时,活套进入落套阶段,活套高度的大幅变化带来活套张力的不稳定,各机架处于失稳状态,轧件可能出现跑偏,这时需要操作人员根据现场状况并结合经验对轧件的跑偏方向进行判断,通过手动调整轧机辊缝水平来纠正轧件的跑偏。但是由于轧制速度快、轧件失稳程度无法精细量化等因素的影响,操作人员的判断及调整经常出现滞后甚至失误,造成轧件轧破、甩尾等事故,事故的频发同时也严重降低了生产作业效率。

2 轧制不稳定因素分析

理想轧制时,轧件的宽度中心线应与轧制中心线重合,轧件的几何尺寸与轧机应力状态沿轧制中心线完全对称。但是,实际轧制时,由于横向非对称的不稳定扰动很难避免,完全理想的横向对称状态很难存在或维持。要维持稳定轧制过程,就需要进行轧机和轧件对称性的控制。

对实际生产线现场统计分析,常见轧件横向非对称不稳定状态有以下四种表现形式:

1)轧机两侧的压下量差:当轧机辊缝水平出现问题时,轧机两侧压下量产生差异,造成两侧金属流动产生差异,产生延伸不均,从而造成轧件跑偏。

2)轧件楔形:轧件厚度横向不对称,产生横向厚差形成楔形截面。实际连轧生产过程中,轧制参数相对轧制中心线横向不对称,就会造成轧件中心线偏离轧制中心线,其外在表现形式是轧件跑偏。

3)轧件相对于轧制中心线偏置:轧制变形区内,轧件宽度中心偏离轧制系统中心,产生偏心距离。偏心的存在会破坏轧机受力变形的横向对称性、有载辊缝的横向对称性,并使轧辊磨损、轴承间隙等失去横向对称性。

4)轧机的两侧刚度差:由于轧制的冲击磨损以及轧机和辊系的装配间隙,造成轧机两侧刚度较之设计理想刚度产生较大变化,在实际轧制中就会出现两侧压下量出现差异的状况,造成轧件两侧出辊速度不同,形成轧件的跑偏。

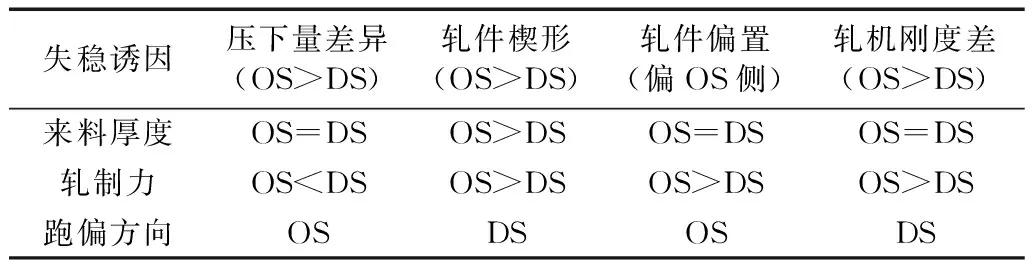

在实际轧制中,由于各种因素往往综合作用于轧件的跑偏过程,使跑偏问题复杂化,需对各种单一因素随轧制跑偏的影响进行分析对比,见表1。

表1 单一不对称条件下轧件跑偏状态

通过表1分析可知,操作侧轧制力和传动侧轧制力的差值,可反映轧制过程中系统的横向不对称特征,但与跑偏方向却无一致相关性。不过如果轧件向操作侧跑偏,操作侧的轧制力会越来越大,而传动侧的轧制力则会越来越小,操作侧和传动侧的轧制力差就会变大:如果轧件向传动侧跑偏,传动侧的轧制力会越来越大,而操作侧的轧制力则会越来越小,操作侧和传动侧的轧制力差就会变小。因此,轧机两侧检测的轧制力差随时间的变化量可以作为判断轧件跑偏的依据,并以此进行自动辊缝调平设计。文献[1]通过对轧制跑偏的研究得出了与上述观点相同的结论。文献[2]与文献[3]对铝带连轧自动纠偏控制进行了实践。

3 带钢自动纠偏的功能设计

由于轧机的自动厚度控制(AGC)具有自动压下的功能,利用这一设备功能,将自动辊缝水平调整的功能设计叠加到AGC上,可以在不增加任何投资和设备的情况下,实现自动纠偏的控制。具体设计方法如下:

轧件在稳定轧制阶段,电气一级控制系统通过安装在轧机两侧(操作侧和传动侧)下方的测压头进行轧制压力检测,并将检测到的轧机两侧的轧制压力进行差值计算(轧制压力差值计算是指轧机操作侧轧制压力减去轧机传动侧轧制压力),以该轧制压力偏差作为参考基准。当轧件进入抛尾阶段时,对实时检测到的轧机两侧的轧制压力进行差值计算,然后比照参考基准值计算辊缝偏差调整量,并输出给轧机AGC控制系统(自动厚度控制系统),在原有的AGC缸伸出量的基础上增加辊缝偏差的AGC缸伸出量,以实现对轧机两侧辊缝偏差的实时纠偏调整,直至轧件抛尾完成。

自动纠偏调整量的计算公式为:

△S=M*(△Fb-△Fr)/K

其中:△S——自动纠偏调整量,mm;

△Fr——轧制压力偏差参考基准,KN;

△Fb——抛尾过程中轧制压力偏差,KN;

K——轧机刚度,KN/mm;

M——修正系数;

通过将轧件稳定轧制时压力偏差的采集设置在精轧机的末机架与卷取机建立张力后10 s时,可避开轧件穿带刚完成时轧制压力的不稳定时段,轧件尾部离开精轧机的末机架时,系统对轧制压力偏差参考基准进行清零,使得每次轧件的轧制压力偏差基准参数都为轧件本身,即每块轧件的系统变量仅为系统参数,与不同轧件本身并无影响因素,保障最终辊缝偏差量调整的精确度。

4 自动纠偏控制的应用效果

4.1 自动纠偏控制使用初期状况

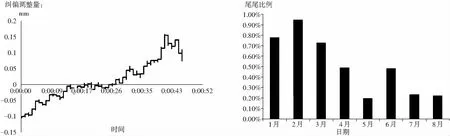

自动纠偏控制设计完成之后,投入使用,对F1-F7机架进行数据跟踪采集分析发现,当带钢出现跑偏时,自动纠偏控制适时地进行控制,及时地纠正跑偏状况,使得带钢始终控制在轧制中心线周围,说明自动纠偏控制已经开始发挥作用,但纠偏调整量存在反复震荡的问题(见图1)。

图1 自动纠偏初期应用状况图

通过分析原因有两点:(1)在自动纠偏控制设计上,压力偏差调整的基数过小,轧机存在极小的偏差时轧机也反复调整;(2)当轧辊不圆度较大或压力检测元件检测出现波动时,自动纠偏也会出现往复调整的异常情况。

为此,通过功能设计需要在功能设计上将压力偏差调整基数调高;对轧辊磨削圆度、同轴度等指标精度严格控制在0.05 mm以内,禁止磨削指标异常的轧辊上线;通过轧机刚度分析确定仪表检测的准确性,对压力检测异常的机架暂时退出自动调整功能,在仪表检测正常后再投入运行。

4.2 功能优化后效果

功能优化后,带钢自动纠偏的超调现象得到抑制(见图2),带钢跑偏量显著降低,甩尾比例大幅下降。统计对比功能试验前后的甩尾比例状况,甩尾比率由0.95%下降到0.22%左右(见图3),由此带来了产线作业率的大幅提高。

图2 自动纠偏优化后应用状况图 图3 精轧机甩尾比例走势图

5 结论

(1)轧制时轧制力变化差与轧机跑偏方向呈完全正相关的关系,因此可以通过轧制力的变化量作为轧机不稳定方向的判定依据。

(2)通过轧机自动纠偏设计,并以轧机自动压下装置为执行机构,通过工业应用,实现了轧机自动纠偏功能。