煤粉预热技术在攀钢钒高炉的应用实践

2020-03-10何木光

雷 电,宋 剑,何木光

(攀钢钒炼铁厂,四川 攀枝花 617024)

高炉喷吹煤粉已成为钢铁企业节焦增产和改进冶炼工艺最有效的措施,世界各国都在积极开发和应用高炉喷吹煤技术[1-9]。但随着喷吹量的提高,喷煤比增加到一定限度后,焦比下降大幅减少,主要原因是喷吹量增大后,风口前的未燃煤粉增多。因此,要实现大喷煤冶炼技术需解决煤粉在风口前的燃烧率问题。

国内外喷煤工艺研究人员通过对煤粉在风口前的燃烧机理研究发现:高炉所喷煤粉的燃烧率与其初始温度密切相关[10-11],对高炉喷吹煤粉进行预热,预热温度达到150 ℃~200 ℃后喷吹,高炉喷吹煤比可以提高10 kg/tHM[12]。煤粉初始温度的提高,可以节省部分煤粉在炉内所耗的热量,有利于减轻喷煤对热风的冷却效应,可显著提高火焰传播速度,促使燃烧反应速度加快,使煤粉在有限时间、有限空间内的燃烧率大幅度提高。因此,新的煤粉预热技术使煤粉从原来40~60 ℃的预热温度提高到120 ℃以上,很好地解决了煤粉在风口前燃烧率低的问题。煤粉预热技术为高炉进一步降低焦比,增加喷煤量提供可能,同时有效解决了因煤粉含水率高而发生的堵枪问题。有研究表明高炉喷吹煤粉经预热后,煤粉的流动性基本没有变化,但是喷流性明显变好[13-14],本研究中当煤粉预热到120 ℃时,流动性也可以得到改善。

攀钢钒利用自产管道低压蒸汽,在同一座高炉进行了两次探索性试验,对喷吹煤粉进行预热温度逐步提升,取得了理想的试验结果。为此,2015年年初,攀钢钒与南京金诺节能环保有限公司合作,建立了一套利用过热蒸汽加热煤粉结合烟气加热输煤压缩空气的装置,成功将喷吹煤粉从40~60 ℃预热到120 ℃以上,高炉冶炼指标得到了明显的改善。

1 高炉喷吹煤粉预热工艺

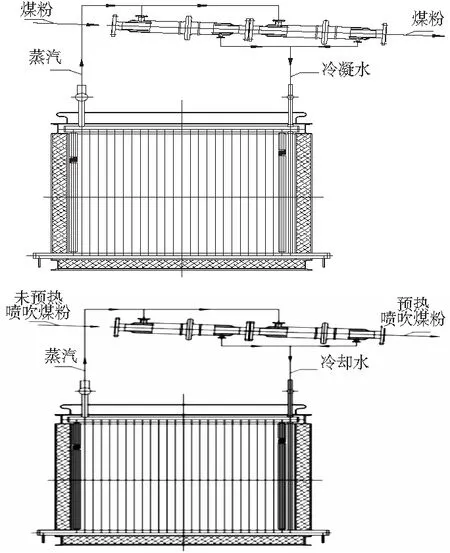

自循环过热蒸汽发生器以焦炉煤气点火、用高炉煤气作燃料产生蒸汽,并把蒸汽进一步过热。将过热处理的蒸汽通过蒸汽上升管输送到径向热管煤粉加热器,蒸汽放出潜热相变为液体,煤粉吸收这部分热量后达到预热的目的。换热后的蒸汽冷凝液通过液体下降管,冷却后泵打回蒸汽发生器,再次吸收烟气的热量成为过热蒸汽,如此不断循环,从而实现了由烟气炉烟气向煤粉的热量传递。

自循环蒸汽发生器消耗高炉煤气约2000 Nm3/h,产生过热蒸汽量约2000 kg/h,过热蒸汽的压力和温度分别为1.3 MPa和280~300 ℃。径向煤粉加热器热管,安装在直线段喷吹管道,可由多段径向煤粉加热器热管组成,以满足喷吹煤粉预热到更高温度的需求,其原理图见图1,其现场应用布局见图2、3。

2 预热喷吹煤粉工业试验

2.1 煤粉预热试验情况

攀钢钒三高炉喷吹煤粉预热系统投入运行后,煤粉温度从原来的55 ℃升高到130~140 ℃,预热后的平均煤粉温度约提高80 ℃。

2.2 三高炉指标变化情况

2.2.1 入炉原燃料情况

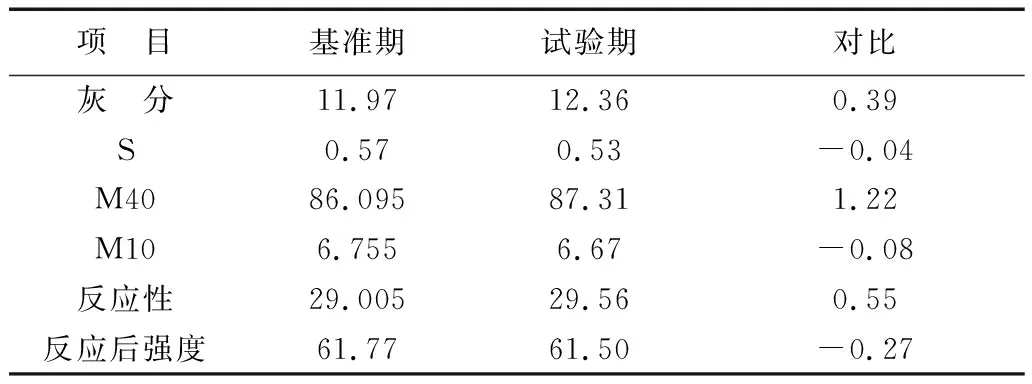

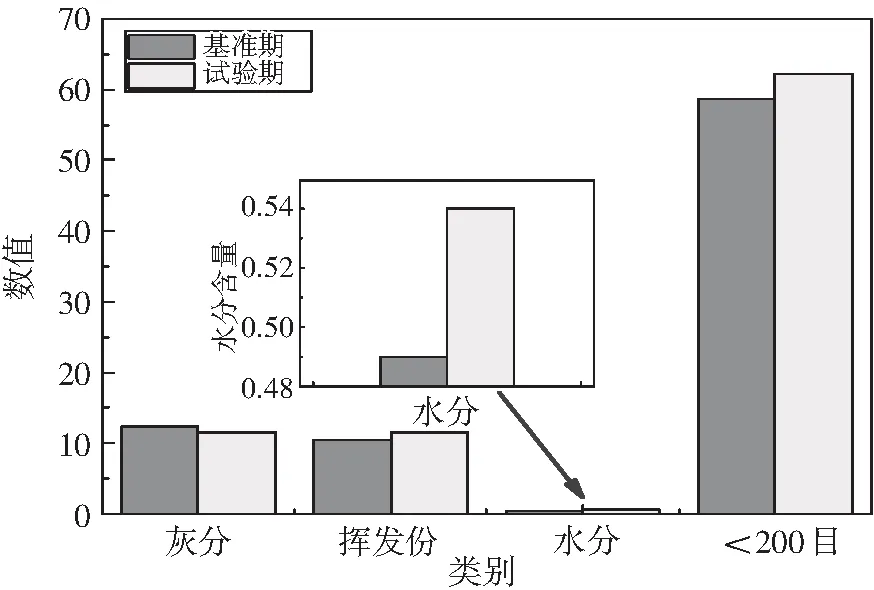

高炉试验的燃料条件见表1,喷吹煤粉情况见表2,高炉炉料结构见表3。结合表1和图4中基准期和试验期的焦碳质量相关数据,对比分析之后可以看出,试验期较基准期焦炭质量变化不大,其中灰分上升0.39%,焦炭反应性上升0.55%,反应后强度下降0.27%,冷强度M40上升1.22%。

图1 径向热管煤粉加热器原理示意图Fig.1 The schematic diagram of radial heat transport heat pipe for pulverized coal heater

图2 三号高炉自循环过热蒸汽发生器Fig.2 The self-circulating superheated steam generator of 3#BF

图3 三高炉烟气加热输煤压缩空气、过热蒸汽加热煤粉Fig.3 The process of conveying pulverized coal by dry compressed airand the process of heating pulverized coal by superheated steam of 3#BF

表1 焦炭质量情况,%

图4 焦碳质量对比Fig.4 The comparison of coke quality

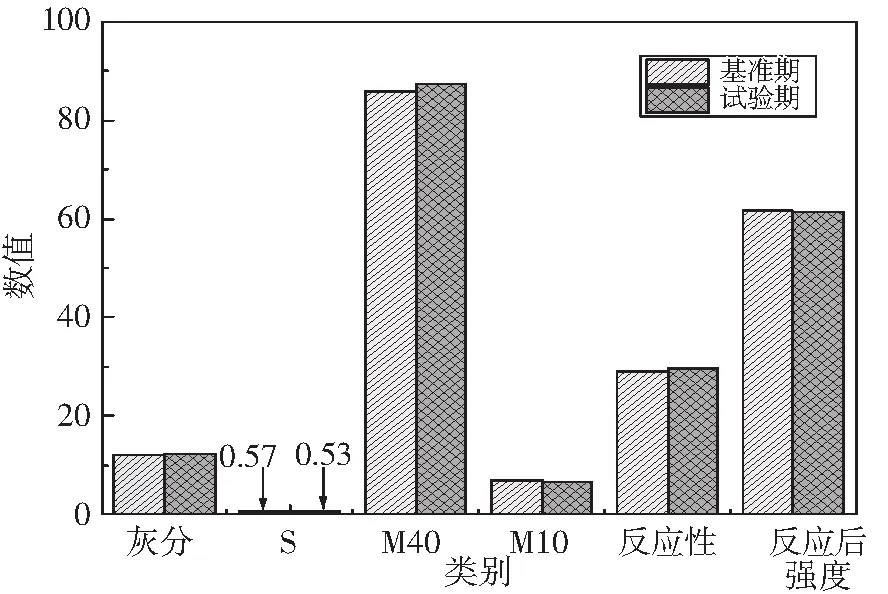

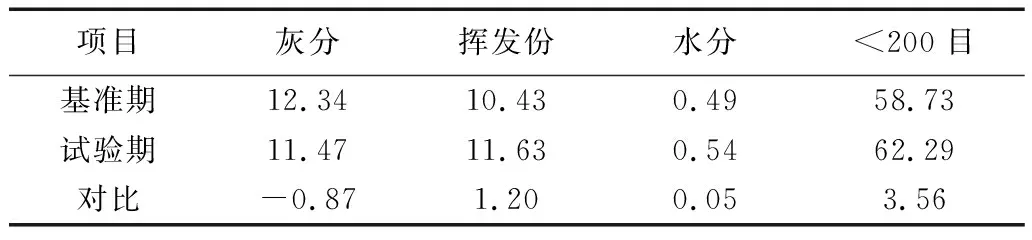

从表2和图4可以看出,试验期与基准期相比,喷吹煤粉灰分下降0.87%,挥发份、粒度<200目的比例有所上升,分别上升1.20%、3.56%。所以,煤粉预热后可以降低其灰分含量,从而减轻高炉的碱金属负荷,这为喷吹高灰分的煤种提供了试验基础。还可以得出,煤粉预热后磨煤机获得的小于0.074 mm的煤粉占比由基准期的58.7%上升到试验期的62.3%,在相同的能源消耗下,煤粉预热处理煤粉后可以提高磨煤机的产出效率。

表2 喷吹煤粉情况(按4#磨机分析统计),%

图5 喷吹煤粉情况对比Fig.5 The comparison of the status of pulverized coal

煤粉预热前后高炉炉料结构发生相应的变化。从表3对比分析可以看出,基准期的烧结矿占到了84.57%,应用煤粉预热技术后,其占比上升了0.93%达到85.50%。同样的,基准期的块矿占比为2.58%,试验期占比达到了2.92%。另外,应用煤粉预热技术后,可以有效地降低球团矿使用量,试验期与基准期相比球团矿占比降低了1.26%。试验期与基准期相比,整体的炉料结构处于相对稳定的状态,试验期综合入炉品位与基准期炉相比变化不大。

表3 炉料结构与综合入炉品位变化情况,%

2.2.2 三号高炉指标变化情况

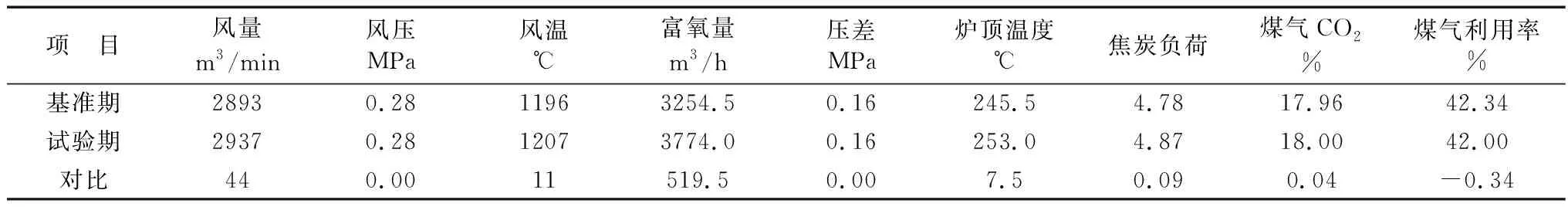

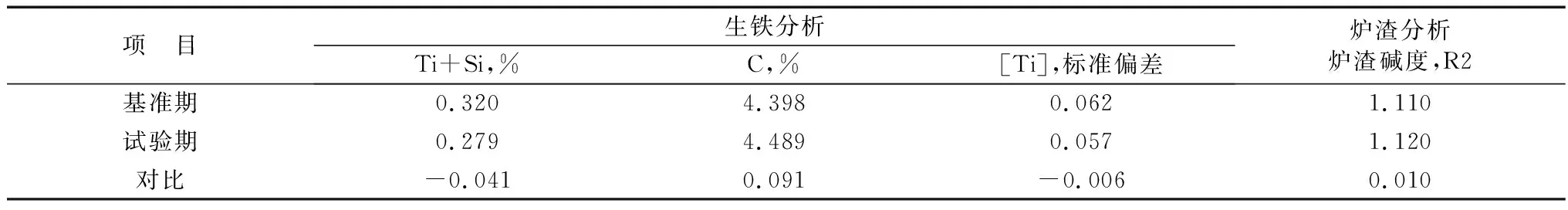

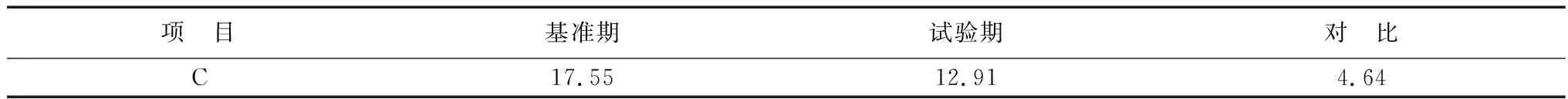

高炉操作参数、炉渣成分、重力除尘瓦斯灰和生产主要指标变化情况分别见表4、表5、表6、表7。结合表4和表5分析发现,与基准期比,试验期操作上主要变化有:综合入炉品位下降0.08%,高炉平均风量上升44 m3/min,平均富氧量上升520 m3/h,平均炉顶温度上升8 ℃,高炉煤气利用率下降0.72%;平均炉温[Ti+Si]下降0.041%。从表6高炉重力除尘瓦斯灰中碳含量分析看出,试验期煤比提高后,高炉重力除尘瓦斯灰中C含量反而有所降低,这说明煤粉预热后燃烧率有所提高。从表7高炉主要指标可以看出,与基准期比,试验期生铁产量上升76.27 t/d、煤比上升5.21 kg/tHM,焦比下降8.02 kg/tHM,综合焦比下降3.85 kg/tHM,燃料比下降2.81 kg/tHM。

3 主要指标对比、经济效益初步分析

3.1 生铁产量、高炉铁损

与基准期比,试验期原燃料变化不大,试验期生铁产量增加约76.27 t/d、铁损略下降。

3.2 综合焦比、燃料比

与基准期比,原燃料变化不大,在综合入炉品位下降以及煤气利用率下降情况下,试验期综合焦比、燃料比下降明显,与试验期煤粉预热有关。

3.3 经济效益初步分析

由表8可以看出,应用煤粉预热技术后吨铁燃料成本减少了9.41元,但煤粉预热会增加新的能源消耗,其测算情况见表9,新增加的能耗包括了蒸汽加热和电机的能源消耗,综合考虑相应的日消耗量和实际单价后计算出新增成本为8717.68元/天。结合燃料下降成本与新增能耗成本,得出正常生产情况下,不考虑设备投资,使用煤粉预热月节能效益如下(高炉按350天作业):

(3092.73×(885.84-876.43)-8717.68)×30/10000=2.038(万元/天)

2.038×350=713.30(万元/年)

表4 主要操作参数变化情况

表5 生铁与炉渣分析情况

表6 高炉重力除尘瓦斯灰分析,%

表7 高炉主要指标变化情况

表8 高炉燃料成本变化情况

表9 煤粉预热增加能源消耗测算情况

4 结论

煤粉预热技术是利用高炉煤气燃烧放热,经过自循环过热蒸汽发生器产生蒸汽,从而起到加热高炉喷吹煤粉的作用。经过预热处理的煤粉入炉温度从40~60 ℃提高到130 ℃以上,生铁产量上升76.27 t/d、煤比上升5.21 kg/tHM,焦比下降8.02 kg/tHM,综合焦比下降3.85 kg/tHM,燃料比下降2.81 kg/tHM,高炉降耗效果及经济效益明显。