利用白炭黑与活性炭微波合成粉体碳化硅的研究

2020-03-10翟秀静李继文

韩 超,翟秀静,符 岩,李继文

(1. 河南科技大学材料科学与工程学院,河南 洛阳 471023;2.有色金属共性技术河南省协同中心,河南 洛阳 471023;3.东北大学冶金学院,辽宁 沈阳 110819)

碳化硅粉末具有耐磨性、耐高温性、高导热性、高机械强度、高硬度、低热膨胀系数、优异的热稳定性和耐化学氧化等特性,在工业上有着广泛的应用,已成为近年来研究的热点[1-3]。目前制备粉体碳化硅的方法有很多,包括电弧放电、激光烧蚀、化学气相沉积、高频感应熔炼、溶胶凝胶和碳热还原[4]。在这些方法中,碳热还原法(又称为艾奇逊法)是最常用的方法,该法通常以石英砂和石油焦为原料,在电阻炉中合成α相碳化硅[5]。但传统的艾奇逊法存在合成温度高、保温时间长、能耗高、颗粒团聚大等缺点。近年来,许多研究者针对传统方法进行改进,包括降低反应温度、节约能源、提高产物质量或使用不同的硅、碳源等。Zhu等人[6]采用碳热还原渗透法制备了6H-SiC,产物直径在60-160 nm之间,长度可达数十微米。Gubernat等人[7]研究了利用顺铂矿低温合成粉体碳化硅。Anshakov等人[8]开展了在双射流等离子体化学反应器中合成碳化硅纳米粉体的研究。Wang等人[9]研究了利用废聚四氟乙烯合成碳化硅纳米晶。Shcherban等人[10]研究了利用介孔硅碳热合成多孔碳化硅。

微波是一种电磁波,频率范围从300 MHz到300 GHz,微波技术是通过辐射特定频率微波进行高效体加热的一种手段[11-13],与传统加热方法相比,微波技术具有更高效的节能、更短的处理时间等特点,已应用于冶金和化学合成领域[14]。由于碳具有介电特性,可以吸收微波,从而可以利用微波技术碳热还原合成碳化硅[15]。Li等人[16]报道了在氩气气氛下微波合成纳米结构β-SiC的研究。Hashimoto等人[17]报道了利用微波合成技术在温度1527 K,加热时间30 min条件下,利用SiO2颗粒与活性炭按1:3的比例混合制备出碳化硅纳米粉体。Satapathy等人[18]研究了微波加热时间对SiC粉体合成的影响,发现当加热时间为30 min,温度为1573 K,可以合成纯SiC粉体。Ebadzadeh等人[19]研究还表明,在加热时间为40 min、温度为1723 K条件下可以合成SiC纳米粉体。然而,关于用白炭黑(微米级二氧化硅)和活性炭微波合成碳化硅、碳化硅提纯分析、硅转化率的精确计算和β相碳化硅晶须的确定等方面的研究报道较少。因此本文研究了利用白炭黑和活性炭微波合成碳化硅。考察了微波合成条件,包括碳硅比、保温时间和合成温度等,优化了工艺参数,并通过X射线衍射(XRD)、扫描电子显微镜 (SEM)等手段表征了产物。

1 实验材料与方法

实验中分别选择白炭黑(化学成分为微米级二氧化硅)和活性炭作为合成碳化硅的硅源和碳源,并通过研磨机(RK/2M-100,武汉罗科公司)充分混合,以备后续实验。实验中采用了微波合成装置,该装置由热电偶温度传感器、四个微波磁控管、四个水冷设备、一个微波反应器、耐火材料(硅酸铝)、一个氩气瓶和一个离心泵等组件构成,其反应装置如图1所示。微波合成系统的最高温度为2073 K,微波频率为2.45 GHz,微波功率范围0.1~6.0 kW,可实现自动调节,输出系数固定在0.5。将50 g混合后物料放入刚玉坩埚(100 mL),并将其插入一个大型反应器(铝硅酸盐耐火材料)。向微波炉内注入氩气,速度为10 L/min。在一定条件下进行合成,得到的产物收集起来并进行化学分析。

1-氩气瓶; 2-流量计; 3-通气管; 4-热电偶; 5-耐火材料; 6,7,8,9-磁控管; 10-反应器; 11-循环水泵; 12-冷却水管; 13-冷却水装置; 14-刚玉坩埚图1 微波合成反应装置

为了准确计算合成碳化硅的硅转化率,对合成产物进行了化学分析。结合反应条件可判断,产物主要由活性炭、碳化硅和二氧化硅构成,因此要对产物中的碳化硅进行分离纯化,去除其中的活性炭和二氧化硅。首先,将合成产物在1073 K下加热3 h,在此过程中,活性炭可氧化为二氧化碳(反应式1)。

C+O2(g)→CO2(g)

(1)

其次,利用氢氟酸溶解残留的二氧化硅。将10 mL硝酸(v/v 1:1)和氢氟酸混合在聚四氟乙烯烧杯中,加热到513 K,这其中的二氧化硅能有效地溶于氢氟酸,而碳化硅具有良好的化学稳定性,不发生溶解,溶解方程如反应式2-4所示。

SiO2+4HF=SiF4(g)+2H2O

(2)

Si+6HF=H2SiF6+2H2(g)

(3)

H2SiF6=2HF+SiF4(g)

(4)

微波合成粉体碳化硅的硅转化率可由式5-6进行计算。

(5)

(6)

式中:

mSiC:微波合成后碳化硅的质量(g);

mp:合成产物的总质量(g);

mAC:游离活性炭质量(g);

MSi:硅的摩尔质量(g/mol);

MSiO2:SiO2的摩尔质量(g/mol);

MSiC:SiC的摩尔质量(g/mol);

R:硅转化率(%);

最后,采用X射线衍射仪(型号:D/max-2500)对合成产物进行了物相分析。探测器以0.1°/s的扫描速度,衍射角度范围为20°~80°。采用SEM扫描电子显微镜(型号:日立JEOL-JSM-6360LV)对合成产物进行了形貌表征。

2 实验结果与讨论

2.1 碳热还原热力学计算

本文采用微波碳热还原合成粉体碳化硅,其碳热还原的反应式如下所示。

总反应式:

SiO2(s)+3C(s)→SiC(s)+2CO(g)

(7)

分步反应1:

SiO2+C→SiO(g)+CO(g)

(8)

分步反应2:

SiO(g)+C= Si(g)+CO(g)

(9)

分步反应3:

Si(g)+C= SiC

(10)

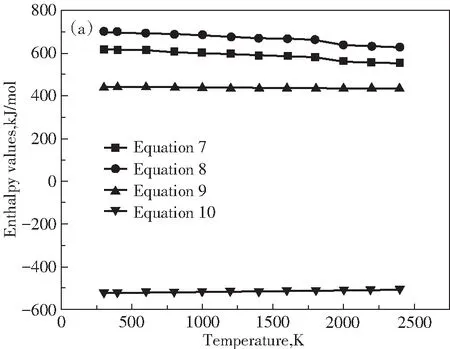

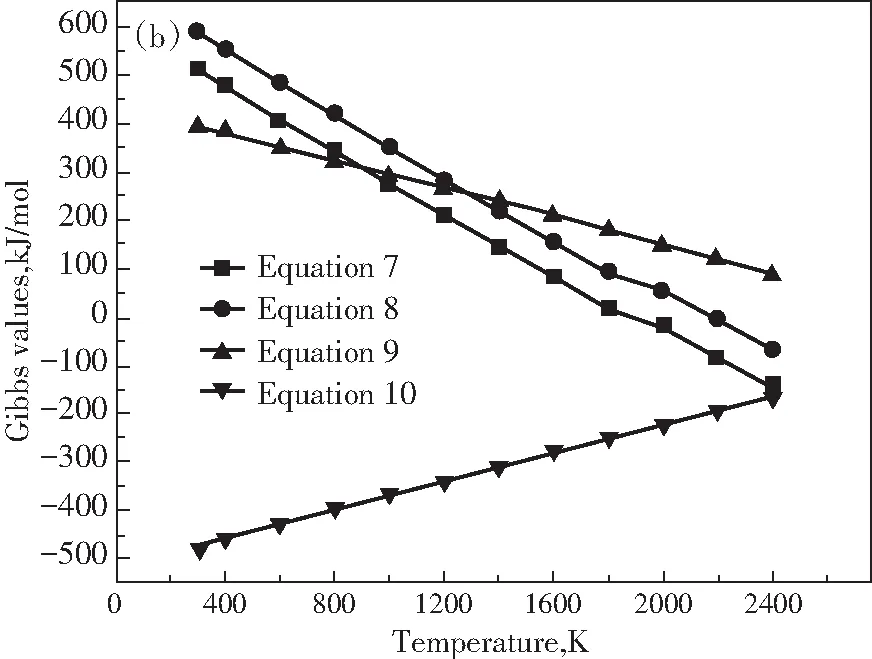

基于反应反应式7-10,计算了反应焓值和吉布斯自由能值,结果如图2所示。

(a)焓值与温度的关系

(b)吉布斯自由能值与温度的关系图2 碳化硅合成的热力学研究

由图2(a)可知,反应式7的焓值约为600 kJ/mol,这意味着反应需要更多的热量才能进行,因此较高的温度是基本条件。图2(b)表明,当吉布斯自由值为0 kJ/mol时,反应式7的温度约为2000 K,也就是说,反应式7的最低合成温度理论上为2000 K。

计算了不同CO压力下反应式7的吉布斯自由值(图3)。当CO压力降低时,最低合成温度降低。CO压力的降低有利于合成反应的进行。在本实验中,以10 L/min的速度向反应器内注入氩气,可以降低CO的压力。

图3 不同CO压力下吉布斯自由能值与温度的关系(反应式7)

2.2 微波反应合成实验

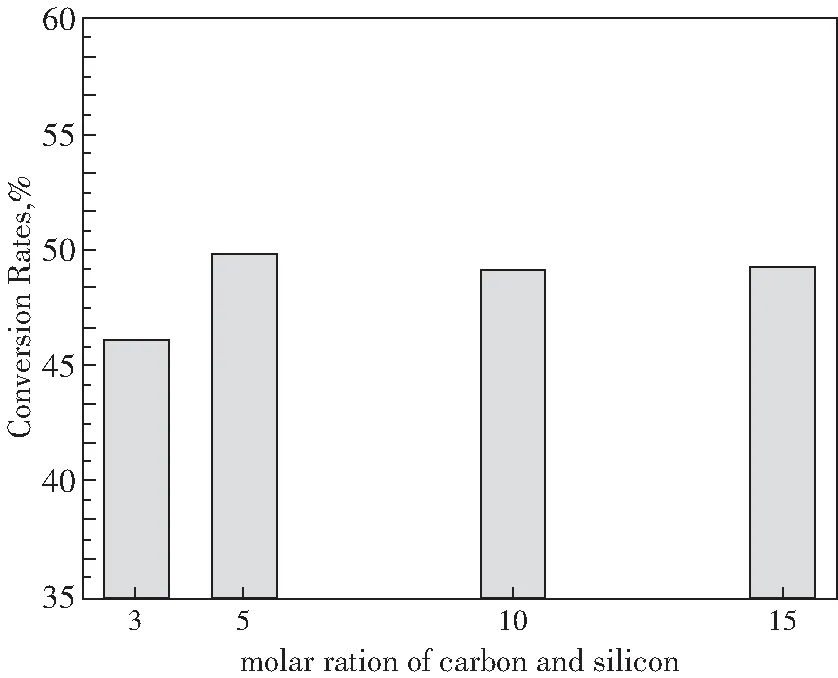

本节实验研究了碳硅物质的量比对转化率的影响,分别选取了n(活性炭):n(白炭黑) = 3、5、10、15等几个因素进行合成实验。

根据总反应化学反应式:SiO2(s) + 3C (s) = SiC (s) + 2CO (g)。其中碳硅物质的量比为3恰好为反应的化学计量数之比。得到的数据如图4所示:

图4 碳硅比对硅转化率的影响(微波输出系数:0.5;白炭黑与活性炭混合50 g;合成温度:1773 K;保温时间:60 min;氩气流量:10 L/min;碳硅比:3、5、10、15)

根据图4可知,当碳硅物质的量比由3增加到5的时候,其转化率有所提高,但当碳硅物质的量比再攀升时,其转化率变化不大,最高硅转化率可达49.81%。分析认为,参与化学反应的物质的量之比与反应式的化学计量数之比成正比,因此对于当碳硅物质的量比为3时,已经满足化学计量数之比,如公式7所示。如果碳硅物质的量比大于3时,活性炭过量,增加了碳颗粒与二氧化硅颗粒接触程度,此时依靠其之间的固固反应使得最终转化率增加。但当碳远远过量的时候,对于转化率则没有太大贡献。鉴于成本问题,应选择碳硅物质的量比为5作为合成条件,既能保证合成反应的理论反应式,对于适量过量的碳还能吸收微波,给反应提供足够的热量。

本节实验研究了保温时间对转化率的影响。根据实验条件的具体情况,选择了15 min、30 min、45 min、60 min、75 min、90 min等六个条件进行试验。对于其他条件则固定碳硅物质的量比为5;温度为1723 K。其结果如图5所示:

从图5中可知,初期随着时间延长,转化率逐渐升高。在反应初期,合成过程是在不断进行的,因此转化率在初期的时间积累上有着明显的提升;但是该反应是碳热还原固相反应,其固固合成反应主要依靠反应物之间的相互接触,因此随着反应的进行,由于反应产物的存在,导致反应物之间的接触减少,此时时间的作用就不够明显。在本实验中,60 min时硅转化率为49.81%,而在90 min时最高硅转化率可达50.75%,与90 min相比无明显增加。因此60 min的保温时间比较合适,延长时间对转化率没有明显的影响,还增加了材料费用,缩短了耐火材料的使用寿命,经综合考虑,应选60 min为合成时间。

图5 保温时间对硅转化率的影响(微波输出系数:0.5;白炭黑与活性炭混合50 g;碳硅比为5;合成温度1773 K;氩气流量为10 L/min;保温时间为15、30、45、60、75、90 min)

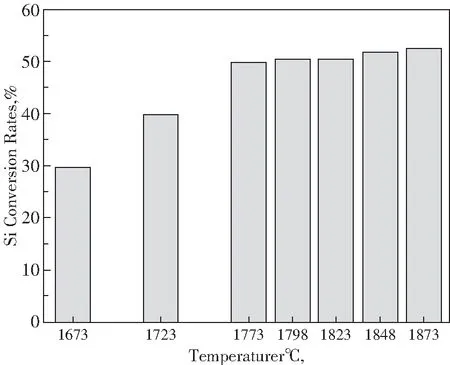

本节实验选择合成温度为1673 K、1723 K、1773 K、1798 K、1823 K、1848 K和1873 K等七个实验温度点。固定碳硅物质的量比为5,合成时间为60 min,其结果如图6所示:

图6 合成温度对硅转化率的影响(微波输出系数:0.5;白炭黑与活性炭混合50 g;碳硅比为5;氩气流量为10 L/min;保温时间为60 min;合成温度为1673、1723、1773、1798、1823、1848、1873 K)

从图6可以看出,随着温度从1673 K升高到1773 K时,碳化硅的转化率从30%迅速提升至50%左右,其线性斜率比较大,可见在这一阶段温度对于碳化硅转化率影响很大。反应的理论标准摩尔反应焓值为正值,因而合成碳化硅的反应是一个强吸热反应,温度对于平衡的影响很大。随着温度的升高,转化率呈线性增长。

温度继续增高,从1773 K到1873 K时,其合成转化率增幅放缓。此时发生的是SiO2和C的固固反应,SiO2与C单质通过固相接触在接触面上发生碳热还原反应生成了一层SiC层。此时主要是以化学反应来控制反应速度。随着温度升高反应的进行,SiO2与C单质的接触逐渐被阻断,反应的转化率增长则逐渐变缓。本实验中,当合成温度为1773 K时,硅转化率可达49.81%,当合成温度升至1873 K时,硅转化率可达52.61%。温度1773 K为最佳条件,温度越高,运行费用越高。

2.3 合成产物的表征

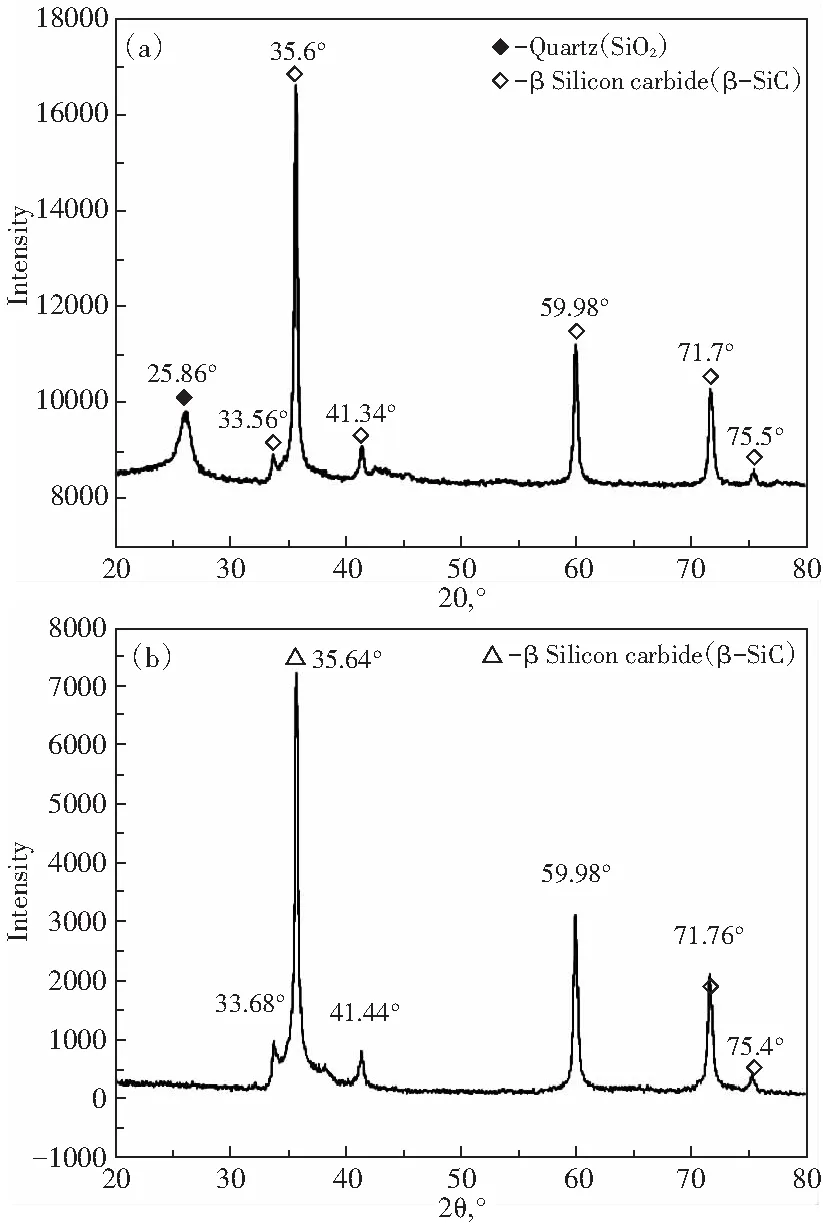

为了研究合成产物的相组成,对合成产物进行了XRD研究,结果如图7所示。

图7 合成产物的XRD图谱(a:炭燃烧后化学净化前的产物;b:化学提纯后的产物;微波输出系数:0.5;白炭黑与活性炭混合50 g;碳硅比为5;氩气流量为10 L/min;保温时间为60 min;合成温度为1773 K)

图7(a)为除碳后化学除硅前产物的XRD表征,结果表明化学除硅前产物为石英和β相碳化硅的混合物。说明微波合成法生成了碳化硅产物,且产物中未观察到非晶态相,表明碳经过燃烧后几乎全被除去。图7(b)为化学除硅纯化后合成产物XRD表征。结果表明化学提纯后的产物只有β相碳化硅,说明化学净化技术是有效的,可以适用于微波技术合成β相碳化硅。

图8 合成产物的SEM图像(a:500x倍率;b:1000x倍率;c:2000x倍率;d:4000x倍率;微波输出系数:0.5;50 g白炭黑与活性炭混合料;碳硅比为5;氩气流量为10 L/min;保温时间为60 min;合成温度为1773 K)

用扫描电镜(SEM)对合成粉末产物的表面形貌进行了表征,其结果如图8(a)-(d)所示。结果表明在微波条件下可以形成碳化硅晶须,这在国内外研究中尚未见报道。碳化硅晶须不仅具有高强度、高模量和高延伸率,而且还具有电、光、磁、介电、导电和超导等性能。由此证明,微波技术可以拓宽碳化硅合成产物的应用领域。

为了总结微波合成技术的优点,针对微波合成技术与其它技术进行了对比。文献综述表明,电弧放电碳热还原合成碳化硅的方法需要温度接近3273 K,保温时间为24 h。当采用含Fe2O3的碳热还原合成工艺时,合成温度和保温时间可分别降低至1723 K和3 h。但是Fe2O3会混合在产物中,需要更为复杂的分离步骤。用炉法合成碳化硅是可能的,在1773 K,60 min时,SiC的产率可达32%。在无需使用中性气氛或真空的条件下,将混合粉末在1773 K下加热105 min,也可以合成纳米β-SiC粉末。与上述非微波合成技术相比,白炭黑—活性炭微波合成工艺具有合成温度低、保温时间短、产物纯度高等优点。与上述微波合成技术相比,白炭黑—活性炭微波合成工艺具有更精确的转化率计算和更好的β-SiC晶须产物。

3 结论

本文研究了以白炭黑和活性炭为原料微波合成粉体碳化硅。详细研究了碳硅比、保温时间和合成温度对微波合成的影响。结果表明,当碳硅比大于5时,硅转化率保持不变。增加保温时间和合成温度都有利于提高硅转化率。在最佳实验条件下(碳硅比为5,保温时间为60 min,合成温度为1773 K),用微波技术将二氧化硅转化为碳化硅的转化率为52.61%。经XRD和SEM分析可知,合成粉体为β相碳化硅晶须。本法与非微波技术相比,合成工艺具有合成温度低、保温时间短、产物纯度高等优点。本法与其它微波合成技术相比,具有更精确的转化率计算,可以得到更好的β相碳化硅晶须产物。