辊压齿成品加工工艺改进

2020-03-10罗国云

罗国云

(自贡硬质合金有限责任公司,四川 自贡 643011)

辊压齿产品是一种柱状球齿类硬质合金产品,需精磨后按一定要求镶嵌在大直径钢质滚筒外圆上使用,工作环境恶劣,柱面和球面均要求与钢质滚筒贴合,因此,需对烧结后的硬质合金产品进行成品加工,才能满足使用要求。本文主要阐述辊压齿成品加工工艺的改进,针对传统加工工艺成本高、质量不稳定、加工效率低、容易出安全事故等问题,结合现代科学技术的发展,我们发现,通过成型砂轮改进,减少钳工在抛光机上手工修研球面与外圆柱的过渡区,并获得国家专利局复合砂轮的专利授权(专利号:201710857225.2 201721246515.5),由原来的四道工序缩减为现在的三道工序;通过加工工艺改进,在辊压齿成品加工试验可行、合理的基础上,再利用闲置普通多用磨旧设备进行改造等方法,由原来的人工手动单人单机操作,改进为数控自动化操作。降低了加工成本,加工产品一次送检合格率99%以上,提高了产品质量,实现了数控自动化加工,技术达到国内先进,填补了我国辊压齿成品加工数控自动化加工空白。

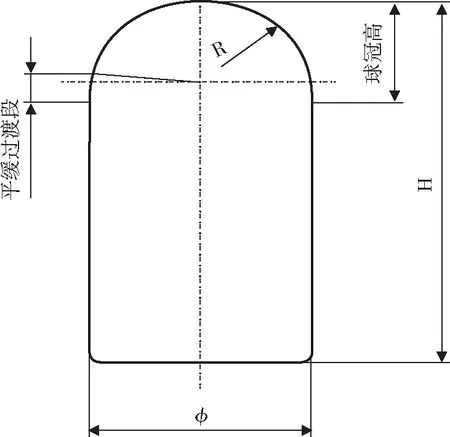

1 辊压齿产品成品加工技术要求

外圆柱面直径公差0.02 mm,柱面锥度0.005,Ra0.8 μm;

总高±0.2 mm,底面Ra1.6 μm;

球面R:-0.05~-0.20 mm,球冠高:+0.6~+1.50 mm,球面Ra1.6 μm。

球面与外圆柱面过渡区圆滑平缓。

图1 辊压齿产品成品加工图

2 传统辊压齿成品加工工艺

传统加工工艺采用无心磨外圆、平面磨底面、多用磨球面、钳工在抛光机上手工修研球面与外圆柱的过渡区,四道工序均单人单机操作;尤其是多用磨球面和钳工修研过渡区,为了充分提高效率,采用带间隙的筒式专用工装,不停机手动装卸产品和加工操作。由于工装存在间隙,加工中容易产生球面偏心,产品质量保障度差,有近20%的产品球面需返工;同时,由于采用旋转状态不停机装卸产品,容易出现绞伤、划伤等的安全事故;而且人工手动操作,单人单机,属粗放式人员密集型加工,加工成本高,产量低,只能通过不断地加班加点来确保订单需求和降低成本。

3 改进后的辊压齿成品加工工艺

3.1 辊压齿产品外圆柱面的加工工艺改进

针对辊压齿产品的特点,结合现有设备的实际情况,采用普通无心磨MT1040加工。我们通过比较,认为推板式自动送料机适用于无心磨加工,一人多机,班产量可达2000件,提高了劳动生产率,确保数控多用磨的产能需求。

加工产品经过检测,外圆直径公差达到0.02 mm的要求,柱面锥度0.003 mm,表面粗糙度Ra0.4 μm,优于产品技术要求。

3.2 辊压齿产品底面加工工艺改进

针对辊压齿产品呈柱状的特点,采用普通平面磨M7130加工,并设计制作专用工装器具。以无心磨加工后的外圆柱面为基准,根据外圆柱直径尺寸大小,在平面磨工作磁台上采用专用工装器具呈品字形将产品成组装夹牢固,一次性排列42~48件,成组加工,产品高度一致性好,高度极差≤0.05 mm,为后续球面磨削提供基准;班产量可达1500件;投入2台平面磨床,与数控多用磨产能匹配。

3.3 辊压齿产品球面加工工艺探讨

3.3.1 球面加工方法及工艺试验

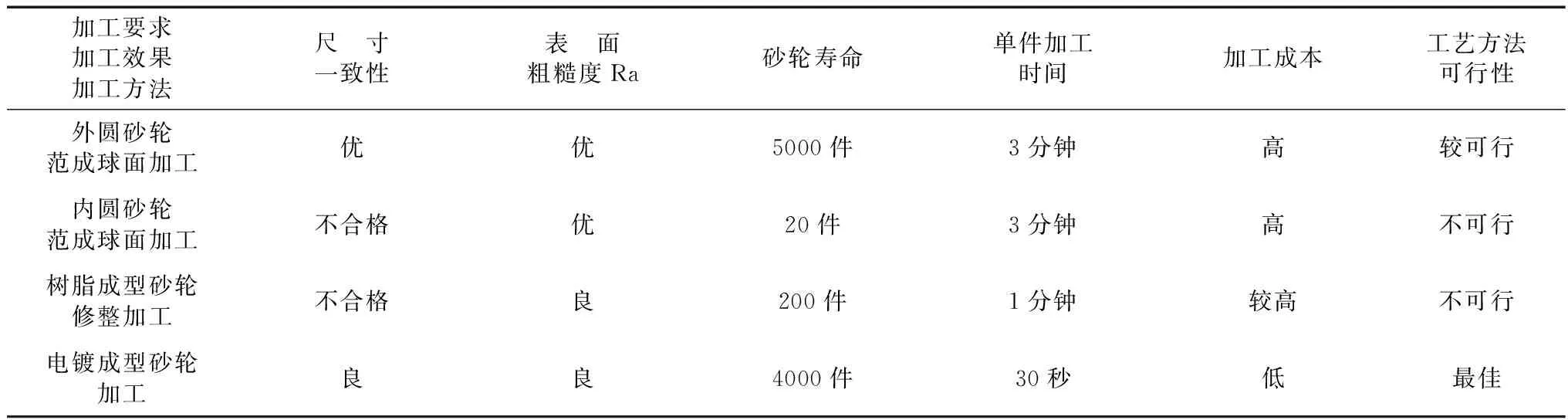

我们通过外圆砂轮范成球面加工、内圆砂轮范成球面加工、树脂成型砂轮修整加工、电镀成型砂轮加工等方法分别进行工艺试验比较,具体情况如表1。

通过表1四种球面加工方法比较,电镀成型砂轮加工方法[1]加工的产品尺寸一致性、表面粗糙度、加工效率、加工成本等综合效率最佳,所以选定电镀成型砂轮加工。

3.3.2 设备改造方案

在球面加工工艺可行的基础上,针对辊压齿产品的球面特点,提出两种设备改造方案:

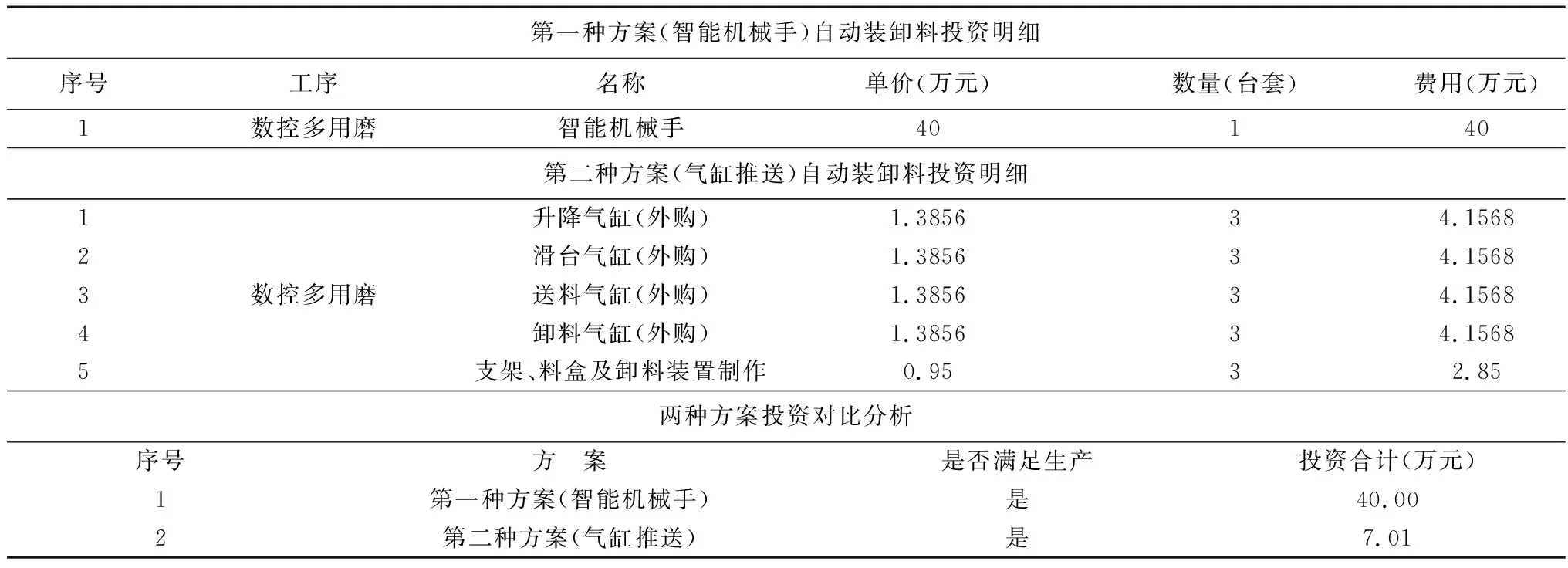

第一种方案:对旧设备2M9120进行数控化改造,实现数控加工;采用智能机械手装卸产品,实现自动化加工。

表1 球面加工方法及工艺可行性分析表

第二种方案:对旧设备2M9120进行数控化改造,实现数控加工;采用气缸推送料方式,自主设计装卸料机构,分步实现自动化加工。

两种方案的区别在于自动装卸料部分,第一种方案是整套购买智能机械手,技术成熟,但投资额大;第二种方案是采用气缸推送料方式,自主设计装卸料机构,分步实现自动化,能够满足生产需求,优点是投资额小。具体成本核算见表2。

表2 投资方案明细及对比分析

通过以上分析,在满足Q/62071126-8《辊压机齿外委加工相关工艺质量要求》的基础上,从性能价格比出发,我们优选第二种方案。

方案实施后,通过加工试验,对料盒、支架等进行设计和改进,从升推料、送料、夹紧、粗精磨动作、卸料等环节进行三维模拟,对每个动作的时间进行核算;从单段动作设计、单段运行,再到各步骤动作连贯,实现连续加工。通过试验、改进、再试验、再改进等持续优化,结合具体产品余量和烧结变形情况,加工时间由最初的每件46秒,缩短为24秒至27秒。球面R尺寸-0.05~-0.12 mm;球冠高度0.6~+1.2 mm;球面表面粗糙度Ra1.0μm。球面加工质量优于产品技术要求。

3.4 辊压齿产品球面与外圆柱面过渡区的加工工艺探讨

传统加工工艺是由模具钳工在抛光机上手动修整圆滑。缺点是存在安全隐患(抛光机旋转不停,人工手动装卸产品);质量不稳定(人工手动修整技能差异);成本高。

改进后的加工工艺是通过设计、制作专用球面砂轮[2],并获得国家专利局复合砂轮的专利授权(专利号:201710857225.2 201721246515.5)粗、精磨结合,将球冠与柱体之间的过渡段一并带出[3],减少钳工修研,降低了加工成本;加工产品一次送检合格率99%以上,提高了产品质量,实现了数控化自动加工。

4 结论

综上所述,我们通过对辊压齿产品技术要求进行分析,针对外圆精度、底平面垂直度、球面及过渡区的处理等过程中的相关问题,实现了工艺改进,解决了辊压齿成品加工的关键——球面加工。通过设计、制作专用成型砂轮,并获得专利(专利号:201710857225.2 201721246515.5),粗、精磨结合,将球冠与柱体之间的过渡段一并带出,减少钳工修研。由传统工艺的四道工序减少为三道工序,同时,球面加工复合砂轮的应用,均匀化了精磨阶段的加工余量,提高产品质量,一次送检合格率99%以上,并延长了砂轮寿命,降低了加工成本,提高了加工效率,实现辊压齿数控化自动加工,确保辊压齿产品球面一致性。

在工艺可行的基础上,通过少量投资,将废旧设备2M9120改造为数控设备,实现了辊压齿成品加工数控自动化。通过对外圆柱面、底面、球面等加工工序的工艺探索,形成了“辊压齿成品加工数控自动化生产线”,形成了Q/62071126-8 Z12101.1-2020《辊压齿成品加工作业指导书》等相关技术文件。

新工艺实施后,由原来的单人单机操作改进为一人多机操作,操作人员由原来的16人减少为现在的7人,班产量由原来的500件,提高为现在的2000件以上,极大地提高了劳动生产率。生产成本由原来的3.22元/件降低为现在的1.38元/件,加工成本降低57.14%;按年需求120万件计算,年降低加工成本220.8万元,产品一致性好,质量稳定,提高了产品市场竞争力。