制备高导热金刚石/铜复合材料的影响因素及研究进展

2020-03-10敬小军范洪远

罗 伟,王 宇,薛 令,曾 波,敬小军,田 阳,王 均,范洪远

(1.成都四威高科技产业园有限公司,四川 成都 611730;2.中国电子科技集团公司第二十九研究所,四川 成都 610036;3.四川大学 机械工程学院,四川 成都 610064)

随着现代工业的发展,电子元器件的高集成度化与运行速度的不断加快导致了电子元器件单位面积内产生的热量不断增加,若不能及时将热量散除,势将严重威胁设备的安全可靠性能,这就对热管理材料提出了更高的需求。然而,传统的W-Cu、Mo-Cu等热管理材料已难以满足新一代电子封装的需求[1-10]。因此解决散热问题成为发展电子封装材料的重要任务[11-25]。

近年来,金刚石颗粒增强金属基复合材料已成为新一代高性能电子封装材料研究的热点。随着人造单晶金刚石产品的大量普及,将导热性极其优异的金刚石(1200-2200 W·m-1·K-1)与高热导的铜基体进行结合制的金属基复合材料,使其在工业上大规模生产与应用成为可能。另外,金刚石/铜复合材料还具有良好的耐热、耐蚀与化学稳定性,目前已经成为先进热管理材料的理想选择,近年来已发展成为金属基复合材料的研究热点之一[2]。但是,金刚石/铜金属基复合材料目前生产效率还较低,生产工艺还较复杂,成本过高,还未能大规模的使用。基于此,开展新一代封装材料——金刚石/铜复合材料的制备与研发,并研究其界面设计、改性与优化的规律及机理,是具有重要科学与工程意义的探究工作。

1 金刚石/铜的界面问题及其解决思路

金刚石与Cu的润湿性较差,在1400 ℃时二者的接触角为128°[1]。Cu和金刚石在高温下不发生化学反应生产化合物,因此采用传统粉末冶金或液相浸渗等制备工艺,一般难以直接实现金刚石与Cu的有效界面结合,无法获得性能优异的金属基复合材料[3]。并且金刚石与Cu的热膨胀系数存在巨大差异,分别为2.3×10-6K-1和16.5×10-6K-1,也会影响复合材料的性能。

文献表明,国内外研究人员常采用金刚石表面金属化和铜基体合金化来改善二者的界面结构[9-22],提高导热性能。通过界面改性,金刚石/铜复合材料热导率一般可以达到600 W/(m·K)以上[23-38],少数甚至高达 930 W/(m·K)[39]。

目前,金刚石表面金属化的加工方式主要采用盐浴法、CVD法在金刚石表面镀Mo, W、Ti、Cr[39-51],采用磁控溅射法[8]在金刚石表面涂镀Mo、Zr、Cr、W等碳化物形成元素。化学法镀铜[9]也能显著改善金刚石/铜复合材料的界面润湿性。也有采用两种工艺先后施镀,得到复合镀层来改善金刚石表面金属化性能。常见碳化物层的导热性见表1。由于碳化物的导热性有限,涂覆的合金化表层厚度需要严格控制,一般为35-3 μm[52-62]。

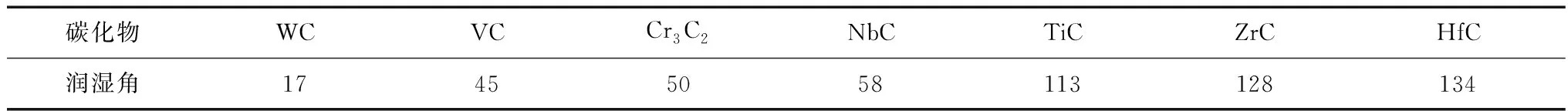

金刚石/铜复合材料的基体合金化是指在铜基体中添加适量的Cr、Zr、B、Ti、Si合金元素,这些元素在高温下与微量的金刚石反应形成碳化物,碳化物层和金属铜的润湿性发生了巨大的改变(表2),从而改变复合材料的界面结构,进而显著改变金刚石/铜复合材料的性能。

2 常见金刚石/铜复合材料的制备方法

由于金刚石和铜的润湿性较差,金刚石/铜复合材料的制备通常依靠高温和压力复合材料成型,常用的金刚石/铜复合材料的制备工艺有固相反应法和液相渗透法等[43-64],少量还有通过电泳或电沉积来制备金刚石/铜复合材料的报道[65-67]。

固相反应法通常为粉末冶金法,制备温度低于合金的熔化温度,通过烧结获得产品,容易得到近终型产品。常用的有SPS、PPS、热压烧结等制备工艺。由于SPS和PPS制备时对材料施加的压力有限,其致密性较低,从而导热性能一般。热压烧结在烧结过程中施加了一定的压力,其致密性和导热性有所提高。

对于金刚石/铜复合材料的制备,还有一种重要的方法是液相渗透法,该法目前研究较多。液相渗透法在高于熔点的温度下,使Cu-X金属液在一定压力下浸入到金刚石预制块中,由于金属液的流动性好并且在压力下填充,其获得的金属基复合材料的导热性较好。根据施加压力的不同又主要分为压力浸渗法和气压浸渗法。

3 金刚石/铜复合材料性能的影响因素

为解决金刚石与Cu界面润湿性差及高界面热阻问题,在界面成分设计过程中,应综合考虑界面的本征性质。为实现界面结合,选用合适的碳化物形成元素,通过化学反应改善与金刚石的润湿性。影响高导热金刚石/铜性能的因素主要有以下几种。

3.1 金刚石的粒径、体积分数以及分布均匀程度。

人造金刚石颗粒大小和颗粒规整程度会影响复合材料的性能。文献表明一般金刚石/铜复合材料的原材料为MBD(金属结合剂)金刚石。常见的粒径为40-400 μm,一般认为随着金刚石粒径的提高,金刚石/铜复合材料的导热性提高。但是人造金刚石的价格随粒径的增大而大幅提高,目前普遍采用的是100-230 μm粒径的金刚石颗粒。最近郭宏的论文表明小颗粒和大颗粒的搭配使用可以提高金刚石/铜复合材料的导热性[54]。金刚石的体积分数也是影响复合材料的导热性关键因素之一,常见的金刚石体积分数介于50%-65%之间[6]。

3.2 金刚石合金化涂层的种类及涂层的厚度

对金刚石表面金属化而言,在选用反应生成碳化物热导低的合金元素等作为界面改性元素时,需注意控制复合材料制备的工艺条件,合理控制碳化物含量及涂层的厚度。其原因一是碳化物本征热导率较低,二是由于界面层过厚引起界面分离,增大了界面热阻。王鲁华发现当ZrC界面层厚度为50 nm时,获得金刚石/铜复合材料的最大热导率735 (W·m-1·K-1)。随着ZrC界面层厚度增加复合材料热导率下降[39]。

常用界面改性层性质参数见表1和表2。

3.3 基体合金化的选择及制备工艺

通常认为在Cu基体中加入合金元素会降低基体铜合金的导热性能。因此与金刚石亲和力高、在Cu中固溶度低的合金元素是优先选择。中国有色研究院的郭宏等使用粒径为100 um的金刚石颗粒,采用CuCr和CuB为基体合金,在1100-1400℃之间将铜熔化之后,加入20-35 MPa的压力浸渗。结果表明Cr和B元素的加入可以有效提升材料的热导率并且具有良好的低温导热特性。Cr元素的最佳含量为0.5%。B的最佳含量为0.3-0.5%[6]。

具体影响参数见表3。

表1 常用界面改性层性质参数[1]

表2 常见碳化物和铜的润湿角

表3 制备工艺及相关参数对金刚石/铜复合材料的影响

4 总结与展望

金刚石/铜复合材料由于同时满足高的热导率、低的热膨胀系数、耐蚀与良好的化学稳定性等优势,在高科技及国防技术领域具有广泛的应用前景。得益于制备技术的不断深入研究,金刚石/Cu金属基复合材料热导率已达700 W/(m·K)以上。但是,目前金刚石/铜复合材料制备工程应用还不够成熟,生产成本还很高,大规模应用还不足,还需要大力研究发展。而且金刚石/铜复合材料的硬度极高,常规的机械加工比较困难,其进一步加工也需要深入研究。总之,开展新一代封装材料——金刚石/铜复合材料的制备与研发,是具有重要科学与工程意义的研究工作。