焊接工艺对薄规格汽车罐体钢焊接接头组织性能的影响

2020-03-10张志强贾改风柳风林李红俊

李 斌,张志强,贾改风,柳风林,李红俊

(河钢邯钢技术中心,河北 邯郸 056003)

汽车罐体用钢主要用来制造油罐车、粉罐车、混凝土搅拌罐车的罐体[1],罐体加工过程为原料钢卷开平后通过钢板拼焊、筒节纵焊、筒节组对焊三步将钢板焊接成完整的罐体[2],材料焊接质量的好坏直接影响了罐体的使用效果。河钢邯钢结合热轧产线设备能力和工艺特点,先后在2250和CSP两条产线开发出力学性能稳定、成型性良好的低成本钛微合金化高强罐体钢620JJ,广泛应用于山东、河南、河北等周边商用车制造领域。由于各类罐体汽车的服役环境复杂多变,运输介质涵盖混凝土、石灰粉、油液等各类工业原料,汽车在行驶过程中,罐体除了承受较大的应力外,还要经受冲击、磨损等多种不稳定外力作用[3]。作为罐体可能的薄弱环节,焊缝及热影响区的拉伸性能、韧性和硬度对罐体的服役寿命有重要影响。本文进行了气保焊、二保焊、埋弧焊三种焊接工艺试验,并对钢板对接接头焊缝、热影响区和母材的拉伸性能、冲击性能、硬度、组织进行了检验和分析,为600 MPa级钛微合金化高强罐体钢的焊接工艺选择提供参考。

1 焊接试验

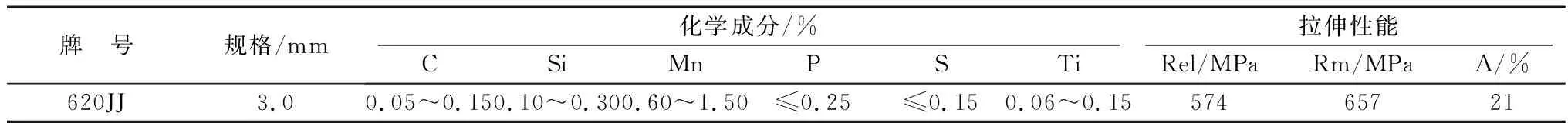

母材为邯钢2250产线生产的3.0 mm厚620JJ,其化学成分和拉伸性能见表1。样板组织为铁素体+少量珠光体,晶粒度在10.5~11级。

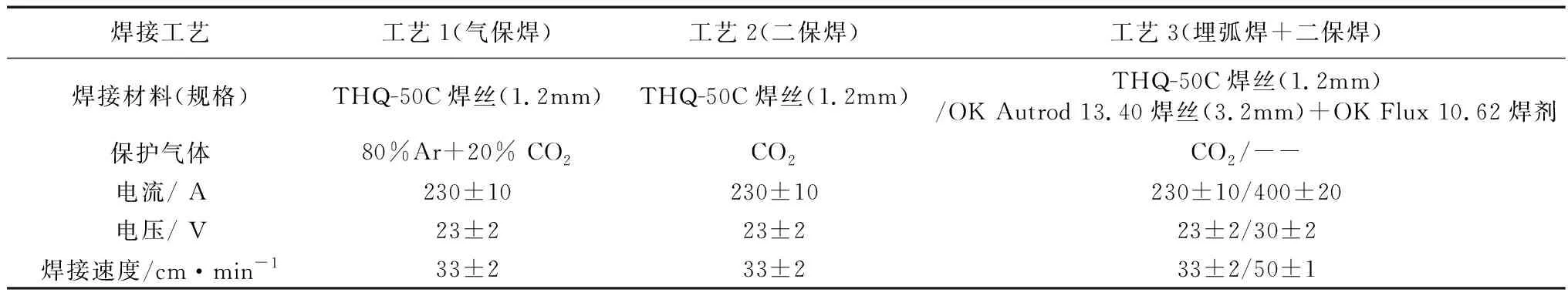

试验条件参考某供货厂家目前的焊接工艺,对焊钢板间距1.5 mm,焊接前对接头区域进行了清理打磨,焊接前钢板不进行预热,然后根据同强度匹配的原则选择化学成分相近的焊丝,分别进行了气保焊、二保焊、单面埋弧单面二保焊三种焊接工艺的试验,按照板厚选择单面单道次焊接。具体焊接工艺见表2,焊接道次示意见图1。

设备使用Phoenix521气保护焊机和DC-1000埋弧焊机。试验过程发现由于钢板厚度较小,人工埋弧焊时对两块钢板沿焊接走向板厚方向的对齐程度要求较高,否则存在焊穿的风险。现场焊接后发现,焊缝表面的光洁、美观程度埋弧焊效果最佳,气保焊次之。

表1 母材成分和性能

表2 焊接试验工艺

图1 焊接道次示意图

2 检测结果

2.1 对接接头拉伸试验

依照GB/T 2651-2008标准规定在DNS600电子万能试验机上进行拉伸试验,结果见表3。三种焊接工艺的拉伸试样断裂位置均在母材(热影响区附近),说明对接接头均具有较高的强度。对比母材拉伸性能,三种工艺焊接材料的延伸率变化不明显;强度方面,工艺1材料的强度下降较小,工艺2和3材料的强度下降略大,抗拉强度下降幅度在30~60 MPa。

表3 对接接头拉伸试验结果

2.2 对接接头冲击试验

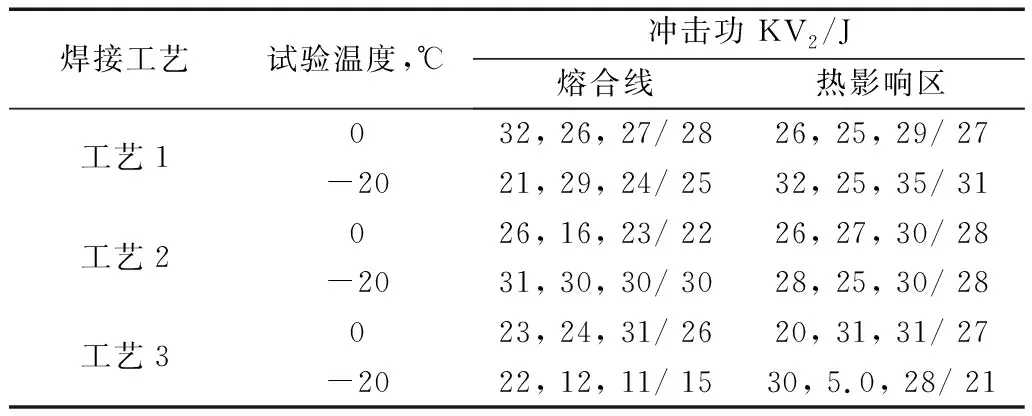

依照GB/T 2650-2008标准规定在ZBC2602-B冲击试验机上进行冲击试验,冲击试样为2.5 mm×10 mm×55 mm 的 V 型缺口试样,试验温度分别为0 ℃、-20 ℃,试验结果见表4。可以看出:三种工艺的对接接头在0 ℃和-20℃试验条件下的冲击功换算成10 mm标准试样后均在60 J以上,满足罐体加工使用要求;工艺1和工艺2对接接头试验温度由0 ℃降低至-20 ℃时冲击功降低不明显,说明其韧脆转变温度在-20 ℃以下,工艺3的冲击功随试验温度降低有所下降,说明该焊接工艺条件下接头的低温韧性与工艺1和2比相对较差。

表4 对接接头冲击试验结果

2.3 对接接头显微硬度试验

将接头金相试样打磨抛光后,用腐蚀剂对焊缝横截面进行腐蚀,区分出焊缝、热影响区和母材的位置,依照GB/T 4340.1-2009标准,使用Wilson VH3300显微硬度计,对三种焊接工艺的试样进行显微硬度测定,试验力为500 g,硬度值表示为HV0.5,硬度结果如图2所示。可见,三种工艺焊接后焊缝和热影响区材料的硬度均有所下降,发生HAZ软化[4]。工艺1的焊缝和热影响区硬度较接近,平均比母材降低约33 HV0.5,工艺2和工艺3的焊缝比热影响区硬度下降更多,工艺3焊缝和热影响区硬度分别较母材降低约68 HV0.5、36 HV0.5。

图2 三种焊接工艺的接头显微硬度测定结果

2.4 对接接头金相组织检验

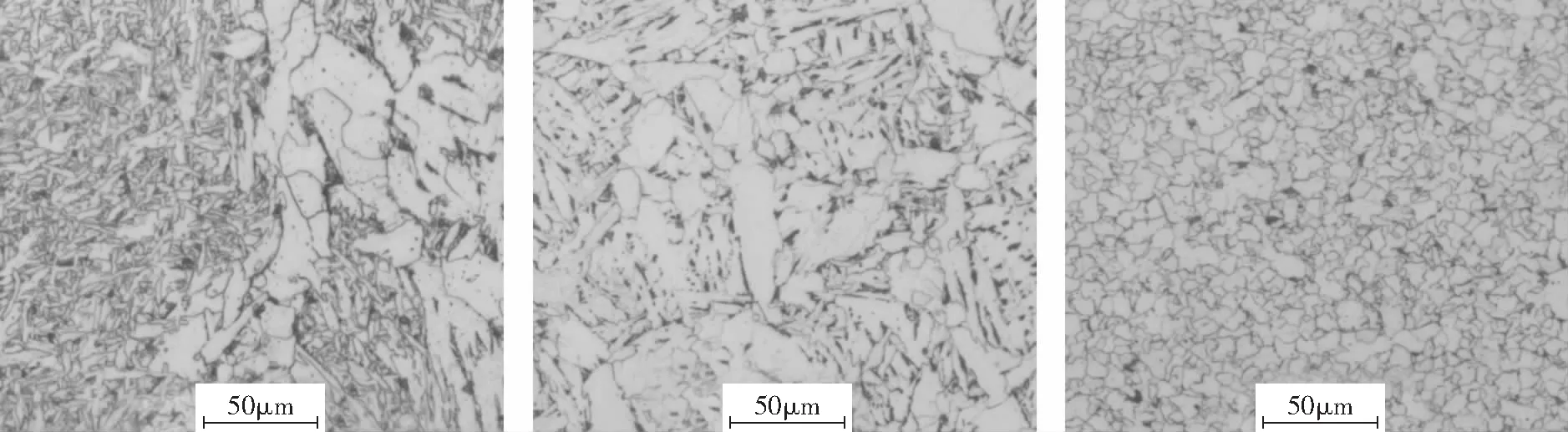

加工接头金相试样,用 3%硝酸酒精溶液侵蚀,在ZEISS Observer Z1.m金相显微镜观察焊缝、热影响区的显微组织。工艺1、2、3的焊缝、粗晶区、细晶区组织形貌分别见图3、图4、图5。可看出,焊缝组织是由先共析铁素体、针状铁素体、粒状贝氏体和珠光体组成,热影响区的粗晶区组织主要是铁素体、粒状贝氏体和珠光体,细晶区组织主要是铁素体和珠光体。但三种工艺的金相组织的形貌有一定的区别,从焊缝位置看,工艺1针状铁素体较多且细小,工艺2粒状贝氏体较多,这两种组织均具有较好的强度和韧性,工艺3虽然也存在针状铁素体、粒状贝氏体,但组织均较粗大,对材料强度和韧性均有不良影响,热影响区的粗晶区也存在同样的区别,三种工艺细晶区组织构成基本相同,但工艺3的铁素体晶粒明显粗大,尺寸平均约23 μm。

3 结果分析

在工艺1和工艺2试验条件下,600 MPa级钛微合金化汽车罐体钢在焊接时,由于合金元素Ti在钢中以TiN、TiC、Ti(CN)等多种形式存在,这类第二相粒子在奥氏体晶界析出促进了铁素体的形核[5],同时在奥氏体晶粒内部TiO2、TiO等非金属夹杂物又为针状铁素体形核提供了有利条件,两方面作用使得焊缝位置具有较多细小的粒状贝氏体和针状铁素体[6-7],两种组织均有较高的强度和较好的韧性,焊缝仍具有所需的强韧性。在热影响区重新再结晶过程,未溶解的硬质TiN粒子能够钉扎原始奥氏体晶界阻止晶粒长大,粒状贝氏体中铁素体基体上分布的M-A岛细小、分散,使得热影响区也具有较好的韧性[8-9]。工艺1和工艺2相比较,工艺1的各项性能更接近母材,且焊缝表面更整齐。

工艺3采用单面埋弧焊,焊缝比较整齐美观,但由于焊接接头的焊接热输入比较大,接头和热影响区的组织粗化明显,焊接后材料的强度和低温韧性、焊缝的硬度均有一定程度下降,对于汽车罐体的服役和使用寿命有不利影响。小直径焊丝能够获得较小的热输入,使得母材区温升较小,但焊接热输入过小时,易产生冷裂纹、未熔合和夹渣等缺陷,故埋弧焊在薄规格汽车罐体钢焊接上的应用需要选用小直径焊丝的前提下寻找更优的焊接参数设定[10]。

(a)焊缝 (b)粗晶区 (c)细晶区图3 工艺1的焊缝和热影响区金相组织

(a)焊缝 (b)粗晶区 (c)细晶区图4 工艺2的焊缝和热影响区金相组织

(a)焊缝 (b)粗晶区 (c)细晶区图5 工艺3的焊缝和热影响区金相组织

4 结论

(1)采用本文设定的气保焊工艺进行焊接,620JJ罐体钢焊接接头焊缝组织中具有较多细小的针状铁素体,热影响区组织粗化不明显,接头的拉伸性能与母材接近,硬度较母材略有降低,低温韧性良好,可以满足专用车罐体的服役需求。

(2)采用工艺设定的二保焊工艺进行焊接,620JJ罐体钢焊接接头组织中具有较多细小的粒状贝氏体,热影响区组织粗化不明显,接头的拉伸强度略有下降,低温韧性良好,但硬度较母材降低较多,可以预测采用工艺2焊接后的汽车罐体在焊接位置的磨损比母材快。

(3)采用本文设定的埋弧焊工艺进行焊接,620JJ罐体钢焊接接头的拉伸强度、低温韧性和硬度较母材均有明显降低,原因为焊接热输入较大使得接头组织粗化,强韧性降低。如果为追求罐体外表的美观选用埋弧焊,可以考虑采用较小直径焊丝来降低焊接热输入,但电流、焊接速度等参数需要进一步优化。