微合金高强度汽车桥壳用钢板研制开发

2020-03-10罗兴壮

罗兴壮

(广西柳州钢铁集团有限公司,广西 柳州 545002)

随着我国对节能环保要求的日益严格及国家能源发展战略的需要,汽车轻量化逐渐成为缓解能源压力、改善环境以及降低雾霾的重要手段[1]。汽车桥壳作为汽车重要结构件,其减重对于汽车轻量化具有重要意义。研究表明[2-3],钢板厚度减小0.05 mm、0.10 mm和0.15 mm时,车身分别减重6%、12%和18%,而车辆每减轻其总质量的10%时,燃油消耗量可降低6%~8%。可见增加钢板强度是减小板厚、减轻车重的主要途径。随着中、重型卡车车桥制造技术的发展和汽车节能减重需要,后驱动桥已大量使用10~16 mm厚度热轧钢板制作冲焊桥壳,替代制作工艺复杂、生产效率低、重量大、成本高的铸造桥壳[4-6]。本文结合柳钢2800 mm中厚板生产线工艺特点及高强度汽车桥壳钢的技术要求,通过合理成分和工艺设计,成功研制开发Nb-V-Ti复合微合金化高强度汽车冲压桥壳用钢。

1 成分设计

1.1 技术要求

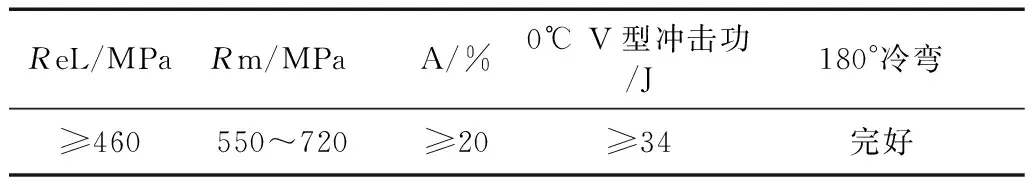

中、重型卡车后驱动桥壳为汽车底盘最重要的承载部件,桥壳冲压成型需要承受巨大的弯曲和膨胀塑性变形,冲压成型后须经过焊接组合成桥,因此要求钢板具有较高的强度和刚度、良好的冲压成型及焊接性能。其力学和工艺性能要求见表1,同时为了保证焊接性能,碳当量CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15≤0.46。钢板晶粒度应为6级或更细,且晶粒度不均匀性应在3个连续不同级别数内;带状组织通常不大于2级,允许带状组织大于2级但不大于3级。

表1 汽车桥壳用钢板力学及工艺性能要求

1.2 成分设计

鉴于高强度冲压汽车桥壳钢力学及工艺性能要求,采用Nb-V-Ti复合微合金化成分设计。以C-Si-Mn固溶强化元素成分为基础,严格控制P、S、N元素含量,适当添加Nb、V、Ti复合微合金化元素,在钢坯加热过程中起到抑制原始奥氏体晶粒长大,轧制过程中抑制再结晶及再结晶晶粒长大,低温时起到沉淀强化的作用[7]。Nb在控制轧制时产生显著晶粒细化和中等沉淀强化效果;Ti具有强烈的沉淀强化,而晶粒细化效果不明显;V具有中等沉淀强化和细晶强化作用。因此,根据汽车桥壳用钢板对强度和塑韧性的要求,选择适量的Nb-V-Ti复合微合金化,可在保证钢板强度的前提下,维持良好的塑韧性和焊接性能。

表2 汽车桥壳用钢板化学成分(质量分数,%)

2 制造工艺

2.1 工艺流程

铁水预处理→转炉冶炼→炉后吹氩→LF精炼→RH精炼→板坯连铸→堆冷→板坯加热→除鳞→粗轧→精轧→矫直→钢板检查→标记入库。

2.2 冶炼控制

汽车桥壳钢用于冲焊中、重型卡车后驱桥壳,作为汽车底盘最重要的承载部件,因此对钢水的纯净度要求较高,必须严格控制钢中P、S含量,控制入炉铁水W(S)≤0.005%,转炉吹炼过程采用全程底吹氩模式,吹炼后期加大底吹氩气流量,加强熔池搅拌,出钢前进行竖炉搅拌,降低出钢氧含量,采用双挡渣出钢,出钢过程底吹吹氩,出钢时间≥200 s,控制下渣量;LF精炼造还原渣,白渣保持时间≥10 min,提高脱硫效果;RH精炼进行钙处理,球化夹杂物,提高钢水可浇性。真空总循环时间15~20 min,钙处理后软吹氩时间≥8 min,钢水镇静时间≥18 min,促进钢中夹杂物充分上浮去除,提高钢水纯净度及均匀钢水温度;连铸中间包钢水过热度≤25 ℃,全程氩封保护浇注,减少钢水二次氧化,使用抗表面纵裂保护渣,正常拉速控制在1.00~1.40 m/min[8]。

2.3 轧制工艺

钢中加入Nb、V、Ti复合微合金元素,主要是利用微合金元素在钢坯加热高温下固溶于原始奥氏体中,抑制奥氏体再结晶及再结晶晶粒长大,低温变形时析出发生沉淀强化和细晶强化,提高钢材强度。根据微合金作用特点,轧制时制定合理的加热、轧制工艺,充分发挥Nb、V、Ti元素沉淀强化和细晶强化作用。

2.3.1 加热制度

为使Nb、V、Ti等微量合金元素充分固溶,同时防止奥氏体晶粒过分长大,均热目标温度1240 ℃,加热时间≥230 min,均热时间>37 min。

2.3.2 控制轧制

轧制分粗轧和精轧两个阶段,根据文献[9]得出的再结晶终止温度Tnr=887+464C+6445Nb-644Nb1/2+732V-230V1/2+890Ti+363Al-357Si

(1)

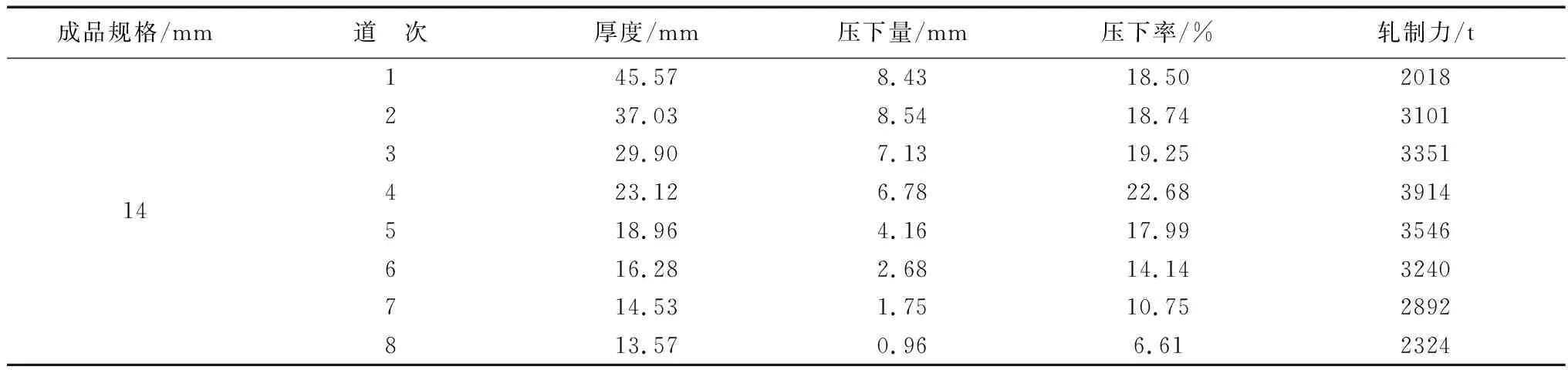

将汽车桥壳钢冶炼化学成分代入式(1),得出再结晶终止温度约为1053 ℃。为确保粗轧完全在奥氏体再结晶区轧制,粗轧温度控制在1080~1170 ℃。根据经验公式Ar3=910-230C-21Mn-15Ni+32Mo+45Si+13W+104V,可得奥氏体向铁素体转变温度约为872 ℃,因此,精轧变形道次温度控制在870~1000 ℃之间,尽量避开部分再结晶区轧制,获得均匀的等轴晶粒。同时由于Nb含量较高,为了防止混晶,精轧第一道次、第二道次压下率分别要求≥15%、≥12%,增大道次变形量,使轧制变形渗透到钢板芯部,使厚度方向各点均达到再结晶临界变形量,细化奥氏体晶粒[9]。典型规格精轧道次压下率如表3所示。

表3 典型规格精轧道次压下情况

3 试制结果与分析

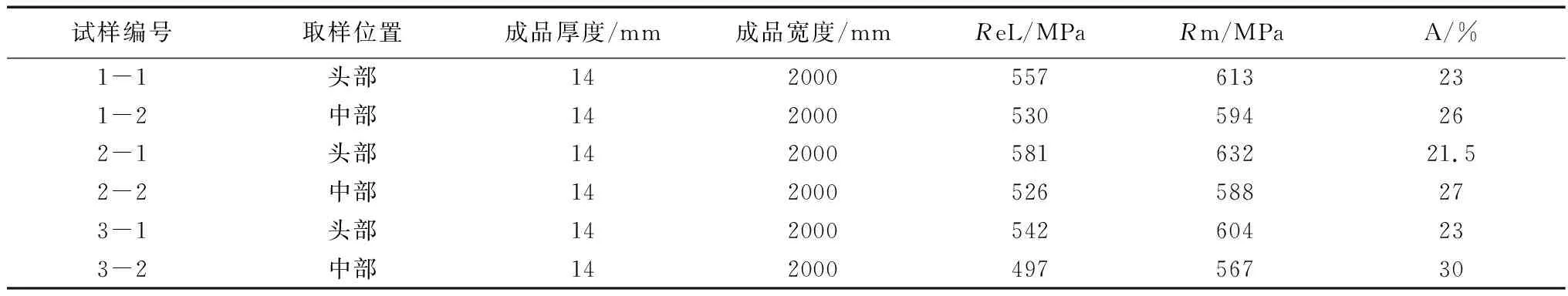

3.1 力学性能

钢板力学性能检验结果见表4,性能完全满足技术指标要求。同一块钢板头部屈服强度和抗拉强度比中部高,相反,断后伸长率中部比头部高。钢板屈服强度和抗拉强度余量较大,断后伸长率最低21.5%,余量较小,可适当提高终轧温度,增加晶粒尺寸,降低屈服、抗拉强度,从而提高断后伸长率,提高钢板塑韧性。

表4 汽车桥壳钢钢板力学性能

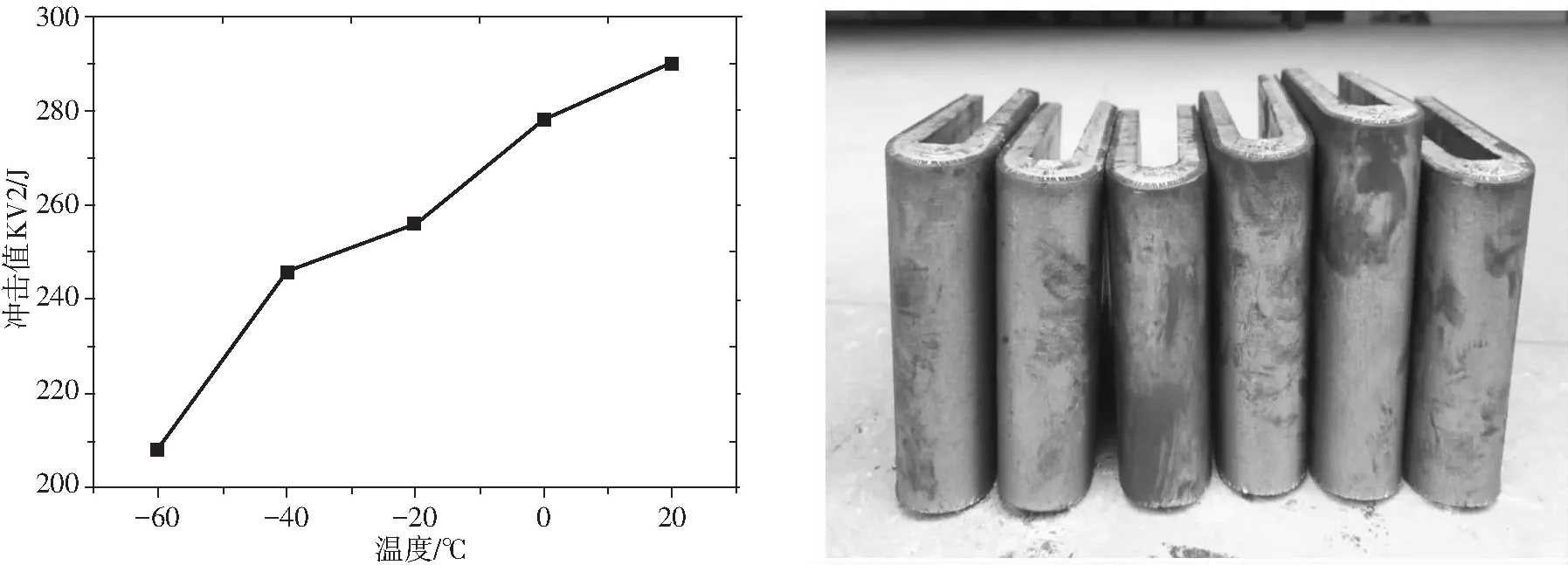

3.2 冲击韧性及宽冷弯性能

汽车冲焊桥壳作为汽车底盘最重要的承载部件,冲压成型需要承受巨大的弯曲和膨胀塑性变形,以及后续服役工况复杂,需要良好的冲击韧性及冷弯性能。试制钢板低温冲击韧性和1a宽冷弯结果见图1、图2。从20 ℃至-60 ℃,V型冲击功逐渐降低,-60 ℃冲击值大于200 J,低温冲击韧性较好,低温脆性转变温度低。对试制钢板进行1a宽冷弯试验,所有试样表面完好,均未出现裂纹,试样塑性较好。

3.3 金相组织

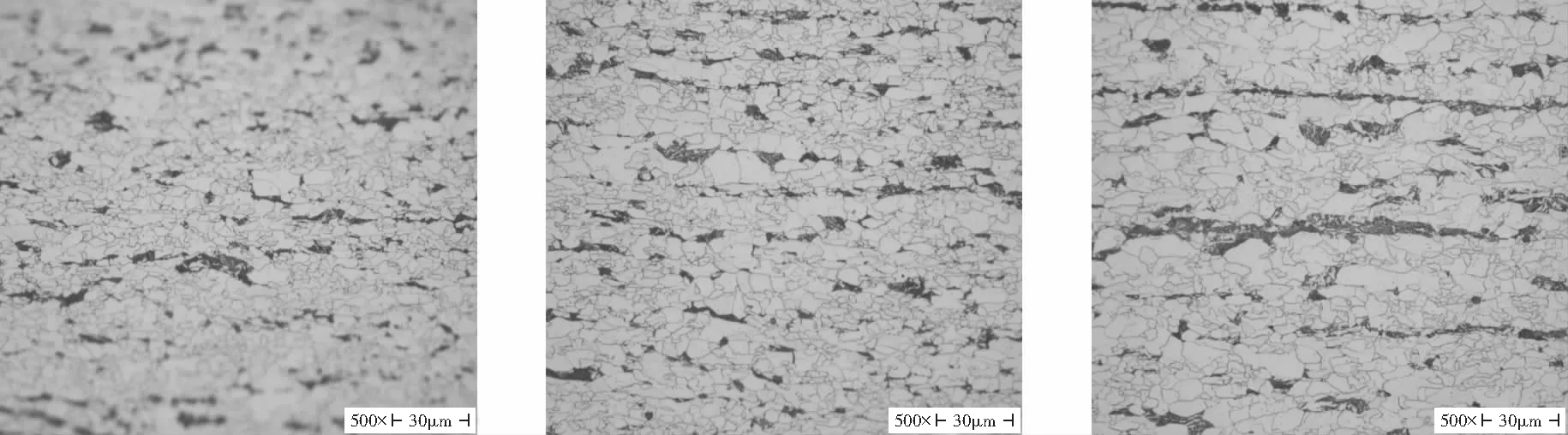

为检测试验钢板组织控制情况,取样进行金相检验,检验结果见图3。钢板组织均为F+P,晶粒度11.0~13.0级,带状组织1.5级,厚度方向上均未发现混晶现象。

图1 低温冲击韧性 图2 宽冷弯

(a)近表面 (b)1/4位置 (c)中心图3 金相组织

4 结论

(1)采用Nb-V-Ti复合微合金强化,试验钢屈服和抗拉强度余量较大,个别试样延伸率余量较小,可适当提高精轧终轧温度,降低屈服和抗拉强度,提高延伸率,改善汽车桥壳钢冲压成型性能。

(2)试验钢冲击韧性较好,-60 ℃冲击值大于200 J,低温脆性转变温度低;1a宽冷弯表面质量完好,冲压成型性能较好。

(3)金相组织为F+P,晶粒度11.0~13.0级,带状组织1.5级,组织无混晶现象,完全满足技术要求。