纳米尖晶石型A位替代钴铁氧体磁性流体磁性与抗磁沉降性能的分析

2020-03-10那宏壮

黄 波,李 鹏,付 东,那宏壮

(黑龙江省科学院 高技术研究院,黑龙江 哈尔滨 150078)

尖晶石型铁氧体是具有反式尖晶石结构的Fe3O4[1],它是离子型化合物,通式为 B(AB)O4[2]。其中铁呈现两种价态:一个亚铁离子(A位)分布在八面体空隙;两个铁离子(B位)一半分布在四面体空隙,而另一半分布在八面体空隙[3]。通过采用不同金属替换A位的铁离子(Fe2+)可以得到不同性能的材料[4]。磁性流体[5]作为一种特殊的功能材料,是把纳米数量级(l5nm左右)的铁氧体磁性粒子包裹一层长链的表面活性剂,均匀的分散在基液中形成的一种均匀稳定的胶体溶液。磁性流体由纳米磁性颗粒、基液和表面活性剂组成,长期稳定存在而不产生沉淀与分离。而纳米尖晶石型铁氧体作为磁性流体的磁性工作介质[6],其磁学性能与物理性能直接影响到磁性流体体系工作性能[7]。

目前,广泛应用于磁盘驱动器防尘密封、半导体制造、大规模集成电路、CVD装置、等离子体蚀刻、电子显微镜、热处理炉以及真空蒸镀工艺等领域的真空密封及动态密封[8-11]。磁性流体由于自身所具有的高可靠性、高导热性、高传输效率、高传递速度、自身所具有的自修复能力、无方向性密封的特性[12-15]逐步替代传统密封材料在密封领域中的应用。

本文首先采用无机溶剂热结晶法将Fe3O4晶体B位晶位的Fe2+用Co2+替代,形成新的A位替代尖晶石型铁氧体晶体。再利用双极性液相转移技术将纳米CoFe2O4从低分子链溶剂迁移到高分子链载液中,并对其进行二次表面活性剂游离电子耦合,增强其油相亲和能力,解决纳米CoFe2O4与惰性油相载液的分散问题。通过对纳米CoFe2O4晶格结构与磁学性能分析发现通过A位替代的纳米CoFe2O4晶体其各项磁性能以及高磁场条件下的抗磁沉降性能都较Fe3O4晶体有很大程度的提高。

1 实验部分

1.1 原料及仪器

NaOH(国药集团化学试剂有限公司);FeCl3·6H2O(AR国药集团化学试剂有限公司);FeCl2·4H2O(AR国药集团化学试剂有限公司);蒸馏水;油酸(上海阿拉丁生化科技股份有限公司);正己烷(天津科密欧化学试剂开发中心);聚异丁烯基丁二酰亚胺(锦州圣大化学品有限公司);石油磺酸钡(上海嘉辰化工有限公司);聚乙烯基正丁基醚(北京偶合科技有限公司);N-环己基-N-苯基对苯二胺(上海一研生物科技有限公司);聚异丁烯(韩国大林);聚α烯烃(美国美孚)。

真空干燥箱;SZ-100型纳米激光粒度仪(日本HORIBA);E5061B型网络矢量分析仪(美国,安捷伦科技(中国)有限公司);XRD型射线衍射仪,X'Pert3Powder(荷兰帕纳科公司);JSM6510A型扫描电子显微镜(日本电子JEOL有限公司);VSM-250型振动样品磁强计(长春英普磁电技术开发有限公司)。

1.2 制备方法

(1)称取 50.0g NaOH在 500mL三颈瓶中用200mL去离子水溶解,并通入N2进行驱氧。再称取42.0g CoCl2与80.0g FeCl3分别用去100mL离子水溶解后快速混合,并立即以滴加的方式在200r·min-1条件下将其加入到三颈瓶中,升温至80℃,用分液漏斗滴加10.5g油酸;恒温持续反应20min(反应过程中持续通入N2进行气氛保护),得到黑色悬浮液。将该悬浮液快速转移到高压水热合成釜中,高温烘箱温度调节为150℃,保温4h。反应完成后用去离子水水洗3次,乙醇醇洗3次,最后使用减压过滤装置进行过滤,所得黑色粉末再经真空烘箱进行烘干得到最终平均粒径为10nm Fe3O4粉体。

(2)将42.0g CoFe2O4纳米粉加入到装有100g环己烷的500mL三颈瓶中,4000r·min-1高速搅拌条件下升温至65℃,加入1.5g聚异丁烯单丁二酰亚胺与2.0g石油磺酸钡,恒温搅拌10min,磁沉10min,再经200目滤布过滤得到经表面活化与修饰的纳米CoFe2O4悬浮溶液。再将已进行表面活化与修饰的纳米CoFe2O4悬浮溶液加入500mL三颈瓶中,高速搅拌(转速 6000r·min-1),加入 150g庚烷,升温至80℃,恒温持续搅拌2h,利用环己烷与庚烷的分子量、溶解度以及沸点的差异将已进行表面活化与修饰的纳米CoFe2O4转移到庚烷中,并完全去除环己烷。待反应结束后恒温搅拌条件下再加入0.5g聚乙烯基正丁基醚升温至120℃,同时开启循环水冷凝系统回流反应1h,降至室温得到经二次表面修饰的纳米CoFe2O4磁粉-庚烷预分散液。

(3)在500mL烧杯中加入50.0g聚α烯烃合成烃基础油升温至90℃,高速搅拌(转速6000r·min-1)条件下加入1.0g N-环己基-N-苯基对苯二胺与1.5g聚异丁烯,持续搅拌30min后将步骤2中的经二次表面修饰的纳米CoFe2O4磁粉-庚烷预分散液快速加入到合成烃基础油中,同时升温至150℃,搅拌转速升至8000r·min-1,持续反应2h。待温度降至100℃后取下,在磁铁上放置至室温,得到最终磁性流体。

(4)抗磁沉降性能试验,将制备的磁性流体滴加在1.26T的N35型钕铁硼磁铁上,观察磁液分离与时间的变化关系。

2 结果与讨论

2.1 磁性流体CoFe2O4磁粉SEM分析

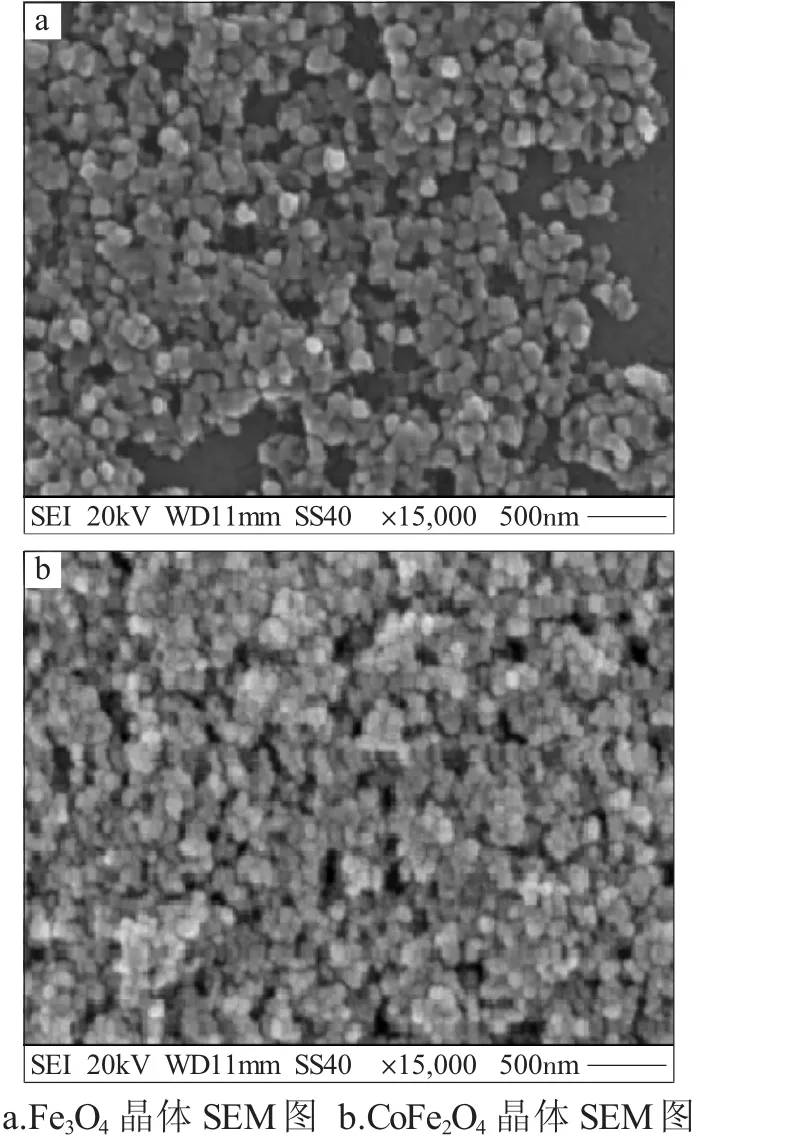

使用扫描电子显微镜,JSM6510A(日本电子JEOL有限公司)对实验中制备的CoFe2O4晶体与Fe3O4晶体进行SEM分析对比。

图1 CoFe2O4磁粉与Fe3O4磁粉SEM对比图Fig.1 SEM comparison of CoFe2O4magnetic powderand Fe3O4magnetic powder

从图1(a)中可以看出,CoFe2O4晶体颗粒粒径较为均匀,没有发生团聚现象,晶体大部分呈六面晶体结构,粒径平均在22~26nm左右,最大的磁粉粒径在45nm左右,但是在磁粉总粒径分布的比重小。从图1(b)中可以看出Fe3O4晶体颗粒分布比较均匀,没有发生团聚现象,同时磁粉晶体呈多面晶体结构,结构完整,平均粒径在24~30nm左右。

2.2 磁性流体CoFe2O4磁粉XRD分析

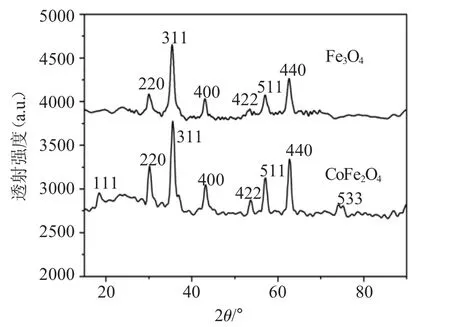

使用XRD射线衍射仪,X'Pert3Powder(荷兰帕纳科公司)对实验中制备的CoFe2O4晶体与Fe3O4晶体进行XRD分析对比。

图2 CoFe2O4晶体与Fe3O4晶体XRD对比图Fig.2 XRD comparison of CoFe2O4crystal and Fe3O4crystal

从图2中曲线可以看出,Fe3O4的XRD曲线中所有的衍射峰均可以与Fe3O4晶体的标准衍射峰(JCPDS,74-0748)相对应,说明生成的晶体为Fe3O4纳米晶体,同时该曲线的XRD特征衍射峰明显,且没有杂质峰,说明该Fe3O4纯度很高。利用利用德拜谢乐(Debye Scherrer)公式对311晶面半峰宽进行计算,其中B:半峰宽度;λ:X射线波长;θ:衍射角,估算出Fe3O4的平均粒径为27.41nm。

而相对应的CoFe2O4的XRD曲线图中,在2θ=18.3°、30.1°、35.4°、43.1°、53.4°、57.0°、62.6°等位置出现的衍射峰,分别对应 CoFe2O4的(111)、(220)、(311)、(400)、(511)、(440)、(533)晶面,与尖晶石型CoFe2O4的标准图谱(JCPDS 22-1086)相吻合,表明该纳米复合材料样品具有尖晶石型的CoFe2O4铁氧体结构,同时 2θ=18.3°位置处的(111)与(533)晶面为Co特征衍射峰,这就说明Co2+成功将尖晶石型Fe3O4晶体中的A为Fe2+成功替代,形成了新的A位CoFe2O4晶体。测量CoFe2O4的最强衍射峰(311)衍射峰的半高宽,利用德拜谢乐(Debye Scherrer)公式估算出样品的平均晶粒尺寸为24.17nm。这与SEM对比图中所测结果相符合。

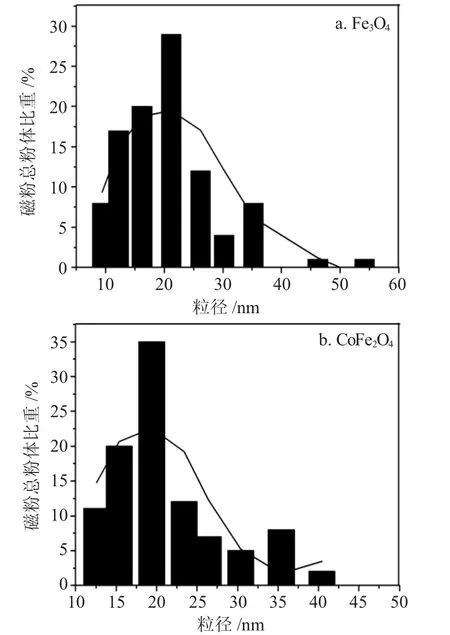

2.3 磁性流体CoFe2O4磁粉粒径分布

使用纳米激光粒度仪,SZ-100(日本 HORIBA)对实验中制备的CoFe2O4晶体与Fe3O4晶体进行粒径分布及平均粒径分析对比。

图3 CoFe2O4磁粉与Fe3O4磁粉粒径分布对比图Fig.3 Comparison of particle size distribution of CoFe2O4 magnetic powder and Fe3O4magnetic powder

从图3(a)中可以看出,粒径在19~23nm的Fe3O4磁粉总粉体比重的29%,14~18nm粒径的Fe3O4磁粉占总比重的20%,11~13nm粒径的Fe3O4磁粉占总比重的17%,24~28nm粒径的Fe3O4磁粉占总比重的12%,其他Fe3O4磁粉的粒径在28~55nm范围内不规则分布,经测定Fe3O4磁粉的平均粒径为27nm。从图3(b)中可以看出,粒径在18~21nm的CoFe2O4磁粉总粉体比重的35%,14~17nm粒径的CoFe2O4磁粉占总比重的20%,11~14nm粒径的CoFe2O4磁粉占总比重的11%,22~25nm粒径的CoFe2O4磁粉占总比重的12%,其他CoFe2O4磁粉的粒径在28~45nm范围内不规则分布,经测定CoFe2O4磁粉的平均粒径为24nm。CoFe2O4与Fe3O4磁粉的平均粒径测试结果与XRD计算结果和MES测试结果相吻合。

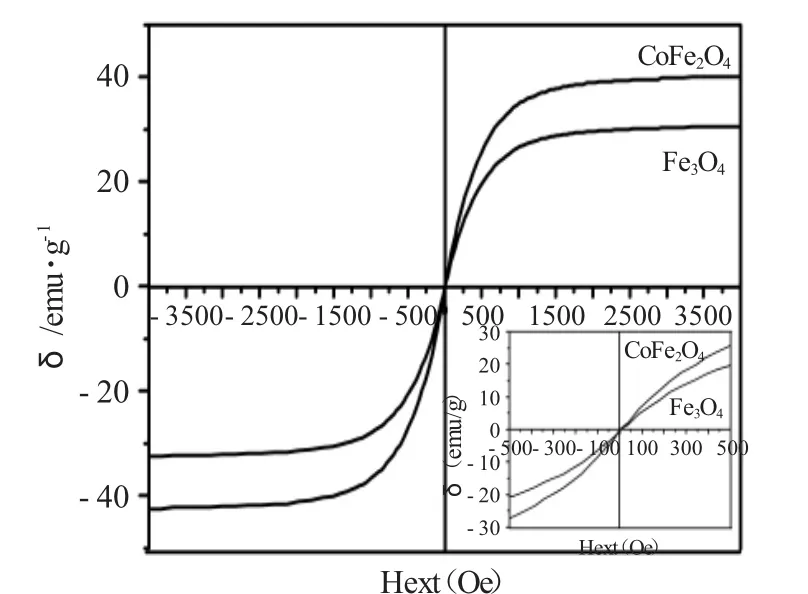

2.4 CoFe2O4磁性流体比饱和强度对比分析

使用振动样品磁强计,VSM-250(长春英普磁电技术开发有限公司)对实验中制备的CoFe2O4晶体与Fe3O4晶体进行比饱和磁化强度分析对比。

图4 CoFe2O4磁粉与Fe3O4比饱和磁化强度对比图Fig.4 Comparison of specific saturation magnetization of CoFe2O4magnetic powder and Fe3O4

从图4中可以看出,对于CoFe2O4、Fe3O4这两种磁粉在电磁场作用下均未产生了磁滞力,并且CoFe2O4的饱和磁化强度大于Fe3O4,从图中右下角两种粉体磁滞力曲线图中可以看出,这两种粉体的相同低磁场强度磁场环境中未产生磁滞力,且饱和磁化强度CoFe2O4大于Fe3O4,这就说明CoFe2O4、Fe3O4都是呈现超顺磁性的纳米磁性材料。同时也说明由于Co对原有Fe3O4晶格内A位Fe2+的替换使得铁氧体晶体的比饱和磁化强度δ得到了提升,有助于其磁性能的提高,这为以后尖晶石型铁氧体结构的人工设计与干预提供理论与实验基础。

2.5 CoFe2O4与Fe3O4复磁导率对比分析

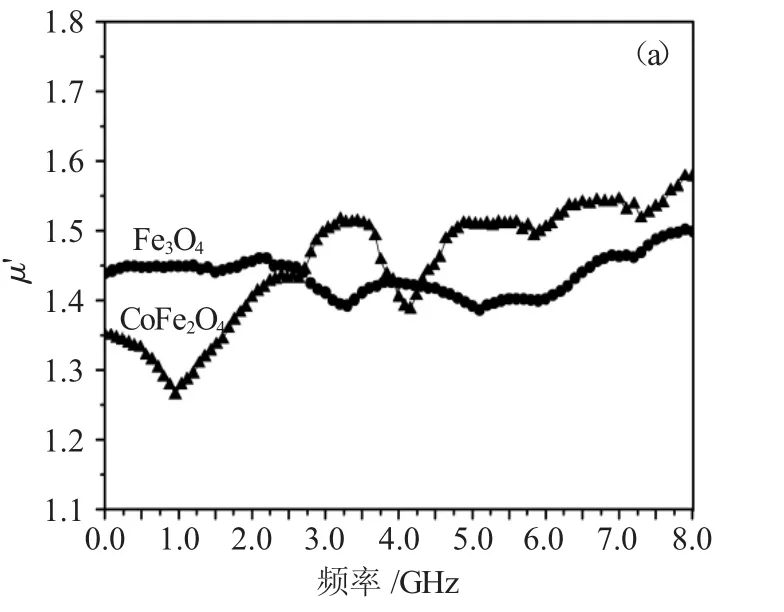

使用网络矢量分析仪,E5061B(美国,安捷伦科技(中国)有限公司)对实验中制备的CoFe2O4晶体与Fe3O4晶体进行电磁参数分析对比。

图5 CoFe2O4磁粉与Fe3O4磁粉复磁导率实部、虚部与频率曲线对比图Fig.5 Comparison diagram of real part,imaginary part and frequency curve of complex permeability of CoFe2O4magnetic powder and Fe3O4magnetic powder

复磁导率实部μ'的表征是的磁介质磁能量的存储能力,虚部μ"表征其磁损耗能力。从图5(a)可以看出CoFe2O4晶体的复磁导率实部μ与频率关系曲线在2~8GHz与9~12GHz两个频段内都出现了衰减波谷,其μ'分别达到1.92和1.37,这就是说明CoFe2O4晶体在2~18GHz频段内能够将电磁波所产生的感应磁场在晶体内部储存,具有很好的储磁能力,相应的反应出CoFe2O4晶体具有良好的磁场感应能力。而相对应的Fe3O4晶体虽然在2~18GHz频段内也出现了复磁导率实部μ与频率关系曲线的波动,但是从波动发生的频段以及波动幅度都要小于CoFe2O4晶体,这就说明Fe3O4晶体的储磁能力以及磁场感应能力均小于CoFe2O4晶体。

从图5(b)复磁导率虚部与频率曲线可以看出,CoFe2O4与Fe3O4两种晶体在2~6GHz频段内其曲线都出现了相应的波峰,这就说明当入射电磁波在2~6GHz频段内所产生的感应磁场在CoFe2O4与Fe3O4晶体内部由于晶格震荡而转化成热能而造成了磁损耗,也就是说对于CoFe2O4与Fe3O4两种晶体都有一定能力将感应磁场转化成热能而消耗掉,但是从图5(b)曲线所呈现的波峰强度来说,Fe3O4晶体对感应磁场的消耗能力要高于CoFe2O4晶体,这就导致了Fe3O4晶体在外加磁场中产生的感应磁饱和强度要小于CoFe2O4晶体,这一点从CoFe2O4与Fe3O4晶体的比饱和磁化强度对比曲线中(图4所示)得到了具体的体现。同时由于电磁波产生的感应磁场在晶体中转化成热能,这势必造成磁性流体体系中晶体粒子由于热能而引起布朗运动加剧,进而引发晶体粒子碰撞几率增大造成粒子团聚而发生磁液分离。从图5(b)中的对比中可以看出,Fe3O4晶体相对CoFe2O4晶体在外加磁场条件下其磁性流体体系稳定性较弱,更容易发生磁液分离现象。

因此,根据CoFe2O4与Fe3O4两种晶体这一特征我们就可以在磁性流体制备中在保证磁性流体磁饱和强度的基础上相应地减少磁粉晶体的固含量,使得磁粉晶体与表面活性剂能够更充分地进行表面耦合与包覆,从而增强其在高磁场条件下对磁场所产生的磁力的抵抗能力,实现其在高磁场条件下分散体系的稳定。

2.6 磁性流体抗磁沉性对比分析

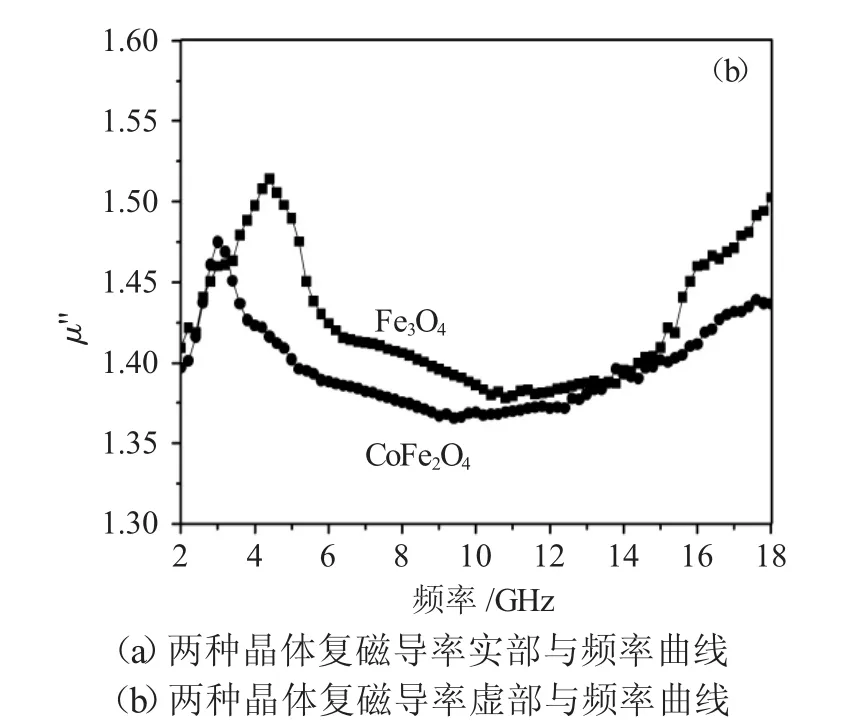

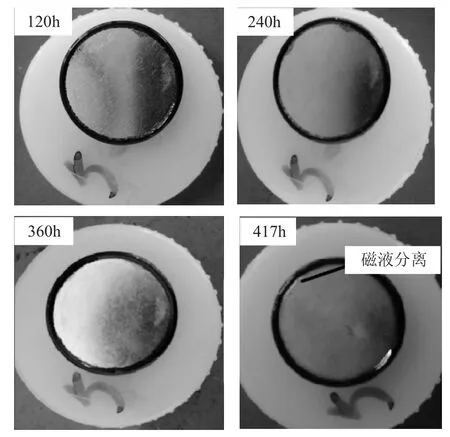

模拟工况条件下,对实验中制备的CoFe2O4晶体与Fe3O4晶体磁性流体的强磁场中抗磁沉降性能对比。外加磁场采用N35型钕铁硼磁铁(磁场强度1.26T)。

图6 CoFe2O4磁性流体1.26T条件下抗磁沉性能与时间对比图Fig.6 Comparison of anti-magnetic settling performance and time for CoFe2O4magnetic fluid at 1.26T

从图6中可以看出,在前360h CoFe2O4磁性流体的稳定性一直很好,体系成溶胶态而没有发生磁液分离现象,磁液牢牢固定在磁铁边缘呈类固态。当模拟试验进行到417h后,在CoFe2O4磁性流体与磁铁表面交界处出现淡黄色液体,液体向四周扩散,磁性流体所形成的类固态膜的厚度明显变薄,且在黄色液体与磁性流体交界处有肉眼可见的颗粒出现,这就说明当磁性流体进入外加磁场417h后磁性流体的体系稳定被破坏,发生磁液分离现象。

图7 Fe3O4磁性流体1.26T条件下抗磁沉性能与时间对比图Fig.7 Comparison of anti-magnetic settling performance and time of Fe3O4magnetic fluid at 1.26T

而从图7中可以看出,Fe3O4磁性流体342h其体系稳定就被破坏。这就说明通过Co2+对Fe3O4晶体中Fe2+A位晶位的替代在其晶体粒径不变的条件下,增强了自身的比饱和磁化强度,使得所制备的磁性流体在相同磁饱和强度性能基础上大大降低了磁介质的固含量,从而磁介质与表面活性剂能更好地进行电子耦合与包覆,同时也降低了由于外加磁场的作用引起的布朗运动而造成碰撞团聚的概率,进而提高了磁性流体的磁稳定性。

3 总结

(1)使用无机液相热晶化法,利用Co与Fe元素同为铁族过渡元素而具有的相似的电子层结构对Fe3O4晶体中A为晶位Fe2+进行替换,利用Co元素电子层中3d电子轨道中空位电子少于Fe元素而造成配位后其磁学性能强于Fe元素的机理来提升尖晶石型铁氧体晶体的磁性能。

(2)采用XRD、振动感应磁强计和网络矢量仪等分析设备对CoFe2O4晶体进行性能分析,发现Co2+对Fe3O4尖晶石型晶体A位晶位Fe2+替代后,导致相同粒径晶体的复磁导率实部μ'与虚部μ"的频率曲线发生不同程度的变化。使得CoFe2O4晶体的复磁导率实部μ'达到1.264,较Fe3O4晶体提升了9.23%,复磁导率虚部μ"达到 1.475,较Fe3O4晶体降低了2.66%,从而优化了晶体储磁能力与磁损耗能力,改进了晶体的磁学性能。

(3)利用双极性液相转移技术将纳米CoFe2O4从低分子链载液迁移到高分子链载液中,并对纳米CoFe2O4的二次表面修饰,增强其与惰性油相载液的亲和性能,解决了CoFe2O4与载液之间的分散问题,并进行了高磁场条件下的磁稳定性模拟试验。发现由于CoFe2O4对原有Fe3O4晶体的磁性能优化,使磁粉晶体与表面活性剂更有效地进行电子耦合与包覆,提高了相应磁性流体的磁稳定性,使CoFe2O4磁性流体的磁稳定性从342h提升为427h。

总之,Fe3O4尖晶石型晶体A位替代工艺与双极性液相转移工艺在磁性流体制备中的应用,为磁性流体质量性能的提升,以及磁性材料的人工干预与设计提供了很好的理论与技术基础。