钢筋骨架焊接工艺参数的优化研究

2020-03-09任书文陈士忠刘子金夏忠贤侯爱山王永华

任书文,陈士忠,刘子金,夏忠贤,侯爱山,王永华

(1.沈阳建筑大学 机械工程学院,辽宁 沈阳 110168;2.中国建筑科学研究院有限公司 建筑机械化研究分院,河北 廊坊 065000)

随着建筑工业化技术的发展,预制构件的使用逐渐成为建筑行业的主流形式。应国家“十三五”课题绿色建筑与建筑工业化要求,对预制板墙中的钢筋骨架焊接关键技术及工艺进行优化研究。钢筋骨架主要由主筋与箍筋构成,过去骨架成型主要采用绑扎和手动点焊,这两种骨架成型方式不仅具有尺寸偏差较大的缺陷,而且费时费力还很难保证焊点质量的统一性和稳定性。

焊接技术作为一种应用广泛的钢筋连接方式,其焊接质量的影响因素较多,因素参数的不同组合对焊接质量的影响也大有差异[1-2]。Zhan X H 等人使用正交实验方法对激光焊接中主要影响因素激光功率、焊接速度、离焦距离进行参数组合优化并得出最优组合参数[3]。余果等人通过正交实验方法提出对0.2mm 厚GH4169 膜片微束TIG 焊接工艺参数进行优化[4]。房元斌等人将数值模拟与正交方法结合使用,优化了T 型焊接中的焊接参数[5]。

本文的主要研究内容是钢筋骨架上的箍筋与单个主筋之间进行的十字搭接焊过程中各影响因素的最佳参数组合。钢筋的十字搭接焊接情况不同于一般的板材焊接,其焊接有效焊接区域较小,且HRB400 钢筋属于热轧带肋钢筋,由于其表面带肋而使得焊接表面极度凸凹不平,从而导致焊接过程较为复杂,因此各焊接因素对其焊接质量的影响也较之常规焊接差异较大。试验以在二氧化碳保护焊中的三项主要影响因素焊接电流、焊接电压、焊接时间为自变量,根据《钢筋焊接接头试验方法标准》中拉伸实验标准规范,以焊接后主筋屈服强度、抗拉强度、断后延长率为指标,使用二次回归正交旋转组合设计方法,对三项影响因素做出最佳工艺参数确定。

1 试验材料与方法

1.1 试验材料

骨架成型焊接使用标准牌号HRB400 钢筋。其中箍筋钢筋规格为∅6mm,尺寸为580mm×160mm。主筋钢筋规格为∅12mm,其力学性能如表1 所示。

表1 HRB400钢筋性能参数

1.2 试验设计

1.2.1 工艺流程

调整参数→焊接→截取→拉伸试验。

为了保证在截取过程中不对焊点造成破坏,所截取的试件可方便地安装至拉伸试验机上(拉伸实验机上的夹持部分至少要夹持试件长度为100mm 才能保证夹持牢固),截取时保证主筋上截取点距离焊点175mm,箍筋上截取点距离焊点50mm,截取拉伸试件如图1 所示。

图1 截取后待拉伸试件

1.2.2 试验参数确定

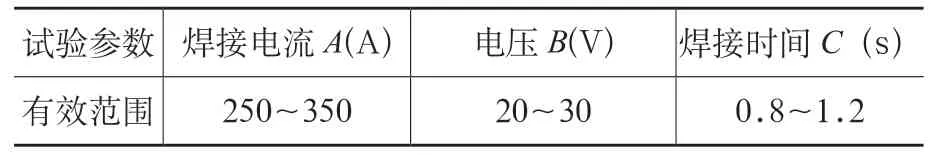

经过对长期焊接经验总结,对焊接参数进行范围性确认,如表2 所示。

表2 前期探索的试验参数有效范围表

1.2.3 二次回归正交旋转组合设计试验

根据二次回归正交旋转组合设计试验设计原则该试验为三因素三水平试验类型,因此试验选用L23(33)正交试验表记录数据,试验总共进行23 组,以焊接电流,焊接电压,焊接时间为试验因素,焊接过后以主筋屈服强度,抗拉强度,断后延长率为指标做二次回归正交旋转组合设计试验,根据所选用的各项试验因素参数范围,制定试验因素水平取值及编码表,如表3 所示。

表3 试验因素水平取值及编码表

2 试验结果与分析

2.1 试验结果

根据表3 组合试验次序,得到试验结果如表4 所示。表中X1,X2,X3为试验因素编码值,Y1,Y2,Y3为试验结果编码值,依次代表屈服强度,抗拉强度,断后延长率,其试验结果记录表中值均为每组试验的平均值,为了保证试验数据的可靠性,每组试验均在相同条件下进行100次,部分实验结果见表4。

表4 试验结果记录表

在表4 的试验结果记录中,每组试验得出结果数据为3 个,不便于对试验结果进行评估,因此在这里引进优良率的概念,及对所测得的试验数据进行初步判定。根据JGJ/T 27-2014《钢筋焊接接头试验方法标准》,结合各组试验记录数据得出各组试验优良率如表5 所示。

2.2 试验数据分析及回归方程建立

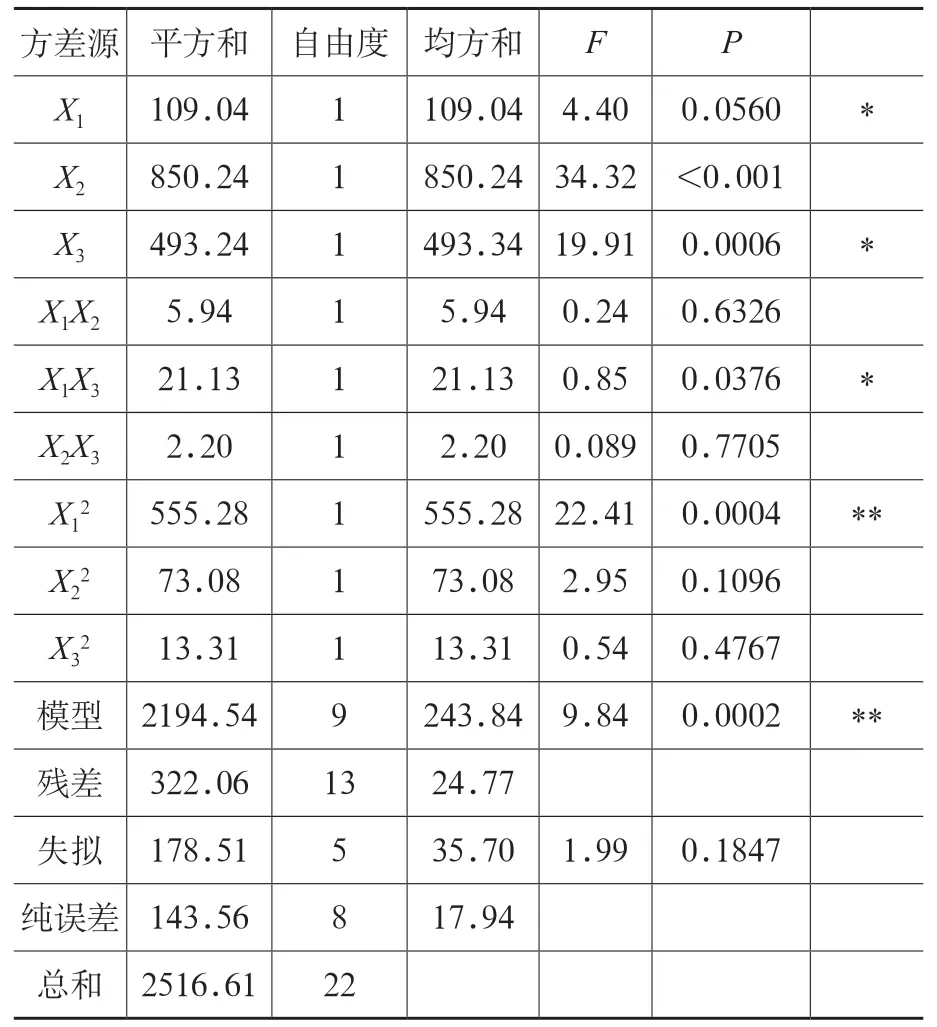

根据上述试验过程及得到的试验数据,利用Design-Expert 7.0 中心组合设计功能,对试验所得到的二次回归正交旋转试验数据果进行分析,得到如表6 所示的方差分析结果,并得到关于焊接电流X1,焊接电压X2,保护气体流量X3三个因素与优良率Y之间的二次回归方程:

表5 焊接试验结果优良率(%)

表6 方差分析结果

2.3 回归方程模型显著性检验分析

按二次回归正交旋转组合设计显著性检验方法对所得到的回归方程进行检验。方差分析结果表明,模型项P=0.0002<0.05,表明所建立的模型回归方程在0.05 水平上极显著,与试验数据匹配合理;失拟项P=0.01847>0.05,失拟项不显著,因此所建立回归模型方程未出现显著失拟现象,与实际拟合水平较好。F=模型平方和/误差平方和=15.28>F0.01=7.6049,达显著状态,表明回归方程对于各项试验因素可靠性较高。

复相关系数R2=模型平方和/总平方和=0.872,表明所得模型可解释87.2%的响应值变化,实际拟合性较好。

由方差分析表中P值可以得出,对于焊接优良率性影响因素X1、X2、X3均具有显著性水平,尤其是X2达到了极显著水平,其数值大小呈现出X1>X3>X2的现象。根据P值越小显著性越高的判断原则,得出相关结论,即焊接电压对焊接优良率的影响最大,其次为焊接时间,最后为焊接电流。

2.4 钢筋骨架优良率最佳优化方案及验证结果

利用Design-Expert 7.0 的Box-Benhnken的中心组合设计功能预测其模型回归方程的最大值。得到当焊接电流,焊接电压,焊接时间分别为315A、30V、1.2s 时,焊接优良率可以达到87.045%。针对此焊接参数匹配方案,进行焊接试验验证,试验结果表明,在此匹配参数下,焊接优良率达到了91%,达到了提高焊接优良率的效果。

2.5 讨论与分析

在数据分析结果中可知,焊接电流随因素水平呈抛物线状,在焊接过程中发现,随着焊接电流的增大,焊接点处焊接熔池的深度增大,对于直径为6mm 的箍筋伤害较大,当焊接电流较小时,熔深较浅,焊接效果不佳。焊接电压过大时发现焊接点处出现凹坑,且在焊接时飞溅较大,甚至出现大量焊渣的现象。随着焊接时间的增大,优良率增大,但是根据实际情况分析,焊接时间增大到一定值后对钢筋性能不再有有效性提升,反而增加电耗、延长工时。通过对在试验过程中观察现象与试验结果数据可以分析得出,试验所采用的三因素对焊接效果影响均较为显著。本文所提出优化参数仅适用于使用HRB400 钢筋主筋∅12mm,箍筋为∅6mm 进行十字搭接焊的焊接成型钢筋骨架,对于其它牌号或者其它尺寸的钢筋进行焊接则需要进一步实验分析与验证。

3 结论

本次试验建立了合理的回归方程,且拟合效果较好,能有效地反应焊接真实情况。所选取的试验三因素对拉伸试验结果影响达到87.2%,为主要影响因素,选取因素得当,且得到三因素对焊接优良率的影响主次关系为焊接电流最大,其次为焊接时间,最后为焊接电压。通过Design-Expert 7.0 对数据分析,得到本次试验的最佳预测值为焊接电流,焊接电压,焊接时间分别为315A,30V,1.2s,并且经过试验验证,焊接优良率具有显著提高。