上软下硬地层盾构刀盘洞内修复技术及施工建议

2020-03-09张威威张家年

张威威,马 哲,张家年

(中铁工程装备集团有限公司设计研究总院,河南 郑州 450016)

近年来,随着全国各地城市掀起地铁建设的高潮,我国盾构装备制造得到大力发展,盾构法施工得到广泛采用。盾构刀盘是盾构机最前端的部件,直接与开挖面土体接触,承受扭矩、推力和冲击载荷的作用。盾构在掘进中会遇到淤泥、粉土、砂卵石及硬岩等不同地层,尤其是在上软下硬复合地层,工作状况非常恶劣,刀盘刀具是最容易出现损坏的部件之一,特别是长距离掘进,经常出现刀盘刀具损坏的现象,给盾构施工带来安全隐患。

目前,在盾构刀盘维修方面已有不少专家和学者做出分析和研究。这些技术文献对刀盘刀具修复提出很好地指导和借鉴意义,但在上软下硬地层盾构施工掘进如何避免刀盘出现损坏方面文献较少。本文以武汉地铁21 号线黄朱区间盾构上软下硬施工为例,针对刀盘刀具出现损坏的情况,制定刀盘修复方案及提出盾构掘进建议,希望能为同行在类似地层施工提供参考。

1 背景概述

1.1 工程概况

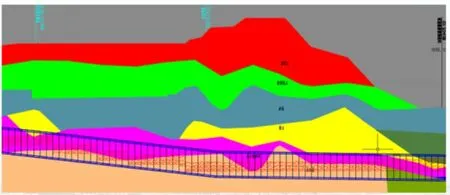

武汉地铁21 号线黄朱区间右线总长2 137.8m,管片外径6.2m,管片长度1.5m,盾构穿越地层主要为粘土夹碎石、白云岩、以及上软下硬地层,上部为粘土夹碎石,下部为白云岩。地质报告初勘显示白云岩最大抗压强度为135MPa,平均岩石抗压强度为78MPa。盾构在760~1 037 环(区间共1 427 环)为上软下硬地层,地质断面图如图1 所示。

图1 右线760~1037环上软下硬地层地质断面图

区间地下水主要为孔隙潜水及微弱承压水,其中空隙潜水主要位于上部粉土夹碎石中,富水及透水性均一般。

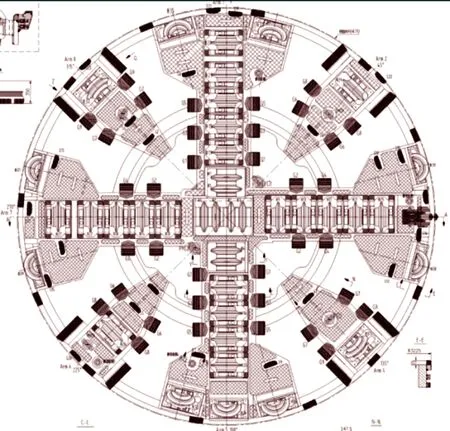

1.2 设备情况

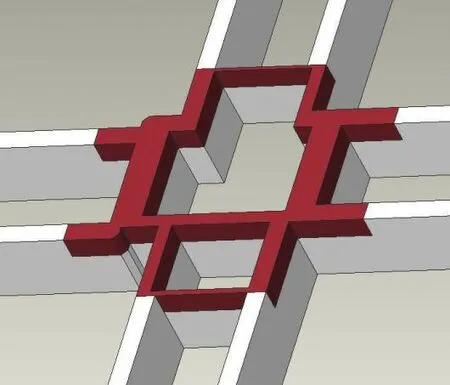

本工程采用复合式土压平衡盾构机,开挖直径6 480mm,刀盘为四主梁结构形式,开口率40%。刀盘配置中心双联滚刀4 把,正面单刃滚刀32把,刀高175mm,刮刀36把,边刮刀8把,刀高130mm,焊接撕裂刀23 把,刀高155mm,保径刀12把,超挖刀1把,刀盘结构如图2所示。

图2 刀盘结构示意图

2 刀盘损坏情况及原因分析

盾构掘进开始地层为粘土层,总长约1 140m,其次是上软下硬地层,上部为粘土夹碎石,下部为白云岩,总长约415m,最后是粘土及含粘土卵砾石,总长约585m。刀盘初装刀配置为可更换焊接撕裂刀,在盾构掘进至657 环(985m)处开仓更换为全盘滚刀,刀盘刀具出现损坏主要是在进入上软下硬地层后。

2.1 施工情况

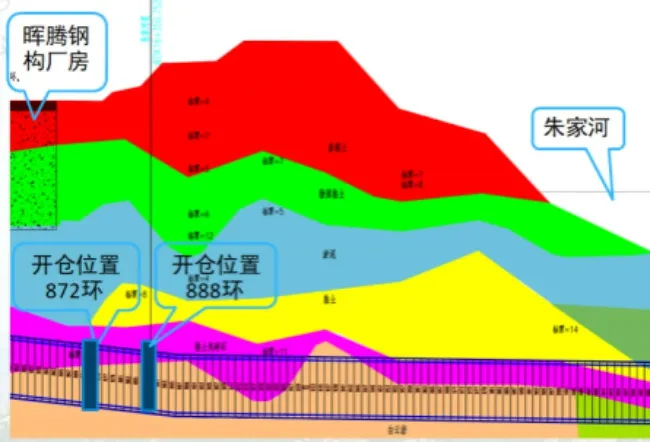

在 盾 构 掘 进 至872 环(1 308m)时出现螺机无法从土仓内排出渣土现象,盾构无法正常推进,随即进行开仓检查,发现有黑色带有异味浑水流出,水压增高,水流变大,超出顶部排水孔排水速度,人员无法进仓。在872 环处为上软下硬地层,上部为黏土夹碎石,下部为白云岩(1/5 黏土夹碎石,4/5 白云岩),隧道顶部埋深25.41m,停机位置如图3所示。

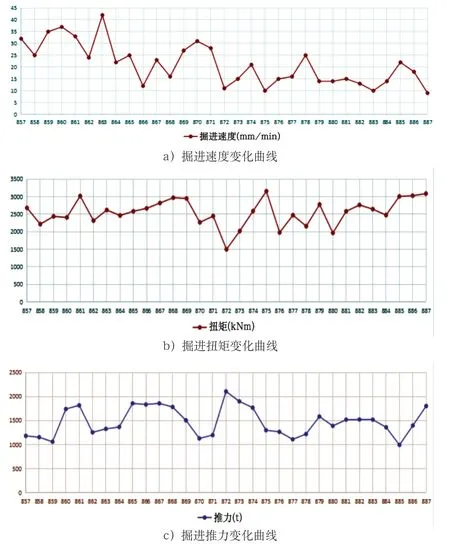

停机检查发现刀盘4 根主动搅拌棒全部断裂,由于停机位置正处于晖腾钢构厂房地基下部,且土仓内充满渣土,空间有限,无法对刀盘刀具磨损及损坏情况进行进一步检查;只焊接了一根搅拌棒,盾构恢复掘进,缓慢掘进至887 环(1 330.5m)处进行土体加固停机检查刀盘刀具状况。盾构掘进主要参数变化如图4 所示。

图3 刀盘结构示意图

2.2 刀盘刀具损坏情况

图4 盾构掘进主要参数变化曲线

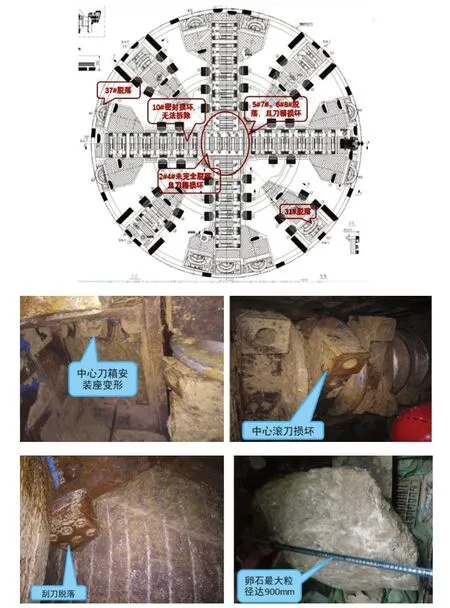

在887 环停机对土体进行加固开仓检查刀盘刀具情况,发现刀盘整体损坏严重,其中5#、7#和6#、8#号中心刀掉落,且刀箱损坏,1#、3#和2#、4#中心刀损坏偏磨及10#单刃滚刀损坏,无法正常取出,31#、37#单刃滚刀掉落;泡沫及膨润土管路损坏严重,刀盘盘体中心约1.5m 范围内出现磨损,磨损最大深度约120mm,刀盘刀具损坏情况如图5 所示。

图5 盾构刀盘刀具损坏情况

2.3 刀盘刀具损坏原因分析

一方面盾构在穿越上软下硬的复合地层时,刀盘刀具受力不均匀,在通过上软下硬地层分界面时,刀盘刀具尤其是中心区域滚刀极易发生损坏,当一把滚刀发生偏磨或者刀圈崩裂而失效时,会影响相邻滚刀的破岩效果,尤其是通过下部硬岩地层时,在盾构推力作用下,刀盘下部受到偏载力,加剧了相邻刀具的损坏,若未能及时发现,盾构持续掘进,造成刀盘结构本体直接与岩石摩擦,导致刀盘本体结构磨损。

另一方面刀盘中心滚刀安装方式采用螺栓连接,滚刀与岩石之间的作用力直接由紧固螺栓承担。盾构在上软下硬地层中施工时,中心滚刀受到分界面岩层的反复冲击,安装螺栓容易发生松动,需要按时开仓检查安装螺栓紧固情况。由于此段上软下硬区间位于晖腾钢构厂房下部,不具备进仓检查刀具的条件。同时通过施工掘进参数分析,中心刀脱落失效对盾构整体掘进参数影响不是太大,由于中心刀处于中心位置,当中心刀脱落后,对刀盘的扭矩、推力影响不如边滚刀那样显著,故未引起操作人员的重视,刀盘继续研磨掘进,加剧了整个刀盘刀箱的损坏。

3 刀盘修复方案措施

通过进仓对刀盘刀具损坏情况进行测量分析,需要将0~10#滚刀范围内的刀盘正面本体结构、刀箱、耐磨板进行焊接修复,同时将泡沫改良管路进行疏通恢复,将断裂的刀盘搅拌棒进行焊接修复。

3.1 刀盘修复要求及准备

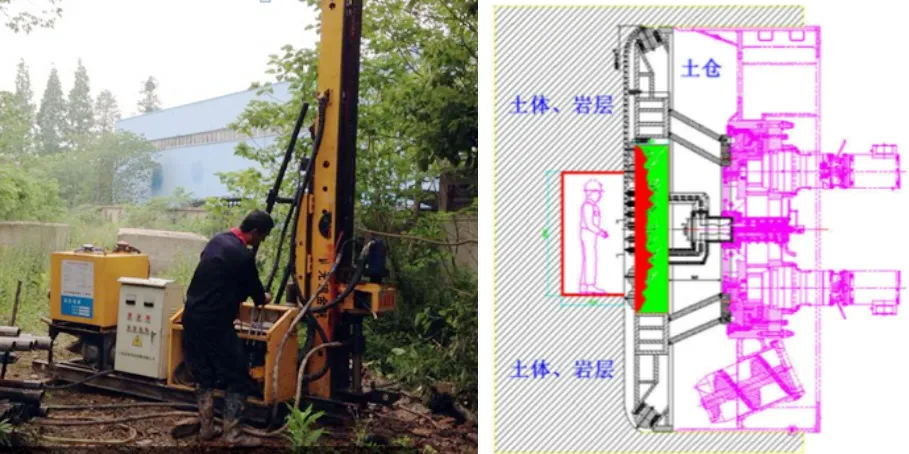

刀盘修复作业需要在刀盘中心磨损区域前开辟一定操作空间,能够实施气体切割和电焊作业,实现掌子面稳定和保持通风,并及时排水。由于此处为上软下硬地层,需要对周边地层进行地面注浆加固处理,达到掌子面稳定,然后在掌子面开辟维修空间,维修空间深1m,宽3m,高2.5m,如图6 所示。

图6 刀盘维修空间示意图

3.2 刀盘修复方案流程

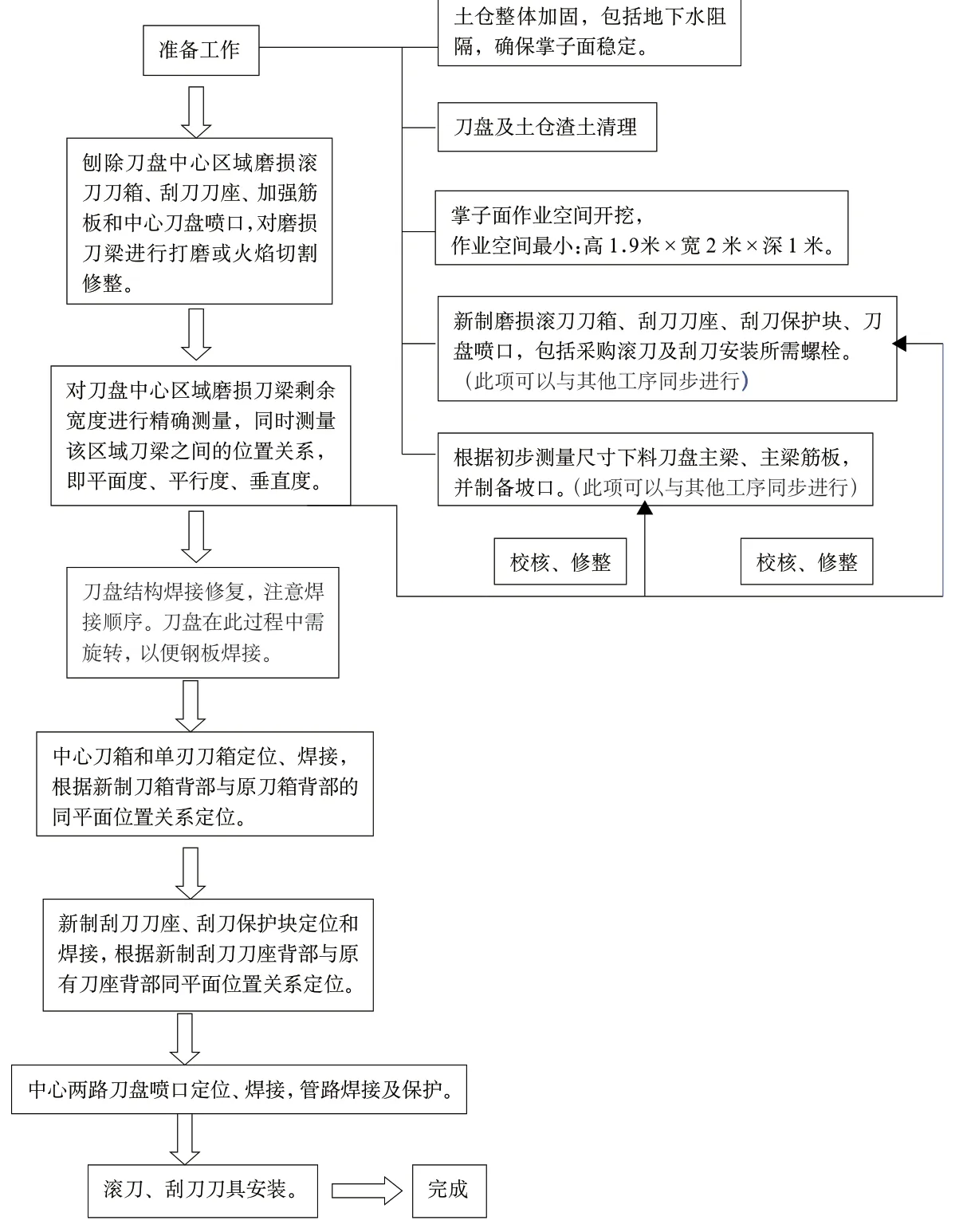

刀盘修复方案流程内容如图7 所示。

3.3 刀盘修复具体施工及控制要点

3.3.1 刀盘结构修复

1)刨除中心区域磨损滚刀刀箱、刮刀刀座、加强筋板和中心刀盘喷口,对磨损刀梁进行打磨或火焰切割修整,打磨完后测量磨损刀梁各部位剩余宽度。

2)通过测得数值现场校核每块下料钢板的尺寸,并进行局部修整。

图7 刀盘修复方案流程

3)根据刀盘结构中心区域磨损的具体尺寸,可以采用整体下料的方式修复,减少洞内焊接变形及焊接工作量,如图8 所示。

图8 刀盘中心区域结构整体下料修复

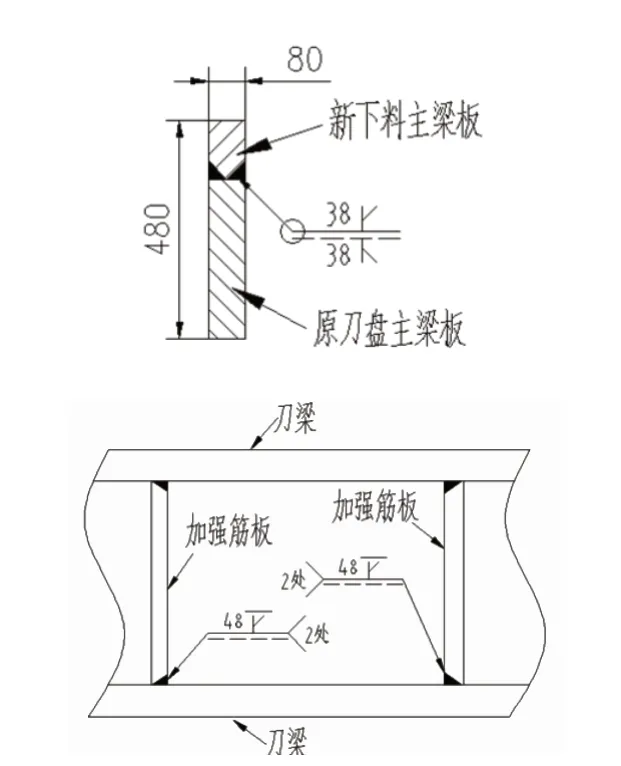

4)新下料结构与刀盘本体之间的焊接方式如图9 所示。

3.3.2 新制中心滚刀刀箱定位和焊接

1)需根据刀盘总图明细表,分别采购相应数量中心双联滚刀刀箱及安装所需螺栓。

图9 刀盘主梁及筋板焊接示意图

2)在拼焊中心滚刀刀箱时,短中心刀箱可以在地面拼焊完成,由人仓运入土仓内部,长中心刀箱需在土仓内部完成拼焊。

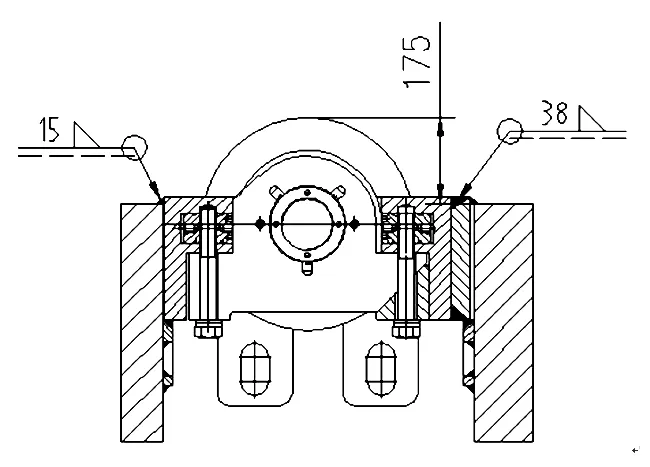

3)考虑土仓作业环境,滚刀刀箱定位时,可根据刀箱背部进行定位,具体根据刀盘已安装滚刀刀箱,使重新定位滚刀刀箱背部与已安装滚刀刀箱均处于同一平面;针对中心滚刀刀箱,若刀盘中心结构未产生变形,则可以根据旧刀箱位置做标记定位,或者通过工装或重锤线,使单刃滚刀刀箱安装新刀后,该刀尖与中心滚刀刀箱安装新刀刀尖处于同一平面,刀箱的焊接示意如图10 所示。

图10 中心刀箱焊接示意图

3.3.3 新制刀盘喷口定位和焊接

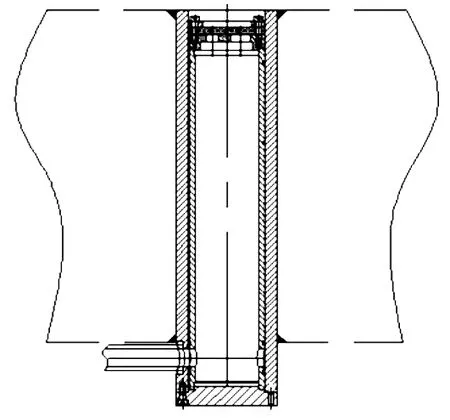

新制掉落刀盘喷口按照要求定位并焊接,固定刀盘喷口,同时管路与喷口焊接,管路焊接完后,需焊接δ10mm 的钢板对管路进行保护,刀盘喷口焊接如图11 所示。

图11 刀盘喷口剖视图

3.4 土仓焊接及其他作业要求

1)为便于土仓内打磨、定位和焊接等作业,刀盘在此过程中需频繁旋转,故需保证土仓整个环境土体岩层的稳定,及主控室操作司机的密切配合。

2)土仓作业时焊接所产生的烟雾比较大,内部环境温度较高,需保证土仓具有较好的空气流通,特别是作业人员的正常呼吸。

3)磨损主梁焊接面需打磨见金属光泽,采用多层多道焊接,保证主梁连接强度。

4)钢板焊前坡口需预热及焊后保温,同时注意控制焊接变形,必要时可打工艺辅助支撑梁,保证刀箱安装。

4 总结及建议

1)在盾构选型前,应对区间地质状况做好充分研究,尤其是在重大风险源及上软下硬地层变换处,应增加地质补勘。同时盾构刀盘刀具做好针对性设计,提前制定好刀盘刀具的检查和更换方案以及应对突发情况的针对性措施。

2)在盾构施工掘进过程中应加强对刀盘刀具的检查,及时更换磨损达到极限的刀具,同时加强对掘进参数的监控及分析,尤其是在上软下硬地层掘进时,参数出现异常时应及时的停机查找原因,避免盾构造成进一步的损坏。

3)通过制定合理的刀盘修复方案及修复工艺,以及在刀盘修复过程中对焊接质量进行严格把控,使刀盘结构基本恢复到出厂状态,保证了剩余区间长度的顺利掘进。