起重机双机抬吊监控系统的研究

2020-03-09王子庆夏文艳齐晓燕

王子庆,李 鹏,夏文艳,齐晓燕

(山东丰汇设备技术有限公司,山东 济南 250200)

在我国现代大型建筑施工过程中,通常都会采用小构件单机吊装,重、大构件采用双机抬吊的方案。这种方案配置有效降低了作业空间的限制和施工成本,提高了施工机械的使用效率,改善了施工方案的整体经济效益。

双机抬吊法要求在2 台起重设备上根据构件的重量和尺寸特点,合理分配吊点位置,确保在整个吊装作业过程中,2 台起重设备承受的载荷重量始终保持在各自允许的额定载荷范围之内。

通常,在进行双机抬吊吊装之初,吊装操作需满足的几项吊装关键措施,如制定详细的吊装方案,合理分配负荷的吊点位置,保证平衡梁基本水平,保持2 台起重机的吊钩处于铅锤状态等,在近地面处可以通过简单的人工观察并调整的方式满足。但随着吊装高度的增加,人工观察的难度也随之增加,观测精度也越来越差。此时,因2 台起重机起升、变幅及回转速度不一致就会造成平衡梁及吊钩在抬吊过程中产生倾斜,导致吊装载荷分配发生变化,失去平衡。如果调整不及时,就可能造成严重的起重事故。因此采取技术手段代替过去依靠指挥人员肉眼观察平衡度的落后方式,成为当前双机抬吊施工作业中十分迫切的需求。

1 双机抬吊产生倾斜时的模型及分析

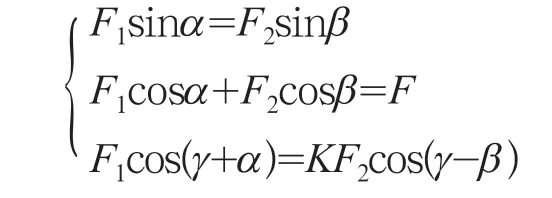

在双机抬吊过程中发生的倾斜主要包括两种:一是由于2 台起重机起升速度不一致造成的平衡梁倾斜,平衡梁的倾斜角度设为γ;二是在回转或变幅过程中造成的吊钩滑轮组偏斜,2 台起重机的倾斜角度分别设为α和β,如图1 所示。

图1 起重机抬吊重物时的受力简图

由图1 列写平衡方程组

将上述方程组变形可得

其中F为平衡梁的自重与吊载构件重量的叠加,K为吊装之前就已经计算好的数值,在进行分析和系统设计时均可以作为定值。

由式(1)可以很直观地看出,如果吊钩能始终保持铅锤状态,即α=β=0,即使平衡梁在吊装过程中发生了一些偏斜,也不会影响到吊点负荷转矩的分配及吊钩的承重;如果平衡梁能够在吊装过程中始终保持水平状态,即γ=0,则仅会影响到2 个吊钩的承重,而不会影响吊点的分配造成失去平衡。当3 个角度值α、β、γ均不为零时,即会影响吊钩的承重,也会对吊点分配造成影响,导致吊载失去平衡。因此,在抬吊过程中,应尽量减小3 个倾角α、β、γ的数值;如果平衡梁偏斜,宜倾斜向安全余量较大的一侧。

2 抬吊监控系统的方案设计

由上述分析可知,在双机抬吊过程中,吊钩及平衡梁的倾斜角度参数α、β、γ,对吊钩受力及负荷分配的影响是最大的,因此在进行偏斜检测时,指挥人员应重点监控这3 个参数,并据此调整两台起重机的动作,从而保证整个吊装过程的安全。

2.1 倾角传感器的选择

由于本系统检测的吊物所处环境为非固定场合,并且所测物件是处于移动状态,因此检测信号采取无线数据通讯的方式最为理想。目前常用的近距离无线信号传输方式有蓝牙通讯、Wi-Fi通讯、Zig-Bee 通讯、RFID 通讯、LoRa 通讯多种方式。考虑到本系统的使用条件及通用性,则通讯距离应该至少大于300m(可用于超高层建筑施工环境),且需要抗干扰能力强,低功耗。

对上述几种通讯方式进行综合比较,由于LoRa 通讯的方式具有较高的抗干扰性、低功耗、高穿透力和能够适应超过3km 的传输距离,能更好地适用于电建塔机和高层、超高层建筑塔机的吊装作业。

为此,本系统的角度测量采用了3 个基于LoRa 无线传输技术的ZCT600ML-215SR 型双轴倾角测量传感器,可以在X轴、Y轴方向分别进行倾斜角的测量,最大倾角测量范围±15°,精度高,传输距离可达5 000m、功耗低,采用可充电锂电池供电,适应工业级的环境。

3 个传感器采用最易于拆装的粘贴方式,分别放置于2 个吊钩上和平衡梁的一端。在放置传感器时,为保证测量的准确性,要保证传感器的水平度,并且保持轴线与被测面的轴线平行。

2.2 无线接收及控制系统

由于本系统需要3 个无线LoRa 倾角传感器组网监测3 个监测点,因此采用1 个LoRa 网关(ZCT600ML-GW)用于轮询各传感器倾角数据,网关与控制器之间采用Modbus 协议,控制主机发送读取当前数据命令给网关后,传感器接收到命令后立即开始采集数据,并将处理好的角度数据返回数据给网关,网关再将数据缓存并发送给控制主机。

通常,基于工业环境的要求,大多数控制系统会首选PLC 作为控制主机。本系统采用三菱FX3SA-10MR-CM 型PLC,配 套RS485 通讯板FX3G-485-BD,用于与无线网关之间进行Modbus 通讯,对从网关读取的数据进行处理和计算,并判断合理值,发出报警信号。

2.3 显示装置

为保证指挥人员能够更清晰、直观地了解整个抬吊吊装状态;且当关闭电源或突然断电时,系统能保留已采集的所有信息;当吊装结束后,系统还能在一定时间段内存储本次吊装的过程采集的所有数据,且能够支持数据的导出与备份。

基于以上要求,本系统选用TPC7062TX 系列触摸屏。该触摸屏性价比高,支持市场上常用PLC 的硬件设备驱动,组态简单方便;并内置128M 的存储空间,并支持USB 接口的数据导出备份。

2.4 控制点

在进行起重机的双机抬吊安全监控系统的综合设计时,还需要结合工程实际,设定一个合理的偏差允许值,用以在保证抬吊过程安全的同时,尽量减少调整动作,提高工作效率。

根据GB/T 28264-2017《起重机械安全监控管理系统》的规定:在起重机械实际使用工况下,起重量的综合误差不应大于5%,则亦可据此设定1-(cosα-tanγsinα)<5%的综合误差;且同时满足3 个角度α、β、γ均小于10°,用于在实际抬吊过程中的监控,并据此对抬吊过程进行实时调整。

2.5 系统操作与监控数据

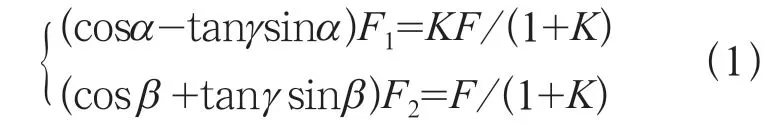

系统操作简单,只需在起重机吊起重物之后,在界面内设置K、F、F1、F2和允许偏差5 个数值,即可完成初始设定,如图2 所示。在监控过程中,一旦某数据超出范围,则该数据的背景变为红色,提示指挥人员需根据该数据进行调整。

图2 起重机双机抬吊监控系统界面

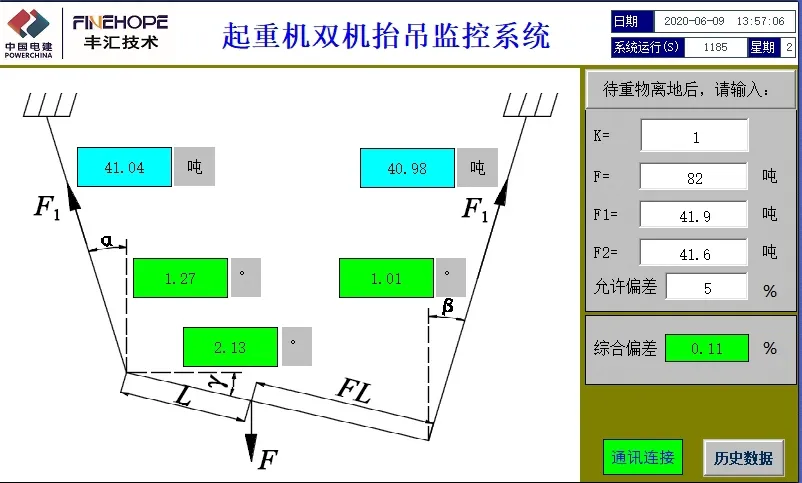

系统还能实现对监控数据的保存和对历史数据的查询,如图3 所示。可以为经验总结或事故追溯提供基础数据和分析,事故责任归类一目了然。

图3 起重机双机抬吊监控历史数据的存储和查看

3 应用前景

在进行双机抬吊施工作业时,如果不配备抬吊监控系统,根据GB 6067.1-2010《起重机安全规程》的规定,除需要满足对起重机的起重能力进行合理的负荷分配并进行统一指挥、协调作业的条件外,还需要指挥人员根据起重机的具体情况进行降额使用,降额的一般要求为吊重质量不得超过2 台起重机所允许起重量总和的75%,每台起重机的负荷量不宜超过其安全负荷量的80%。这就在一定程度上限制了的起重机吊装能力,有时甚至需要选用更大一个型号的起重机,增加了施工作业的吊装成本。

而如果配备了抬吊监控系统,则可以更有针对性的提高起重机抬吊数据的观测精度,更好地将起重机吊装载荷控制在规定值以内,增强了抬吊过程的安全性;而且在制定吊装计划时,还可以根据GB 6067.1-2010《起重机安全规程》的规定,将每台起重机的吊装范围从75%扩展到额定载荷,降低了施工机械的配置费用,提高了经济效益,推动了建筑机械施工技术的进步。