尖锥形后备齿PDC钻头的参数优化与现场应用

2020-03-09姚建林李伟成李德伟杨开雄

姚建林, 李伟成, 李德伟, 冯 明, 杨开雄, 肖 洋

(1四川川庆石油钻采科技有限公司 2中石油川庆钻探工程有限公司钻采工程技术研究院 3中石油川庆钻探工程有限公司长庆固井公司 4中石油川庆钻探工程公司 5中石化西南石油工程有限公司重庆钻井分公司)

为了提高PDC钻头在各类难钻地层环境中的破岩效率并延长其使用寿命,国内外研究学者和相关工程技术人员做了大量的工作,在一定程度上提升了PDC钻头的综合性能[1-3]。其中,美国Novatek International公司的Durrand等人发明了一种尖锥形PDC切削齿[4],为提高PDC钻头在难钻地层中的抗冲击性、侵入性和寿命提供了新方案。此后,美国Novatek International公司的D. R. Hall等人研制出了以尖锥形PDC齿为主要切削元件的PDC钻头,并通过多组室内实验验证了其破岩效率突出,平均机械钻速可达到21.33 m/h[5]。虽然,尖锥形PDC齿的侵入性较强、破岩效率高,但以其作为主要切削元件在研磨性较强、可钻性差的难钻地层中长时间工作时,在单位时间破岩量较小、破碎比功较大,且尖锥形齿因持续刮削岩石而磨损进而被磨钝,使其失去强侵入性的优势,从而导致整个钻头的破岩效率降低[6]。

本文通过ABAQUS有限元方法计算分析了尖锥形齿的切削力和破碎比功,并寻得了尖锥形齿的最佳切削工作参数。基于此,研制出以尖锥齿为辅助切削元件,常规平面PDC齿为主要切削元件的Ø215.9 mm PDC钻头,并在岳X井成功开展了现场试验,试验结果表明该钻头综合性能优秀,能有效地提高钻井效率、降低钻井成本。

一、尖锥形齿的破岩机理

在本文研制的尖锥形后备齿PDC钻头中,尖锥形齿作为常规平面PDC齿的辅助切削元件,其破岩过程的运动状态与常规平面PDC齿相同,即在钻压(轴向力)和扭矩(周向力)的作用下破碎岩石,然而由于几何形状差异,同样的运动又导致了截然不同的破岩过程:常规PDC齿主要以 “刮切”为主,通过齿与岩石接触区域的高比压产生的剪切作用破坏岩石;尖锥形齿则侧重于“犁削”,拉应力起到了破岩的主要作用,其破岩过程分解为四个阶段:①岩石变形阶段;②岩石裂纹产生阶段;③岩石拉应力极值带延伸阶段;④裂纹贯通及岩石块体崩落阶段。

二、尖锥形齿的工作参数寻优

1. 尖锥形齿的主要工作参数

在尖锥形齿的工作过程中,影响其破岩效果的参数有齿顶角θ、齿顶半径r、安装参数前倾角α,如图1所示,其中D为齿直径,H为齿高。

图1 尖锥形齿的主要工作参数

2. 单齿犁削破岩过程仿真

考虑到不同齿顶角和前倾角均是影响尖锥形齿破岩效果的主要因素,而且匹配不同齿顶角的最佳前倾角也不一定相同,因此本仿真过程中一共有θ和α两组变量,通过对齿顶角和前倾角的不同组合进行联合仿真,得出不同参数条件下的单齿切削力和破碎比功,并以此为依据找到各种参数组合中的最优方案。

2.1 模型假设

尖锥形齿的随钻头旋转-进给的复合运动简化为恒定速度、固定吃深的直线运动;不考虑齿的磨损,忽略温度、围压和钻井液的影响。

2.2 几何模型

根据目前工程应用中常用的齿形参数,将尖锥形齿直径设置为13.44 mm。齿顶角θ分别取60°、75°、90°和105°;取齿顶半径r为2 mm,在作单齿破岩分析时,将前倾角α控制在-30°~﹢20°之间以寻求其最佳角度,分别取α=-30°、-20°、-10°、0°、10°和20°。根据实际工作状态,取单齿吃入深度为2 mm。同时为避免边界效应仿真结果的影响,根据圣维南原理,将岩石模型设置为40 mm×30 mm×15 mm的立方体模型。

2.3 材料模型

由于本次仿真主要考虑单齿在破岩过程中的破碎比功,忽略齿本身的微小形变,将尖锥形齿设置为刚体。岩石材料选为灰岩,本构关系选用D-P 准则,并定义了硬化特征[7]和设置损伤演化系数。岩石模型的主要材料参数见表1。

表1 岩石模型主要材料参数

2.4 网格设置与接触定义

本次仿真采用ABAQUS有限元仿真分析软件,选用六面体网格。采用弹性滑移的罚函数公式,切向摩擦因数取0.4,接触关系采用“硬接触”方式。

3. 单齿犁削破岩仿真结果分析

单齿犁削仿真破岩过程如图2所示。通过改变齿顶角参数θ和前倾角α重复上述仿真过程,得到了不同的θ角(共4种)和不同的α角(共6种)总共24种组合条件下的尖锥形齿破岩过程所需的切削力随时间的变化规律。

图2 单齿犁削仿真破岩过程

根据上述仿真得到的24组切削力数据,可计算出各θ-α组合条件下的平均切削力,即:设定每个固定时间间隔输出切削力数据,提取此历史输出数据并求取其平均值,其大小即能表示某个θ-α组合条件下的切削力大小。

图3 平均切削力随齿顶角θ和前倾角α的变化

根据计算数据可得到全部24组仿真所得的平均切削力随θ和α的变化曲面图,如图3所示。以24组θ-α组合及其对应的切削力结果为基础,通过Matlab曲面拟合即得到了切削力随θ和α平滑变化的结果。

图3表示平均切削力随θ和α变化趋势。由图3可知,θ=60°时切削力整体趋于最小,即在此条件下尖锥形齿破岩所需的扭矩最小,这是因为60°锥顶角的PDC齿要比其余角度条件下的齿更锐利,因而“省力”。随着前倾角α增大,平均切削力先减小后增大,在α=-10°附近,切削力取得最小值(各锥顶角情况均类似);随着锥顶角θ的增大,平均切削力总体呈上升趋势,在前倾角-10°≤α≤-5°这个区间内,锥顶角θ对平均切削力的影响不明显,在其余的α区间,锥顶角θ均会明显影响平均切削力。因此,在锥顶角要求较大时(对抗冲击性要求较高时)前倾角应优先选择在-10°~-5°的区间内。

此外,为了求取各种情况下的破碎比功,还需在仿真破岩的过程中记录破岩体积和能量消耗,在得知切削体积的情况下,根据各齿所消耗的功(通过切削力随位移变化积分可得)即可计算出各θ-α组合条件下尖锥形PDC齿的破碎比功,通过仿真得到破碎比功随θ和α的变化曲面图,如图4所示。

图4 破碎比功随齿顶角θ和前倾角α的变化

以24组θ-α组合及其对应的破碎比功结果为基础,通过Matlab曲面拟合即可得到破碎比功随θ和α平滑变化的结果。

图4表示了破碎比功随θ和α的变化趋势。由图4可知,θ=60°时切削力整体趋于最小,这与切削力的变化规律类似,说明相比破岩体积,切削力才是影响破碎比功的主要因素。随着前倾角α增大,破碎比功先减小后增大,在α=-10°附近,破碎比功取得最小值(各锥顶角情况均类似);随着锥顶角θ的增大,破碎比功总体呈上升趋势,在前倾角-20°≤α≤0°这个区间内,锥顶角θ对破碎比功的影响不明显,而在其余的α区间,锥顶角θ均会明显影响破碎比功。综合切削力和破碎比功随齿顶角θ和前倾角α的变化规律可知,θ=-10°,α=60°为尖锥形齿最佳的破岩工作参数。然而,较小的锥顶角虽然“省力”又“省功”,但是会削弱切削齿的抗冲击性,影响其寿命,因此在实际应用过程中,应将前倾角控制在10°≤α≤-5°这个区间内,从而获得更大的锥顶角调整空间,以兼顾切削力、破岩效率和寿命之间的平衡关系。

三、尖锥形后备齿PDC钻头现场试验

在吃入深度相同的条件下,尖锥形齿受到的切削力小于常规PDC齿。较小的切削力可减小钻头扭矩和由扭转振动产生的周向冲击,因此常规钻头上引入用尖锥形齿可提高钻头的抗冲击性能。但由于破岩机理的差异,尖锥形齿在吃入岩石能力方面不如常规PDC齿,且其磨损速率高于常规PDC齿[6]。因此实际工程应用中,采用了尖锥形齿作为后备齿的形式对现有的常规PDC钻头作了改进。

在钻头的工作初期,作为主切削齿的常规平面PDC齿高于尖锥形齿,且由于其齿刃锐利、吃入岩石能力强,此时钻头主要以平面齿切削为主,当主切削齿逐渐磨损后,作为后备齿的尖锥形齿逐渐出露,并以犁削的形式在井底形成犁削槽,同轨或其轨道附近的平面齿再进行破岩时,由于有尖锥形齿对岩石的预先破碎作用,使得主切削齿能有效侵入并破碎岩石,从而提高钻头在磨损之后的破岩效率。

图5 尖锥形后备齿PDC钻头

图6 岳X井与邻井同等条件下使用对比图

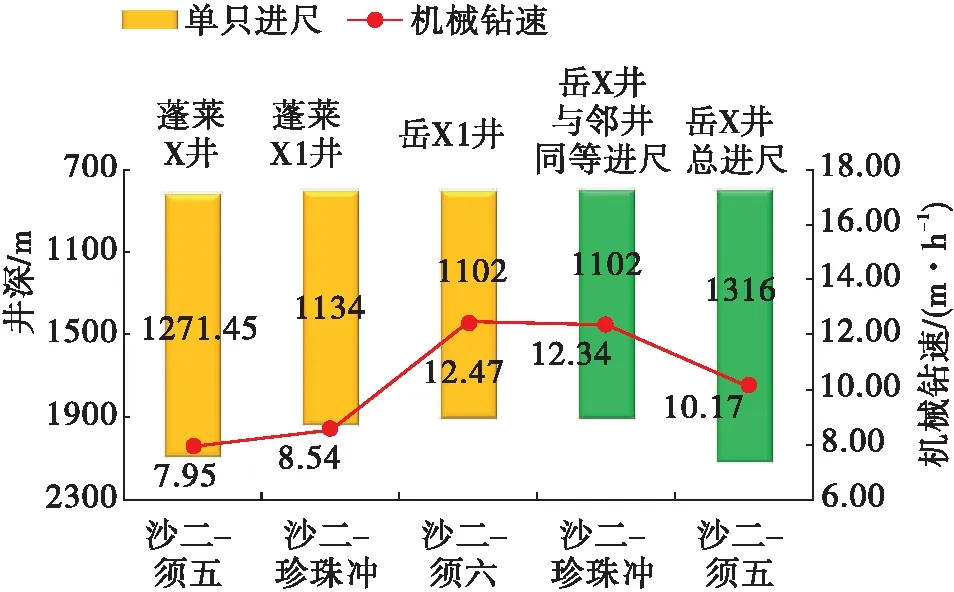

本文在上述角度优化分析和常规PDC钻头的结构特征的基础上,研制出以尖锥齿为辅助切削元件,常规平面PDC齿为主要切削元件的Ø215.9 mm PDC钻头,如图5所示。在岳X井试验结果表明,该钻头在机械钻速和总进尺方面表现优异,如图6所示。其中,单只钻头进尺1 316.6 m,一趟钻从沙二钻至须五,平均机械钻速10.17 m/h。同比邻井岳X1井常规平面PDC钻头,单只进尺多214 m,平均机械钻速相当。

四、结论与展望

(1)通过对单尖锥形齿的破岩过程仿真分析,得到了切削力和破碎比功随齿顶角和前倾角的变化规律,并提出了最佳的齿顶角和前倾角的匹配关系,为尖锥形后备齿PDC钻头的设计提供了理论支持。

(2)尖锥形后备齿PDC钻头在岳X井进行试验表明,该种钻头结构具有较高的工程应用价值。

(3)除齿顶角和前倾角这两个参数之外,尖锥形齿与常规PDC齿的位置关系也值得研究。