航空发动机风扇叶片冲击加强轻量化设计

2020-03-09柴象海张执南刘传欣

柴象海, 张执南, 阎 军, 刘传欣

(1. 中国航发商用航空发动机有限责任公司, 上海 200241; 2. 中国航空研究院上海分院, 上海 200241; 3. 上海交通大学 机械与动力工程学院, 上海 200240; 4. 大连理工大学 工业装备与结构分析国家重点实验室, 辽宁 大连 116085)

风扇叶片是大型客机发动机的关键部件,传统风扇叶片采用实心结构,存在重量大、离心力大、颤振、振动等问题,已经无法满足大型客机发动机的设计可靠性和低油耗的要求[1-3].大涵道比涡扇发动机普遍采用宽弦风扇叶片设计方案,由于叶片数量的减少,导致发动机受到飞鸟撞击时,单个叶片承受的载荷大幅度增加,所以对叶片设计提出更高要求.而对于采用超塑成形/扩散连接工艺加工的3层瓦伦空心结构钛合金宽弦空心风扇叶片,随着叶片设计要求的提高,研究者也提出了进一步优化设计的需求[4].

拓扑优化的工程应用研究是国内外关注的前沿.Michell[5]在桁架理论中首次提出拓扑优化的概念.Palacios等[6-7]在弹性板的最优厚度分布研究中首次将最优拓扑问题转化为尺寸优化问题.Bendsoe等[8-10]提出基于均匀化理论的结构拓扑优化设计,开创了连续体结构拓扑优化设计研究的新局面.荣见华等[11]采用沿结构边界和孔洞周围附加人工材料单元的措施,将结构拓扑优化模型近似等效地转变为一个非奇异结构拓扑优化模型,然后针对各向同性和拉、压特性不同的所有材料结构,提出了一种三维结构拓扑渐进优化方法.然而,对于航空发动机空心风扇叶片结构优化,存在叶片几何构型难以参数化、叶片载荷工况复杂、叶片外型面作为气动面不允许改变等约束,导致传统优化策略无法满足设计要求[12-13].因此,如何通过优化策略研究,建立适用于空心风扇叶片优化方法,以高空心率和冲击加强为目标,对瞬态冲击、离心力、气动力等载荷下的结构进行优化设计有待研究.同时,叶片外型面是气动面,不允许改变.此外,优化方案的可加工性等因素也需要在优化过程中予以考虑.叶片类零件属于薄壳结构,在过去10年中,高效可靠的壳单元算法研究取得了较大的进展,目前常用的薄壳单元计算方法包括Belytschko-Lin-Tsay和Hughes-Liu模型,而基于壳单元的自由尺寸优化方法也是发展比较成熟的一种优化方法[10,12].同时,3D打印技术在航空发动机中的应用日益增多,为空心风扇叶片优化设计方案提供了途径,结构优化也为发挥3D打印的优势和实现工程化应用提供了契机.

本文采用拓扑优化技术,以提高风扇叶片抗冲击性能为目标,以空心率为约束条件,探索新的优化设计流程,以3层瓦伦空心结构为基础,进行风扇叶片创新构型设计,并通过试验件加工和性能评估,验证设计方案的合理性.

1 风扇叶片结构优化

国际上成功应用于产品的轻质大涵道比风扇叶片方案包括罗尔斯·罗伊斯(简称RR)公司的纯钛合金空心风扇叶片和通用电气(简称GE)公司的复合材料-钛合金包边风扇叶片.如果用等效空心率,即实际叶片重量/相同尺寸的实心钛合金叶片重量来衡量轻质风扇叶片的减重效果,RR公司全钛合金空心叶片已经达到40%的减重,而GE公司的复合材料-钛合金包边叶片则已实现了60%等效空心率的减重.国内针对轻质大涵道比风扇叶片技术的研究虽然起步较晚,但自20世纪90年代起,也开展了一些预研工作.其中,北京航空制造工程研究所(625所)从“九五”期间开始对空心风扇叶片的制造技术进行探索性研究,初步摸清了空心叶片的制造工艺路线,目前已经成功制造出满足工艺要求和尺寸精度要求的全尺寸风扇叶片,并通过了初步的强度和抗鸟撞冲击考核.目前,发动机钛合金空心风扇叶片的空心率已由初期的27%提高至36%,但仍然低于国外水平.

本文开发包含瞬态冲击载荷的拓扑优化方法,从面板和芯板两个层级,分别分析模型、载荷以及约束等参数与拓扑构型之间的关系,在提高空心率的前提下,获取风扇叶片能够有效抵抗鸟撞冲击载荷的最优质量分布.

1.1 风扇叶片动力学载荷等效

风扇叶片载荷包括鸟撞载荷、离心力载荷和气动载荷[14].其中,鸟撞载荷为风扇叶片所承受的最严苛载荷,在结构设计中必须予以考虑.但鸟撞载荷为时间历程动力学载荷,虽然有一些商业软件能够支持基于动力学载荷的优化计算,但瞬态动力学载荷优化算法尚不成熟,优化结果往往不能满足工程需求[15].因此本文通过风扇叶片鸟撞动力学载荷等效方法的建立,将鸟撞载荷等效为静力学载荷,作为叶片优化的载荷输入.

建立如图1所示的风扇叶片鸟撞分析模型.其中,图1(a)为鸟撞风扇叶片分析整体模型,风扇叶片采用拉格朗日实体模型,鸟体采用光滑粒子流体动力学(SPH)模型,叶片施加沿发动机轴线的旋转速度,鸟体速度为撞击时刻飞机飞行速度,沿叶片旋转轴向方向.鸟撞载荷静力学等效需要输出飞鸟撞击区域叶片不同部位承受的撞击力[16].通过对叶片表面进行区域划分,分别定义鸟体和各区域的接触对,输出各接触对的接触力即为各区域承受的撞击力.在叶片上面板的外表面选取飞鸟主要撞击区域,参照压力传感器测量的面积,平衡建模工作量和载荷提取精度之间的关系,定义每9个单元为1个输出单位,共建立400个撞击区域,按照从右到左、从上到下的顺序,将每个输出单位从1开始编号,截止到400号.图1(b) 为鸟撞载荷分布,未标出区域的鸟撞载荷为 1~5 kN.

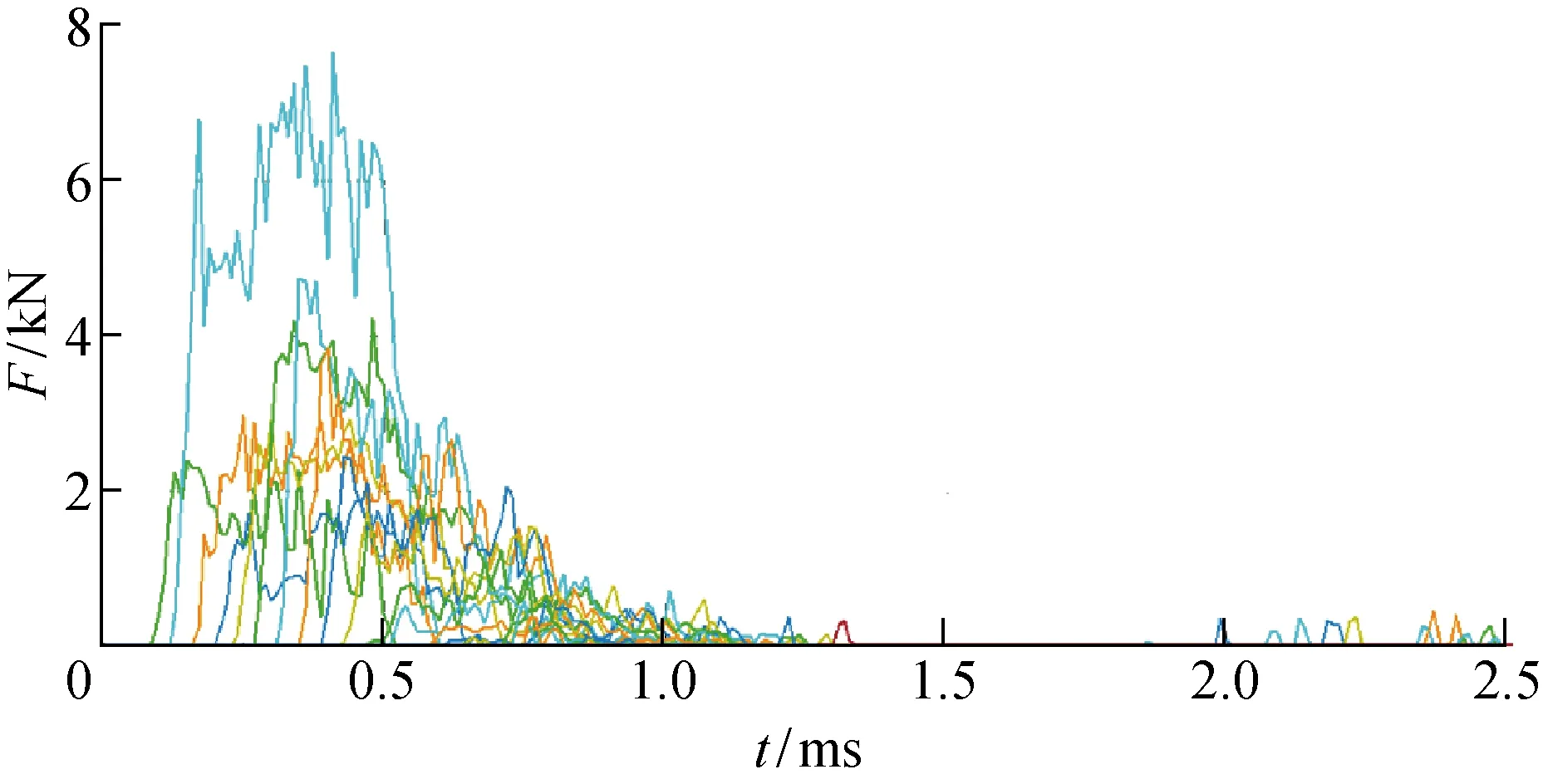

对鸟撞叶片计算结果进行分析,以图1(b)中400个撞击区域中的181~207号分区计算结果为例,鸟撞载荷(F)-时间(t)历程曲线如图2所示.叶片承受的撞击力集中在前1.5 ms,t=0.1~0.5 ms时F最大.合力峰值为28 kN;单个区域撞击力峰值为7 kN.按照每个区域9个单元计算,每个单元平均承受约800 N的撞击力,持续时间为0.4 ms,以此条件作为优化计算中叶片鸟撞载荷等效的静力学载荷.

图2 叶片181~207分区F-t历程曲线Fig.2 Birdstrike load-time curves in Sub-region 181—207 of blade

1.2 空心风扇叶片面板厚度分布优化

1.2.1优化策略 航空发动机空心风扇叶片面板厚度分布优化采用自由尺寸优化方法,面板壳单元厚度以原六面体实体单元模型厚度为设计变量的上限约束,以3D打印叶片类零件最小加工尺寸0.5 mm为壳单元厚度变量下限约束,厚度设计变量连续变化,设置通过对上下面板进行优化计算,得到叶片面板最优厚度分布.此外,优化结果需满足风扇叶片强度、刚度和抗鸟撞要求.

(1) 壳单元自由尺寸优化设计方法

对航空发动机空心风扇叶片面板厚度分布进行优化.首先建立壳单元面板有限元模型,然后采用自由尺寸优化方法,以上下面板厚度属性为优化变量,以刚度最大为优化目标,以叶片目标质量分数和叶片单元最大应力为约束进行优化,从而得到在期望的目标质量下最优的风扇叶片面板结构设计方案.

(2) 基于自由尺寸优化的叶片面板厚度分布优化建模

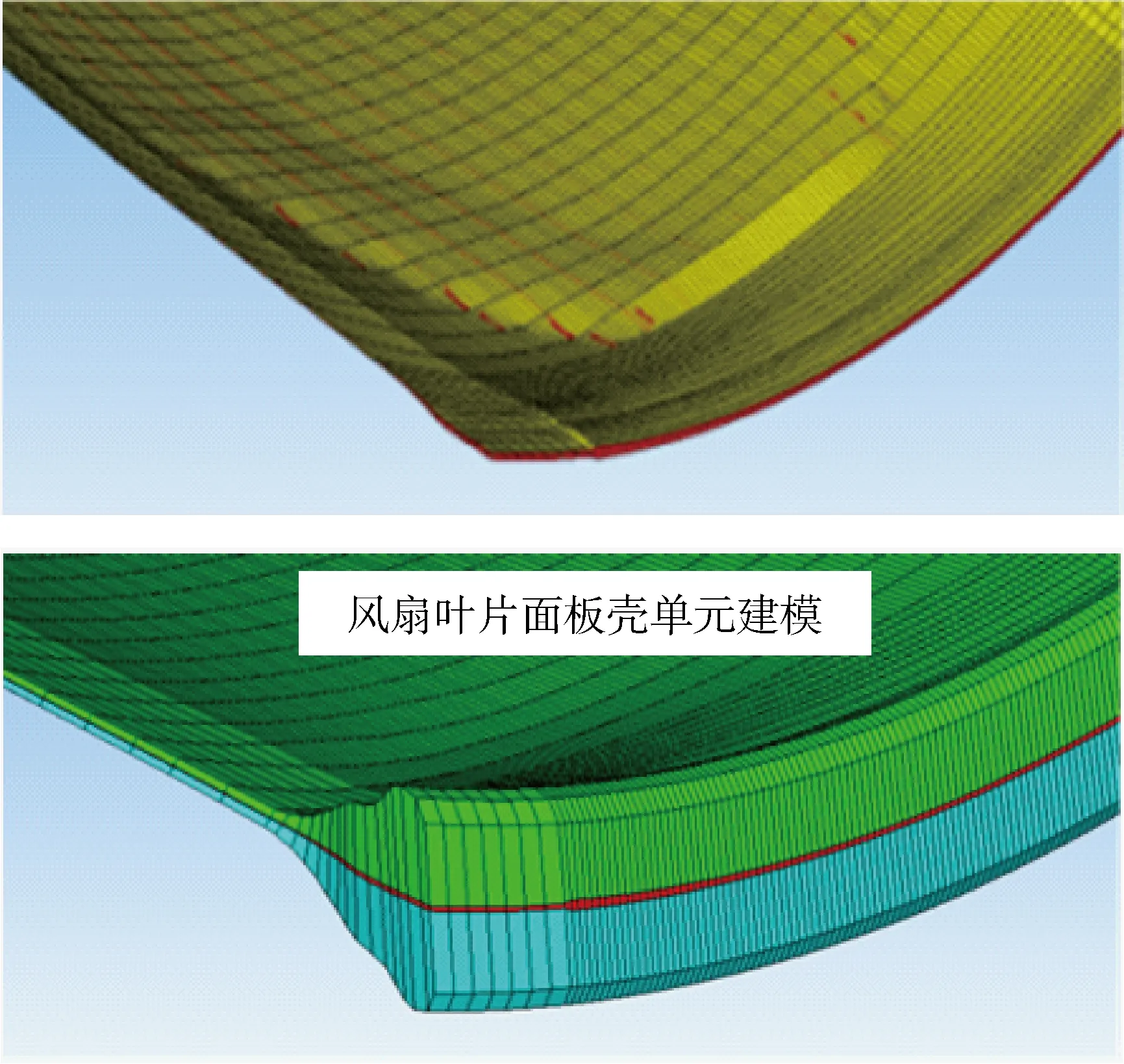

对风扇叶片面板厚度分布进行优化.以传统瓦伦结构空心风扇叶片为初始模型,瓦伦空心结构采用实体单元,上下面板采用变厚度壳单元.基于实体风扇叶片有限元模型,识别上下面板内层壳单元,建立图3所示实体空腔结构和壳单元面板混合有限元模型,其中,实体空腔结构为红色单元,上图为不显示厚度的壳单元面板,下图为显示厚度的壳单元面板.上下面板壳单元提取原体单元模型厚度方向尺度,并沿面板外法线方向进行单侧偏置.

图3 风扇叶片面板壳单元建模Fig.3 Shall element model of fan blade’s face sheet

1.2.2空心风扇叶片面板优化实例 采用自由尺寸优化设计方法,以面板等厚度壳单元空心风扇叶片模型为优化初始条件,以采用风扇叶片动力学载荷等效方法等效计算得到的叶片鸟撞载荷为输入,进行航空发动机空心风扇叶片面板厚度分布优化.

图4 面板厚度分布优化载荷及约束设置Fig.4 Load and constraint for optimization

空心风扇叶片面板厚度分布优化模型、载荷和约束如图4所示.图中包括3个白色区域所加载的鸟撞载荷和离心力载荷,风扇叶片鸟撞冲击试验和风洞气动试验测得的叶片表面最大载荷分别为 7 000 和550 N,气动载荷在所有载荷中所占比例小于8%,而且气动载荷在叶片表面均匀分布,对叶片强度重点考核的鸟撞局部损伤影响很小,因此在结构优化设计中可以忽略[17].将每个位置的鸟撞载荷分别和离心力载荷叠加,作为1个载荷工况,进行多工况优化.根据风扇叶片设计准则,3种工况下叶片均需具备抗鸟撞损伤的能力,因此设置相同的权重系数.而在每一种工况中,鸟撞载荷作为考核叶片强度的主要因素权重系数设为0.8,离心载荷权重系数设为0.2.根据风扇叶片的实际安装状态,稳态运行时叶片底部相当于固支,在静力学分析和优化计算中,约束叶片底面所有节点3个位移3方向自由度.

空心风扇叶片上下面板厚度(D)分布优化计算结果如图5所示.红色区域意味着叶片面板需要足够的厚度,组成了叶片在鸟撞和离心载荷下的主承力结构.

图5 面板厚度分布优化结果Fig.5 Optimization result for face sheet thickness distribution

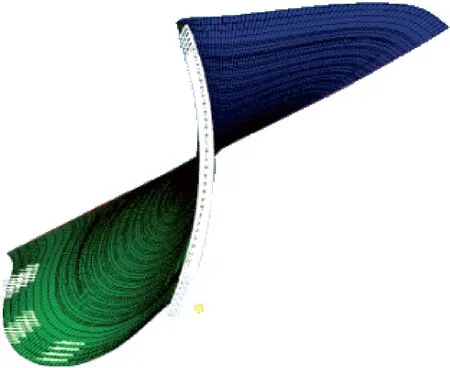

图6 根据优化结果对空心风扇叶片上下面板分别建模Fig.6 Face sheet modeling based on optimization result

1.3 空心风扇叶片芯板拓扑优化

1.3.1叶片芯板拓扑优化建模 首先,在典型空心风扇叶片瓦伦结构设计方案基础上,根据面板厚度优化结果对面板厚度进行调整,如图6所示.为保证风扇叶片气动叶型保持不变,上下面板厚度均由叶片型心向表面缩减,上下面板厚度分布规律与优化结果一致.其次,将瓦伦空腔结构用实体单元填实.定义如图6所示的芯板拓扑优化模型,优化区间为图示红色部分,即填实后的内部空腔结构.载荷和约束设置与叶片面板壳单元自由尺寸优化相同.此外,为使芯板在厚度尺度上与上下面板尽可能增大连接面积,施加叶片厚度方向拔模约束.针对钛合金风扇叶片芯板结构的拓扑优化,选择芯板单元密度为优化变量,优化目标为叶片刚度最大,为避免出现大面积实体单元和微小结构,优化变量设置最小和最大尺寸约束.

1.3.2芯板拓扑优化分析 提交计算,对芯板进行拓扑优化,结果如图7所示,图中密度比为优化后的密度与原密度的比例.图中不同颜色表示芯板材料具有不同密度,红色区域最大密度为1.0,即需要填充100%密度材料,灰色区域为不需要填充材料的空腔结构.

图7 芯板拓扑优化结果Fig.7 Topological optimization result for core sheet

1.4 风扇叶片优化构型建模

基于优化结果,对风扇叶片拓扑优化计算结果进行模型重构,并进行叶片空腔支撑和叶片前缘抗冲击加强结构设计,建立低质量、高抗冲击性能的风扇叶片几何构型.针对叶片空腔,根据优化得到的空腔密度分布,应用OSSmooth工具对叶片空腔进行结构设计,如图8所示,不同密度区域采用不同百分比模型进行拼接[18].

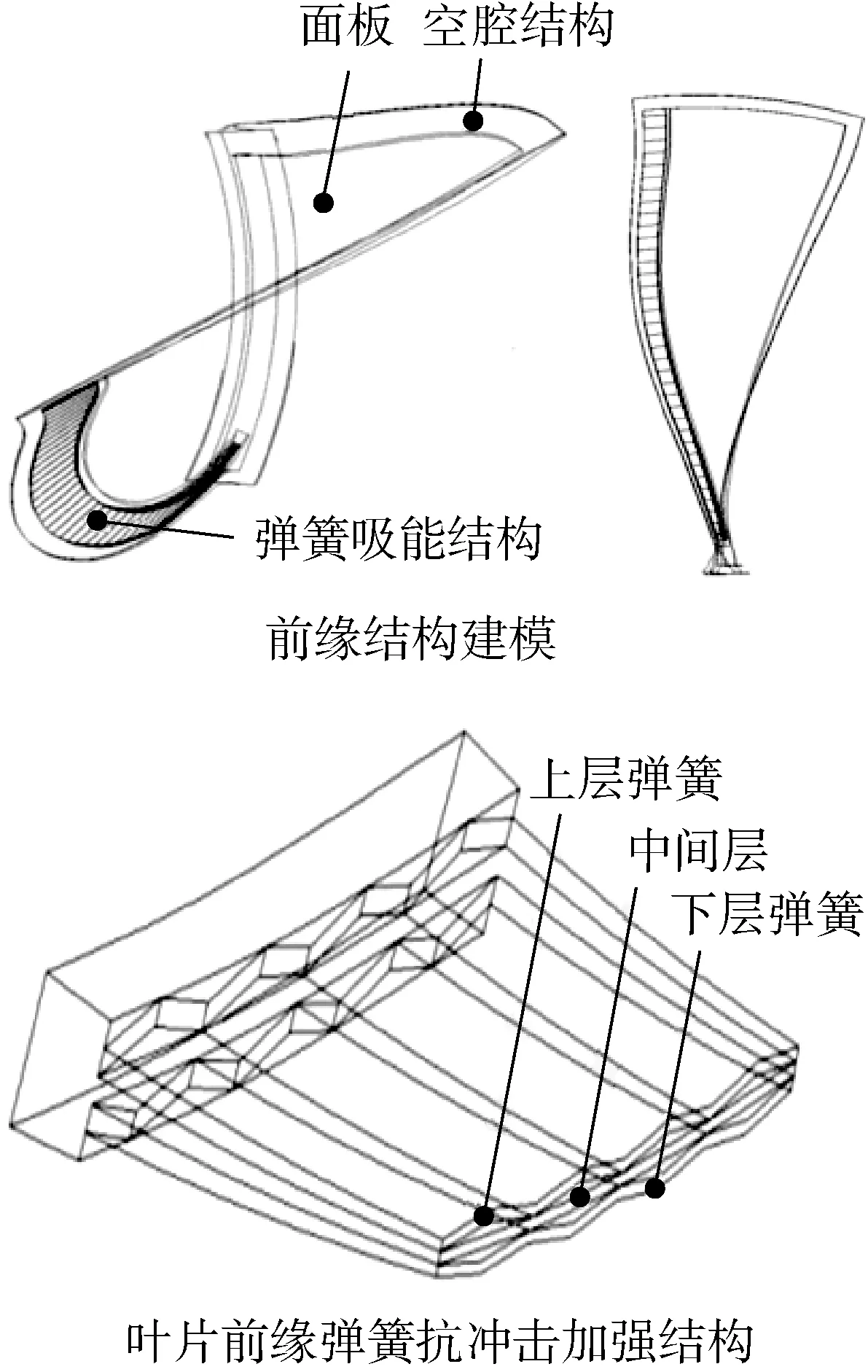

为加强其抗鸟撞性能,针对叶片前缘结构设计,采用如图9所示的吸能弹簧结构,吸收冲击能量,减少鸟体对叶片前缘的损伤,增强叶片整体的抗鸟撞效果.

图8 OSSmooth生成的网格与芯板手动建模Fig.8 OSSmooth based meshing and manually modeling of core sheet

图9 叶片前缘结构建模Fig.9 Modeling of blade leading edge structure

2 优化设计方案的可行性评估

进行优化构型试验件力学性能评估和3D打印风扇叶片优化构型试验件加工工艺可行性评估,验证优化设计方案的工艺可实现性和抗鸟撞等性能.

2.1 空心风扇叶片优化结果强度校核分析

空心风扇叶片优化方案需要满足强度设计要求.本文建立空心风扇叶片优化设计方案工作转速产生的离心载荷下静强度和鸟撞数值仿真模型,计算结果与传统空心风扇叶片设计方案计算结果进行对比分析.空心风扇叶片优化方案静强度分析结果应力分布云图如图10所示,叶片承受的最大应力为900 MPa.此外,叶尖最大位移量为15 mm,叶尖径向最大伸长量为8 mm,均满足风扇叶片强度设计准则.

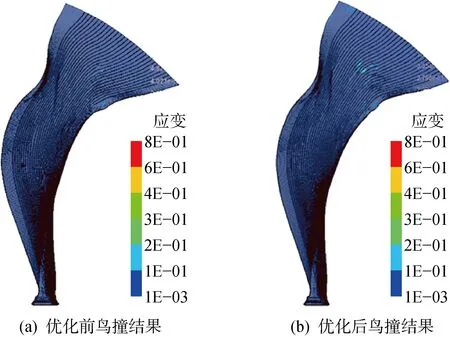

鸟撞叶片仿真结果对比如图11所示.承受鸟撞载荷的主要是上下面板,芯板不承弯、承扭,只起支撑作用,以保持上下面板的型面形状和受到鸟撞时不闭合.结果表明,钛合金空心风扇叶片优化设计方案鸟撞性能得到显著提升.

图11 鸟撞叶片仿真结果对比Fig.11 Bird-strike blade simulation result comparison

2.2 空心风扇叶片优化设计方案加工工艺可行性 分析

在优化过程中对面板进行了最小厚度约束,最小尺寸大于0.5 mm,符合3D打印尺寸加工精度要求[19].因此,空心风扇叶片优化设计方案具有3D打印工艺可行性.

采用选择性激光熔化(SLM)工艺进行3D打印风扇叶片试验件的试制[20],试验件如图12所示.对试验件进行质量检测,结果表明,3D打印加工的风扇叶片表面无裂纹、穿透性缺陷、金属或非金属杂质等缺陷,满足设计要求.

图12 3D打印风扇叶片试验件Fig.12 Fan blade for 3D print

3 结论

(1) 通过优化策略研究,建立适用于空心风扇叶片的优化方法,对其在瞬态冲击、离心力载荷下进行结构优化设计.通过将结构优化和载荷等效方法应用于航空发动机空心风扇叶片设计,获取创新构型叶片,对优化结果进行强度校核分析.采用3D打印工艺进行叶片试验件加工,验证了叶片优化设计方案的可实现性.叶片空心率达到45%以上,所设计的方案显著提高了鸟撞、强度和刚度性能.

(2) 本文所建立的风扇叶片优化设计流程能够为航空发动机叶片优化设计提供方法指导.