基于液压成形的高强钢回弹分析研究

2020-03-08廖勇

廖 勇

(东风柳州汽车有限公司, 广西 柳州 545000)

0 引言

由于燃料资源短缺、废气排放较大,因此车身朝着轻量化趋势发展, 由高强度钢制造的车身部件不仅具有更高碰撞性能,有助于提高乘客安全性,同时还能降低车身重量,减少排放。但高强钢的使用给实际工程带来了一系列零件成形性差、回弹严重问题。因此液压成形工艺是实现轻量化的重要途径[1]。

近年来, 液压成形影响材料成形性能的研究取得较大进展[2,3]。 魏国玲[4]等人采用液压成形对T 型管展开模拟分析;王帅[5]等人针对椭球形件总结压边力和液压力在充液拉深成形中的成形性能规律。与此相反,国内外对液压成形零件回弹性能研究较少, 特别是板材液压拉深成形回弹研究。李伟[6]对管材充液成形的回弹影响因素进行了比较。 因此,为准确预测和消除板材液压成形回弹,掌握回弹规律, 本文以高强钢板液压成形大梁加强板展开讨论,对比不同成形工艺下的回弹情况,比较压边力、液压力对薄板液压成形回弹影响。

1 液压成形概述

图1 主动式(液压作用板料上表面)Fig.1 Active hydroforming(Fluid pressure is applied on top of blank)

液压成形以液体为传力介质填充模具型腔, 代替刚体模具完成零件冲压,实现管材或板材零件成形,板材液压成形分为主动式和被动式[7]。 主动式液压成形通过作用于板料上表面的液压力将其紧压于凹模型腔内壁,得到与凹模内部结构相同的零件形状,如图1 所示;被动式液压成形通过存储于液体型腔内的液体在压边圈将板料紧压于液体型腔且凸模向下贴合过程中对板料下表面形成液压反作用力,得到与凸模形状相同的零件,如图2 所示。这种液体代替模具的成形方式,减小了材料摩擦,增大塑性流动,降低了零件减薄率,有效防止材料起皱与拉裂。

图2 被动式(液压作用板料下表面)Fig.2 Passive hydroforming(Fluid pressure is applied on bottom of blank)

2 零件材料与尺寸

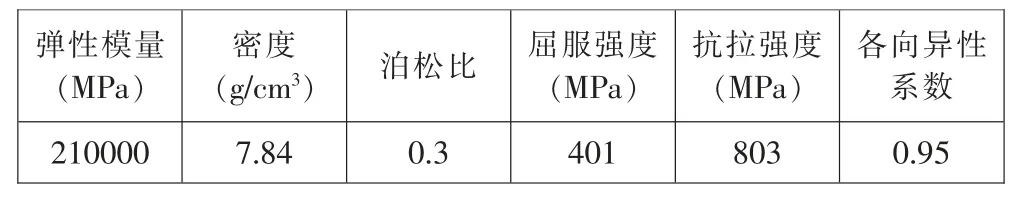

图3 为本文选用的大梁加强板, 板料尺寸为(1070×180)mm。采用材料为1.2mm 厚的DP590钢进行拉延与修边,表1与图4 为DP590 钢的力学性能参数与应力应变曲线。

图3 零件数模Fig.3 Digital model of part

表1 DP590 钢的力学性能参数Tab.1 Mechanical properties for DP590 steel

图4 DP590 钢的应力应变曲线Fig.4 The stress-strain curve for DP590 steel

3 有限元建模

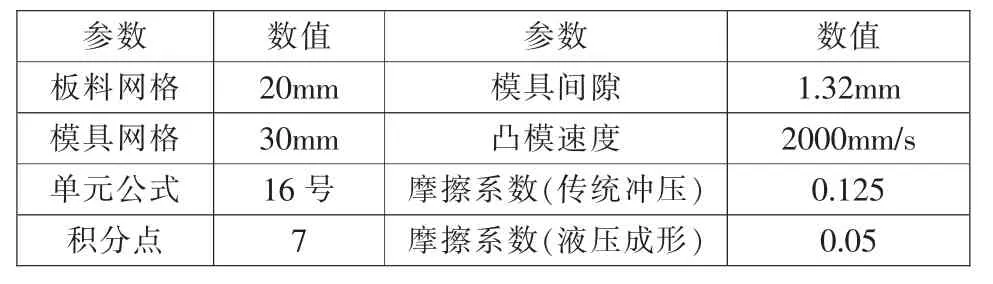

在Dynaform 中采用被动式液压成形对零件进行拉延仿真,恒定液压力作用于板料下方,根据表2 完成参数设置, 待拉延结束即对零件修边, 比较修边后的回弹结果,图5 为有限元仿真模型。

表2 工艺参数Tab.2 Process parameters

图5 有限元模型Fig.5 Finite element model

4 仿真结果

由于零件各部分曲率不规则, 因此选取不同截面对比回弹,如图6 所示,采用的截面1 与截面2 距零件中央425mm,同时在每条截面线上以5mm 间距为单位按Y 轴方向从左至右选取回弹测量点。

图6 截面位置图Fig.6 Position diagram of sections

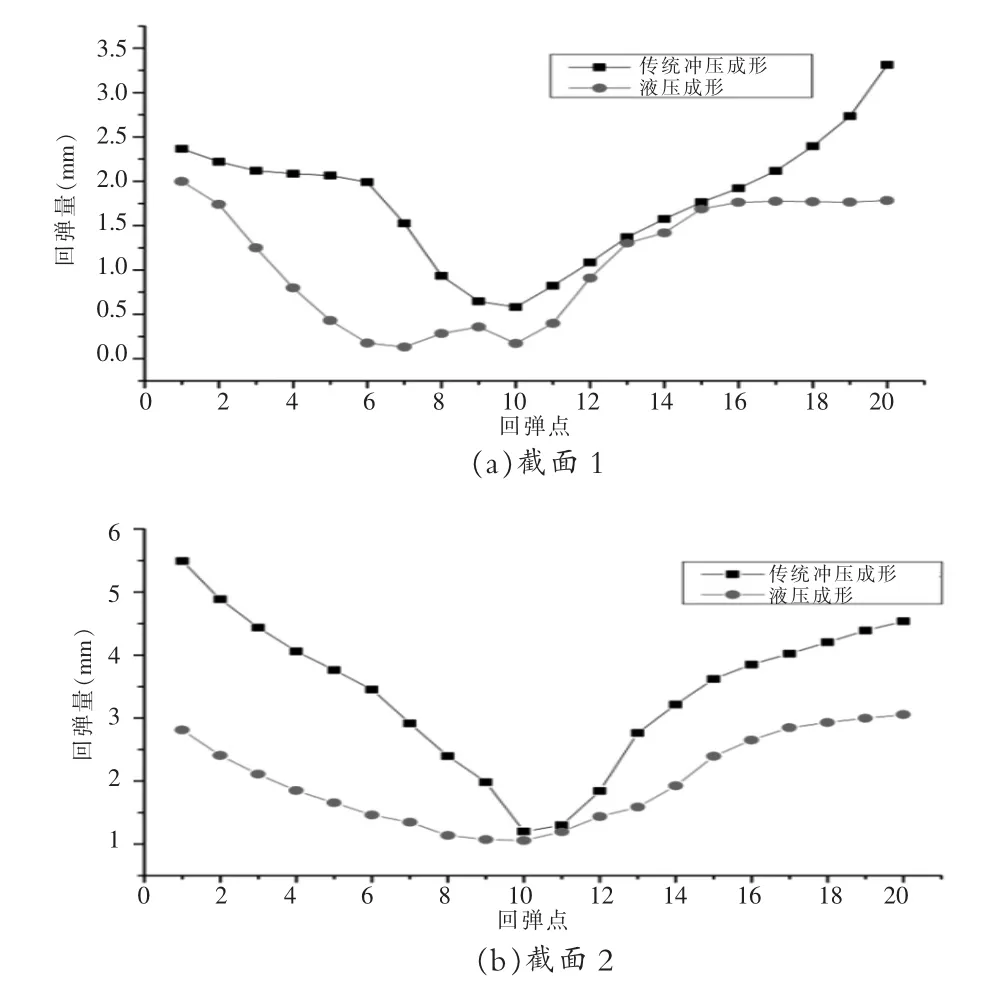

4.1 成形方式对回弹的影响

板料在压边力均为40T, 液压力为10Mpa 的条件下进行液压成形和传统冲压成形, 图7 为零件数模与两成形方式下的截面轮廓线,由图可知,液压成形在两截面处的回弹轮廓线都比传统冲压成形更接近零件数模, 即相同条件下液压成形产生回弹更小。

图7 不同成形方式在各截面处的回弹轮廓线Fig.7 Springback contour lines of different forming methods at various sections(a)section 1(b)section 2

如图8 所示, 两截面处各点回弹在任一成形方式下呈先减后增趋势,两侧回弹较大,且液压成形下的两侧壁回弹基本一致。 对传统冲压而言,截面1 右侧点20 回弹最大,截面2 左侧点1 处回弹最大,而液压成形下的相应测量点处回弹分别降低了46.1%和48.8%。 相较于截面1,截面2 处各点回弹都大,且两成形方式在截面2 处的回弹差异更明显。

图8 不同成形方式下的各点处回弹Fig.8 Springback at various points under different forming methods(a)section 1(b)section 2

4.2 压边力对回弹的影响

板料分别在压边力为20T、40T、60T, 液压力均为10Mpa 的条件下进行液压成形, 图9 为各压边力下的截面各点处回弹,由图可知,任一压边力下,截面2 上各点回弹都大于截面1 对应点。

根据截面1 各点回弹情况,点1 至点5 区间内,零件左侧壁回弹在20T 压边力下最小, 而40T 与60T 下的回弹基本一致, 且此区间内的三种压边力下的回弹差值小于0.5mm,因此该范围内的回弹受压边力影响较小。 在点7 至点20 区间,零件在20T 下的回弹始终最大,其中点12 至点20 内, 零件右侧壁回弹随压边力增大而逐渐减小,同时20T 与60T 下的回弹差值最大超过1mm,受压边力影响较大。

与截面1 不同,截面2 在点1 至点9 区间,零件回弹随压边力增大而减小,且在零件左侧壁处产生较大差异;在点10 至点20 内,各压边力下的回弹差异较小,回弹差值小于0.5mm,其中点10 至点15 范围,回弹在40T 压边力下最小, 而点15 至点20 区间下的回弹随压边力增大而增大。

图9 液压成形在不同压边力下的各点处回弹Fig.9 Springback at various points under different blank holder forces with hydroforming(a)section 1(b)section 2

4.3 液压力对回弹的影响

板料分别在液压力为10Mpa、15Mpa、20Mpa,压边力均为20T 的条件下进行液压成形,图10 为各液压力下的截面各点处回弹。

图10 液压成形在不同液压力下的各点处回弹Fig.10 Springback at various points under different hydraulic pressures with hydroforming(a)section 1(b)section 2

截面1 的右侧回弹大于左侧, 且左右回弹差异在20Mpa 液压力下最明显。 点1 至点4 区间,零件左侧壁回弹随液压力的增大而逐渐减小。当测量范围超过点4 时,回弹呈相反趋势,此时20Mpa 液压力下的回弹最大,且远大于液压力为10Mpa 和15Mpa 下的回弹,最大回弹差值超过1mm; 同时在该区间内, 点4 至点10 范围内的10Mpa 液压力下的回弹远小于另两种液压力下的回弹,而点10 以后,10Mpa 下的回弹基本与15Mpa 下的接近。

就截面2 而言,15Mpa 液压力下的回弹始终小于10Mpa 下的,其中在点10 前的区间内,两液压力下的回弹差值最大超过2mm, 而点10 后的回弹大小基本一致,即此两种液压力下的零件左侧回弹差异明显。 点1 至点7 区间, 零件左侧回弹在液压力为10Mpa 下最大, 而在15Mpa 液压力下最小,当测量范围超过点7 时,20Mpa 液压力下的回弹远超过另两种。

5 结论

根据上述对比分析,得到以下结论:

(1)与传统冲压成形相比,液压成形工艺能大大降低零件回弹, 零件截面1 与截面2 处最大回弹分别降低了46.1%与48.8%。

(2)在20T、40T、60T 的压边力下,截面1 处左侧回弹随压边力的增大而增大,回弹受压边力的影响较小,而右侧回弹随压边力的增大逐渐减小且受压边力影响较大。截面2 处回弹规律与之相反。

(3)在10MPa、15MPa、20MPa 的液压力下,截面1 在点1 至点4 内的回弹随液压力增大而逐渐减小且受液压力影响较小, 而剩余区间内的回弹呈相反趋势, 且受20Mpa 液压力影响较大。 就截面2 而言,零件回弹未随液压力呈一定规律,左侧回弹受液压力影响较大,各液压力间的回弹差异较明显,而零件右侧回弹受20MPa 液压力影响较大。

因此,高强钢板进行液压成形时,应根据具体零件选用合理的压边力与液压力。 后续还需对压边力与液压力间是否存在耦合关系展开研究。