卵形体农产品大小头自动定向翻转运动仿真模型建立与试验验证

2020-03-06陈琦莹朱体操陈章耀

姜 松 陈琦莹 朱体操 陈章耀

(1. 江苏大学食品与生物工程学院,江苏 镇江 212013;2. 江苏大学土木工程与力学学院,江苏 镇江 212013)

卵形体农产品因外形具有大小头之分的特征而得名,它在日常生活中非常普遍,常见的鸡蛋、鸭蛋等禽蛋一类,牛油果、蛋黄果等水果一类均属于卵形体农产品的范畴。解决卵形体农产品自动定向问题可有效减少农产品自动分级和加工的误差,自动分级装置精度高且运动简单,使物料调整为近似等“姿态”,有利于后续检测工作[1]。对于最主要的卵形体农产品禽蛋来说,自动定向处理可助于禽蛋提高商品价值,将蛋黄与蛋壳隔离减少污染从而延长保质期[2]。基于分列翻转方式的卵形体农产品自动定向过程包括轴向运动和翻转运动,其中翻转运动是整个定向运动中最核心的环节,其规律主要取决于卵形体农产品的基本特征参数、定向装置结构参数和输送系统参数的影响[3],同时这些参数也是定向装置设计的基础。关于卵形体农产品翻转运动规律的研究已比较深入,主要包括阐明了翻转运动的传动关系,构建了传动关系模型[4]21-35,研究了装置结构参数和输送速度对不同卵形体农产品翻转运动的影响[5]10-58[6]40-58;对于卵形体农产品的基本特征参数,孙柯等[7]利用不同类型的禽蛋以及形似鸡蛋的铝质和塑料模型,研究了质量和材质对翻转运动的影响。但由于卵形体农产品基本特征参数具有随机性和不可控制性,难以探讨基本特征参数对翻转运动规律的影响;其次,实际试验中翻转运动过程中的摩擦力、接触点位置等重要参数难以测定,制约了翻转运动过程的动力学分析。目前,卵形体农产品翻转运动在实际试验机上的研究比较多[3][4]21-48[5]10-58[6]40-58[7-9][10]55-77 [11]9-25,但未见利用仿真虚拟机(仿真模型)研究其运动规律的相关报道。

试验拟利用仿真软件建立卵形体农产品大小头自动定向的翻转运动仿真模型,在仿真模型中创建翻转运动核心运动参数的测量方法,并利用3D打印的模拟卵形体验证所建立的翻转运动仿真模型的有效性和可信度,为卵形体农产品翻转运动动力学特性研究提供依据。

1 卵形体农产品翻转运动过程

1.1 大小头自动定向运动全过程

分列翻转式的卵形体农产品大小头自动定向处理过程主要由卵形体农产品在输送辊上小头指向不同的分列轴向运动和其中一列的翻转运动组成[10]11-14,图1是卵形体农产品大小头自动定向处理装置。卵形体农产品在输送辊上的分列轴向运动是一种特殊的直动交错轴摩擦轮传动,而卵形体农产品在输送辊上的翻转运动是一种特殊的空间凸轮传动[8]。

1. 输送辊 2. 卵形体农产品 3. 输送链 4. 导向杆

1.2 翻转工作原理

由图2可知,翻转阶段工作部件主要是由输送辊和弯曲的导向杆组成。当卵形体农产品随输送辊进入翻转段时,输送辊仅作输送运动(移动)而不绕其支撑轴转动,卵形体农产品相对于其支撑输送辊处于静止状态,卵形体农产品的小头端开始与弯曲的导向杆接触;随着输送辊输送运动的持续,卵形体农产品小头端被弯曲段导向杆逐渐抬起,而大头端在输送辊上作滚动,直至卵形体农产品长轴垂直于输送辊轴线,之后卵形体农产品在惯性和重力的继续作用下翻转,而后进入合并归列段[8]。

1.3 翻转过程的运动特征

根据翻转过程的运动特征,将其全过程分为起始状态、中间状态、临界状态和完成状态4个状态[3],如图3所示。将卵形体农产品静置于两输送辊间并随输送辊仅作移动,逐渐向导向杆靠近,当其小头端与导向杆接触时,此时处于起始状态;随着卵形体农产品小头端被呈一定角度的导向杆逐渐抬起,此时一直处于中间状态;当长轴与输送辊轴线垂直时,卵形体农产品此时处于临界状态;越过临界状态后,卵形体农产品在惯性和重力的作用下翻转,完成定向[8]。

1. 卵形体农产品 2、3. 输送辊 4. 导向杆 5. 橡胶垫

1. 卵形体农产品 2、3. 输送辊 4. 导向杆

卵形体农产品与导向杆的接触始于A点终于C点,AC段导向杆沿输送辊轴线方向的位移即为导向杆作用距离;AD段卵形体农产品小头端沿输送辊轴线方向移动的距离为翻滚距离[4]21-35。翻滚距离和导向杆作用距离是翻转运动的两个核心参数,分别表征着装置结构的紧凑型和卵形体农产品翻转速度。

2 卵形体农产品翻转运动仿真模型的建立与求解

2.1 三维模型的建立

基于1.2中所描述卵形体农产品翻转过程使用到的工作部件,结合ADAMS仿真软件可直接在构件上添加约束和运动副的特点,可简化原先的翻转运动机械系统,只需建立必要构件的三维模型,包括模拟卵形体、两根平行输送辊以及导向杆。

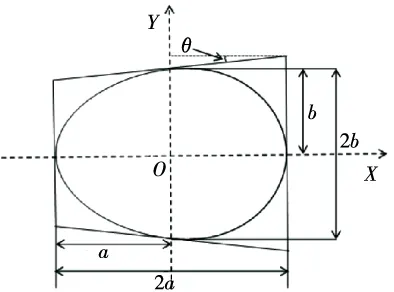

图4 卵形曲线Figure 4 The curve of ovoid shape

利用创建模型功能的圆柱体功能元分别构建输送辊和导向杆两个部件,其中输送辊半径为20 mm,长度为500 mm,导向杆半径为5 mm,长度为600 mm。

利用旋转移动组合命令将各构件移动到合适的位置,保证两输送辊轴线相互平行且轴线在同一水平面上,调整导向杆弯曲角度为30°,导向杆距输送辊表面高度为0 mm。由于ADAMS软件绘制圆柱体时,其圆形端面是由多条线段组合而成,侧面由多条母线组合而成,因此为了保证输送辊和导向杆的表面状况更加平滑,将侧面分割数和端面分割数均设置为90[10]17-23。建立的卵形体大小头自动定向的翻转运动三维模型如图5所示。

2.2 材料属性的添加

三维模型中每个构件的材料属性均默认为钢材料,需要自主定义添加材料属性,从而使仿真模型与实际情况更加贴合。选中构件的自定义修改命令,在材料类型一栏中选择创建新材料,需要对新输入材料的密度、杨氏模量和泊松比进行定义。

1、2. 输送辊 3. 导向杆 4. 卵形体

根据试验中使用到的3D打印模拟卵形体、尼龙输送辊和碳钢导向杆,其材料属性参数如表1所示[10]17-23。

表1 材料的属性参数Table 1 Stuff property parameters

2.3 约束副和驱动的设置

依据1.2中对卵形体农产品翻转工作原理的阐述,对模型中的各构件设置约束副。在两根输送辊的质心位置添加相对于地面的移动副,再使用耦合、副耦合两个移动副,使得两个移动副形成传动的效果,最后设置导向杆相对于地面的固定副。

在移动副上添加一沿z轴负方向移动的平移驱动,定义其驱动函数为S=50×time,表示输送辊以50 mm/s的移动速度匀速移动。

2.4 接触函数的设置

ADAMS中对接触力的定义有两种方式,分别是补偿法和冲击函数法[13]。考虑卵形体翻转运动过程中在输送辊上的实际情况,选取冲击函数法计算两构件间的接触力。冲击函数的表达式为[14]:

F_impact=

(1)

式中:

q0——两物体间的初始距离,mm;

q——两物体碰撞过程中的实际距离(当后者小于前者时才会产生接触力),mm;

K——接触刚度,N/mm1.5;

e——力指数(用来计算瞬时法向力中材料刚度贡献值的指数);

Cmax——最大阻尼系数,N·s/mm;

d——切入深度,mm。

对于旋转物体,刚度系数取决于碰撞物体的材料和结构形状[15],接触刚度值K由Hertz理论计算得到:

(2)

(3)

(4)

式中:

R1、R2——接触点处的接触半径,mm;

μ1、μ2——构件材料的泊松比;

E1、E2——构件材料的弹性模量,N/mm2。

另外,接触力函数还需设置μs和μd,其值按照文献[11]10-11的方法利用质构仪测定得到,其值大小取决于各个构件的材料及其表面状况,其他参数通过经验和试验获得。

根据验证实验的真实情况进行计算,得到3D打印的模拟卵形体和输送辊的属性相关参数[16]设置见表2,接触力属性设置参数见表3。

表2 卵形体和输送辊属性相关参数Table 2 Parameters related to the properties of ovoid body and convey rollers

表3 接触力属性设置Table 3 Property settings of the contact force

2.5 评价指标测量函数的创建

创建点测量,分别对卵形体小头端点和大头端点x轴方向(卵形体移动方向)的坐标位置进行测定,对卵形体和导向杆的接触点x轴方向的坐标位置进行测定。创建接触力测量,对卵形体和导向杆间的接触力的大小进行测定。当接触力大小不再为0值时,卵形体刚接触导向杆,处于翻转过程的起始状态;当卵形体大、小头端x轴方向的坐标值相同时,处于翻转过程的临界状态;当小头端x轴坐标值达到最大时,卵形体处于完成状态。

当小头端、大头端X坐标位置相同时,导向杆作用距离:

X=xc-xs,

(5)

式中:

X——导向杆作用距离,mm;

xc——卵形体与导向杆接触点的x轴坐标值,mm;

xs——刚接触导向杆时小头端x轴坐标值,mm。

当卵形体完成翻转运动时,翻滚距离:

M=xe-xs,

(6)

式中:

M——翻滚距离,mm;

xe——完成翻转时刻小头端x轴坐标值,mm。

2.6 仿真相关参数设置

对仿真模型的仿真时间、计算步长、仿真类型进行设定。设置仿真时间T=5 s,步长为1 000,仿真类型选用动力学仿真。

3 卵形体翻转运动仿真模型的试验验证

3.1 试验材料与设备

对7枚光敏树脂材料加工而成的3D打印模拟卵形体分别进行编号,其形状尺寸大小与鸡蛋类似,且7枚模拟卵形体的基本特征参数单一变化,分别以短轴径、长轴径和蛋形角为变化因素,各取3个水平。详细的模拟卵形体基本特征参数见表4。

表4 模拟卵形体基本特征参数Table 4 Basic characteristics of simulative ovoid body

试验中具体使用到的试验设备与文献[10]24-33中使用的设备一致。

3.2 试验方法

3.2.1 模型验证 选用直径为40 mm、尼龙材质的输送辊和直径为10 mm、碳钢材质的导向杆,在导向杆距输送辊的高度为0 mm的条件下,利用3D打印卵形体模型按表5进行翻转运动仿真模型的试验验证。

如表5试验设计所示,选取长轴L、短轴B、蛋形角θ、输送辊中心距E、导向杆弯曲角度γ、以及输送辊移动速度v等6个变化因素,每个因素分别选取3个水平进行试验验证。

3.2.2 真实试验中翻转运动核心参数的测定 参照文献[4]21-35中对翻转运动参数的测定方法,对翻滚距离M和导向杆作用距离X进行测定。

3.2.3 仿真模型中翻转运动核心参数测定 利用仿真后处理ADAMS/PostProcessor模块,对仿真模型中建立的点测量和接触力测量函数进行数值提取。分别按式(5)、(6)计算翻滚距离和导向杆作用距离。

3.3 结果与分析

表6为6种不同因素水平下,翻转运动的两个核心运动参数的实测值和仿真值以及二者相对误差。由表6可知,在不同的试验条件下,模拟卵形体实测结果和仿真结果变化规律基本吻合,从蛋形角、长轴和短轴来看,翻滚距离和导向杆作用距离几乎均随着因素水平的增大而增大;从输送辊中心距来看,翻滚距离和导向杆作用距离均随着因素水平的增大而减小;从导向杆弯曲角度来看,翻滚距离和导向杆作用距离随着因素水平的增大而增大;从输送辊移动速度来看,翻滚距离和导向杆作用距离的变化不明显,翻滚距离和导向杆作用距离随以上3个因素的变化规律均与文献[9]中禽蛋的变化规律以及文献[4]36-48中塑料和铝质模拟卵形体的变化规律均吻合。同时,试验数值和仿真数值间的相对误差都在10%以内。

利用仿真结果在对翻转运动核心参数进行测定时有较高的可信度,表明所建立的卵形体农产品翻转运动仿真模型是有效的,采用该模型研究卵形体农产品进行翻转运动规律是可行的。

表5 翻转运动仿真模型的试验设计Table 5 Design of verification experiments for simulation model of turnover motion

表6 试验结果Table 6 Verification test results

4 结论

(1) 设计建立了由卵形体、输送辊、导向杆组成的数字化虚拟样机(仿真模型),并创建了卵形体翻滚距离和导向杆作用距离仿真值的测量方法。

(2) 不同蛋形角(3°,5°,7°)、长轴(53.2,57.2,61.2 mm)、短轴(40.6,43.6,46.6 mm)、中心距(50,55,60 mm)、导向杆弯曲角度(15°,30°,45°)、输送辊移动速度(30,50,70 mm/s)的仿真值与实际试验值的变化规律基本吻合,相对误差均在10%以内,表明所建的仿真模型是可信的和有效的,利用仿真模型研究翻转运动规律是可行的。

(3) 对于不同的卵形体农产品大小头自动定向翻转运动的仿真模型有待于进一步的优化,并研究各因素对不同的卵形体农产品翻转运动的影响规律,以及卵形体农产品翻转运动的动力学特性。