碱化预处理对高压射流超微细化纤维素的影响

2020-03-06张绍英

刘 婷 张绍英 吴 雪 刘 斌

(1. 中国农业大学工学院,北京 100083;2. 北京工商大学材料与机械工程学院,北京 100048)

膳食纤维被营养学家称为“第七营养素”,根据溶解性不同可分为水溶性和非水溶性[1-2]。非水溶性膳食纤维具有润肠通便、调节血糖和降低血脂等生理功能[3],其主要成分是纤维素,还有一些半纤维素和木质素等组分。其中纤维素等组分经过超微细化处理,比表面积增大和聚合度降低,使得非水溶性膳食纤维发生了诸多物化特性变化[4-6],因此研究纤维素等组分超微细化后的物性变化,有助于理解膳食纤维超微细化后的品质和生理功能变化机理,而且纤维素超微细化材料本身在新型食品包装[7-9]、食品工业酶固定[10-11]和食品体系的乳化稳定性增强[12]等方面具有很强的应用价值。纤维素超微细化的方法包括化学方法、酶水解法、物理方法等[13-15]。化学方法包括碱处理或酸处理,Dinand等[16]发现10% NaOH溶液处理后纤维结晶结构被破坏,纤维尺寸也会出现变小的趋势;当采用浓度高于12% NaOH溶液处理时,纤维结构则会完全溶解消失。酶水解法包含碱性纤维素酶、中性纤维素酶等。而物理方法则是采用超声[17-19]、均质[20-22]或高压射流处理[23]等。相关研究[24-25]侧重于高压射流本身的微细化效果,未涉及碱化预处理对纤维素原料微细化效果的影响和对高压射流操作的协同机理探讨。

试验拟采用辅助热碱液预浸方法期望造成纤维微束溶胀或解离,促进单微孔阀高压射流破碎系统高强剪切空化能的作用效果,检测与微细化处理效果直接相关的微观结构、粒径分布、结晶度、比表面积及结晶度的变化,以期为膳食纤维及纤维素组分等超微细化工程技术转化提供参考和借鉴。

1 材料与方法

1.1 材料

纤维素:化学级,90 μm微粉,美国Aladdin公司。

1.2 仪器与设备

高速搅拌器:601型,上海三信仪表厂;

高压射流破碎机:NCJJ-0.005/150型,廊坊通用机械制造有限公司;

冷冻干燥机:FD-1A-50型,北京博医康实验仪器有限公司;

扫描电镜:Phenom XL型,荷兰Phenom-world公司;

激光粒度分析仪:MS2000型,英国马尔文公司;

比表面及孔径分析仪:3H-2000PS1/2型,贝士德仪器科技(北京)有限公司;

X射线衍射仪:X′Pert3Powder 型,荷兰帕纳科公司。

1.3 试验方法

1.3.1 纤维素原样悬液配置 配制2 g/100 g 纤维素原样悬液(去离子水,水温25 ℃),高速搅拌器(500 r/min,2 min)混匀。

1.3.2 纤维素碱化处理及悬液制备 用软化水配制NaOH溶液。纤维素粉分别与2%,4%,6%,8%,10%的NaOH溶液以质量比1∶49混匀,70 ℃处理1 h后软化水洗涤至pH值7.0~7.5,高速搅拌器(500 r/min,2 min)混匀分别得到碱化纤维素悬液Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ。

1.3.3 高压射流处理及检测样品制备 分别使纤维素原样悬液和碱化纤维素悬液Ⅰ~Ⅴ通过高压射流破碎机,调整操作压力稳定至130 MPa,分别收集处理1~4次的产物作为样液。

直接取部分样液进行粒径分析检测。经真空冷冻干燥制得的样液冻干粉作为比表面积、XRD和SEM检测样品。

1.3.4 电镜观察 分别取纤维素原微粉、高压射流处理纤维素冻干样粉和高压射流处理碱化纤维素冻干粉Ⅰ~Ⅴ,破碎后过90目筛后均匀撒在粘有导电胶的样品台上,喷金处理90 s后,进行扫描电镜成像,放大倍数为2 000,5 000,10 000。检测电压10 kV。

1.3.5 粒径分析 分别取纤维素悬液Ⅰ~Ⅴ和经1~4次高压射流处理纤维素悬液Ⅰ~Ⅴ各20 mL,应用激光粒度分析仪对所有样品进行粒径分析,分散介质水折射率1.33,纤维素折射率1.48。样品进样时遮光度控制在5%~10%,测量结果为3次测量的均值。

1.3.6 比表面积分析 将纤维素原样直接高压射流处理后及纤维素碱化高压射流处理后得到的产物冻干并破碎,取90目筛下物作为处理后样品;取纤维素原样90目筛下物作为比对样品。

依据GB/T 19587—2017气体吸附BET法测定固态物质比表面积进行分析,样品脱气温度100 ℃,脱气时间180 min,吸附质为N2,被吸附的气体量采用静态容量法,吸附数据分析采用多点法。

1.3.7 X衍射分析 分别取纤维素微粉、高压射流处理后的纤维素冻干样粉(处理1~4次)和碱化纤维素冻干粉Ⅰ~Ⅴ(各处理1~4次),破碎过90目筛后制得用于X衍射分析的样本。X衍射分析条件:铜靶,入射线波长0.154 18 nm,Ni滤波片,扫描射线范围2θ=10°~30°,扫描速度4°/min。按式(1)计算结晶度CI。

CI=[1-(Iam/I200)]×100%,

(1)

式中:

CI——结晶度,%;

I200——结晶和无定形区域总和(2θ=22.6°时的200峰值高度);

Iam——无定形区域(2θ=18.6°时的峰值高度)。

2 结果与分析

2.1 高压射流微细化处理后纤维素微观状态的变化

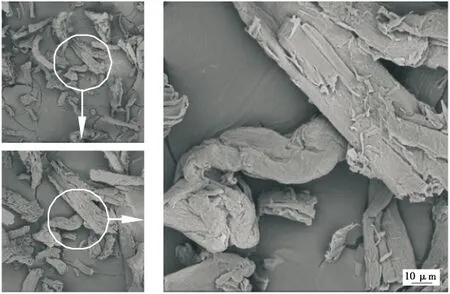

束状纤维素具有复杂、无序的形状和三维结构尺寸,间接粒度测量不能全面地反映破碎处理后的结构变化。为此,采用SEM采集了处理前后纤维素的显微图像,以直观、真实地观察其立体结构的变化。

由图1可知,纤维素单体呈束状结构,尽管有棒状、团状等不同的结构形态,但纵向纹理明显,即纤维素整体束状结构由微束聚集而成,束状结构直径从几微米至几十微米,长度几十至几百微米。

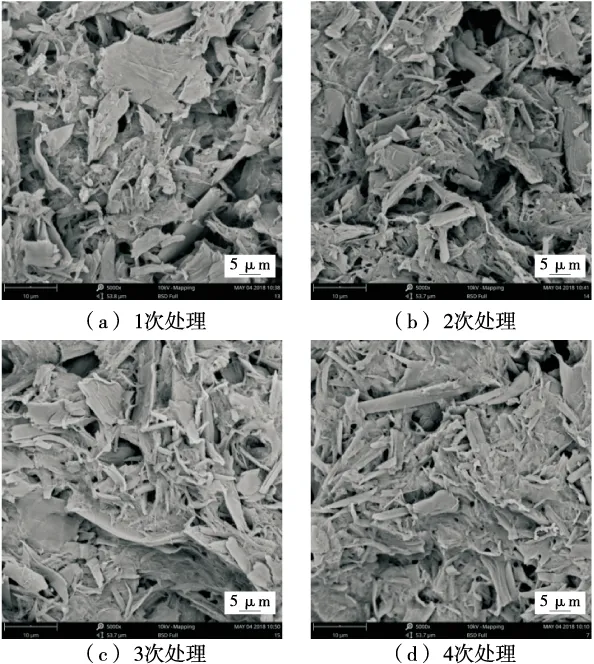

纤维素原样悬液直接进行高压(130 MPa)射流处理1~4次,纤维素形态变化见图2。在高压射流处理过程中剪切、冲击等机械力的作用下,纤维素整体束状结构发生断裂和断面崩解。对比不同处理次数产物的SEM图可见,1次高压射流处理即可造成纤维素原样束状结构的整体结构断裂和微束联结崩解,产物多为片状;4次高压射流处理后,微束间的剥离更加充分,产物多呈条状,单一微束的最小尺寸可达亚微米级。表明多次高压射流处理能够造成纤维素束状结构的持续破坏,尤其是微束间联结的进一步脱离。

图1 纤维素原样的扫描电镜图Figure 1 SEM images of original cellulose

图2 纤维素原样高压(130 MPa)射流处理后的扫描电镜图Figure 2 SEM images of cellulose treated by high pressure jet

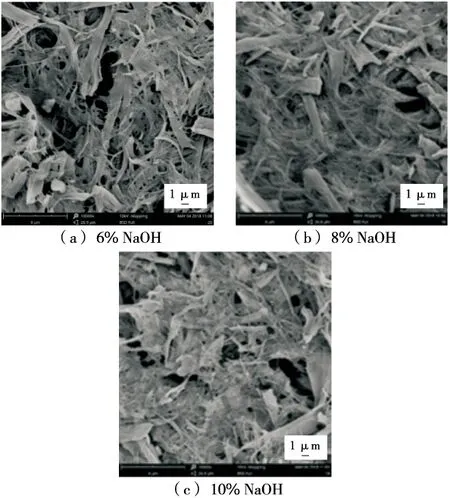

在相同的高压射流处理条件(130 MPa,4次)下,碱化参数为NaOH浓度2%和4%、70 ℃、1 h时,产物微观形态与直接高压射流处理纤维素原样差异不明显。如图3 所示,当碱化参数为6% NaOH、70 ℃、1 h时,与直接高压射流处理纤维素原样相比,产物的微束间剥离现象显著增加,亚微米级微束比例提高,说明NaOH溶液预处理对纤维素有溶胀和解离作用,造成了非致密结晶区域强度的下降。NaOH浓度提升至8%和10%时,上述作用进一步增强,尤其是NaOH浓度达到10%后,产物中相当数量的纤维素微束的最小尺寸已降至几百甚至几十纳米。

分析SEM图像还发现,产物的形态基本以细条状和薄片状为主,推测这些基本结构内的结晶规则、致密,联结强度高,高压射流处理过程产生的破坏力仅能造成这些基本结构间分离,尚不能破坏基本结构的整体性。在产物中仍呈薄片状存在。

图3 碱化纤维素高压射流处理(130 MPa,4次)后的扫描电镜图Figure 3 SEM images of cellulose treated by alkali pretreatment and high pressure jet treatment

总体而言,试验条件下高压射流处理可造成纤维素碎裂,并能使最小尺寸达到亚微米级;纤维素经碱化预处理后高压射流处理产物破碎程度更高,可得到纳米级纤维素微束。同时,纤维素断裂和崩解可直接带动比表面积的提升。高压射流处理纤维素形成的断裂面仅出现在无定形区域,不足以对纤维素的致密和规则的结晶结构造成破坏。

2.2 高压射流微细化处理后纤维素粒径分布的变化

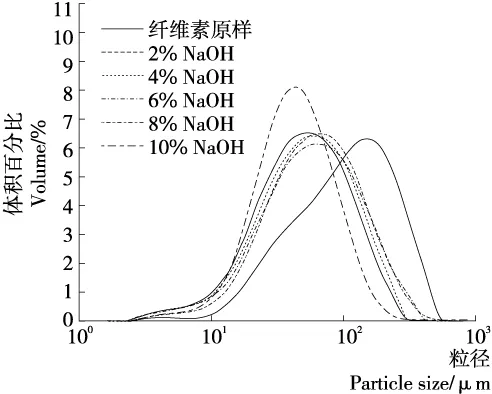

纤维素原样以及不同参数碱化后高压射流处理得到的产物粒径分布曲线见图4。

由图4可知,高压射流处理造成了产物粒径分布曲线仍呈单峰形,相对纤维素原样曲线整体左移偏置。粒径分布曲线峰值对应的粒径由2×102μm降低至1×101μm 左右。纤维素原样D90为262 μm,其中≤40 μm的19%、40~100 μm的32%、100~160 μm的19%、160~240 μm的17%、240~550 μm的13%。

图4 纤维素原样及130 MPa高压射流处理产物粒径分布Figure 4 Influence of high pressure jet on particle size

高压射流处理(130 MPa,1次)产物D90为32 μm,其中≤10 μm的41%、10~20 μm的34%、20~160 μm的25%。80%(体积百分比)的纤维素粒度主要集中于5~30 μm。

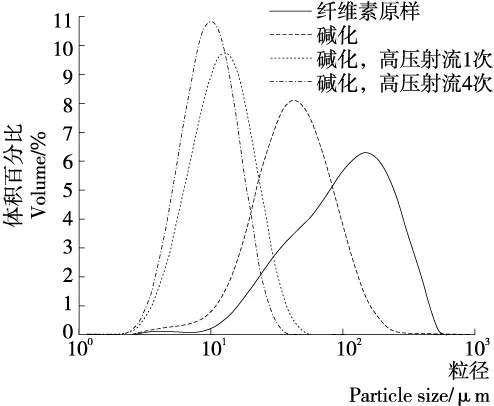

碱化处理可直接导致纤维素束状结构的解体,分裂成碎块,并反映为粒度分布曲线的左偏移(见图5),试验条件下,碱化预处理参数为10% NaOH、70 ℃、1 h时左偏移量最明显,并且粒径分布更集中。

进一步对参数为10% NaOH、70 ℃、1 h的碱化纤维素进行多次高压射流处理发现,碱化作用可使纤维素无定形区产生有限溶胀,削弱了无定形区的连接强度,进而降低纤维素的破碎能,单次高压射流处理即可使产物粒度分布曲线产生显著左偏移(见图6)。随着处理次数增加,粒径进一步降低,同时粒径集中区域进一步收窄,产物粒径的均匀度进一步提高。碱化预处理的纤维素经4次高压射流处理后,粒径分布曲线峰值对应的粒径由158 μm降低至10 μm左右,产物D90为17 μm,其中≤10 μm的57%、10~20 μm的39%、20~160 μm的4%。80%(体积百分比)的纤维素粒度主要集中于5~20 μm。

图5 碱化处理浓度对纤维素粒径分布影响Figure 5 Influence of alkali pretreatment on particle size

图6 碱化后高压射流对纤维素粒径分布影响Figure 6 Influence of alkali pretreatment and high pressure jet treatment on particle size

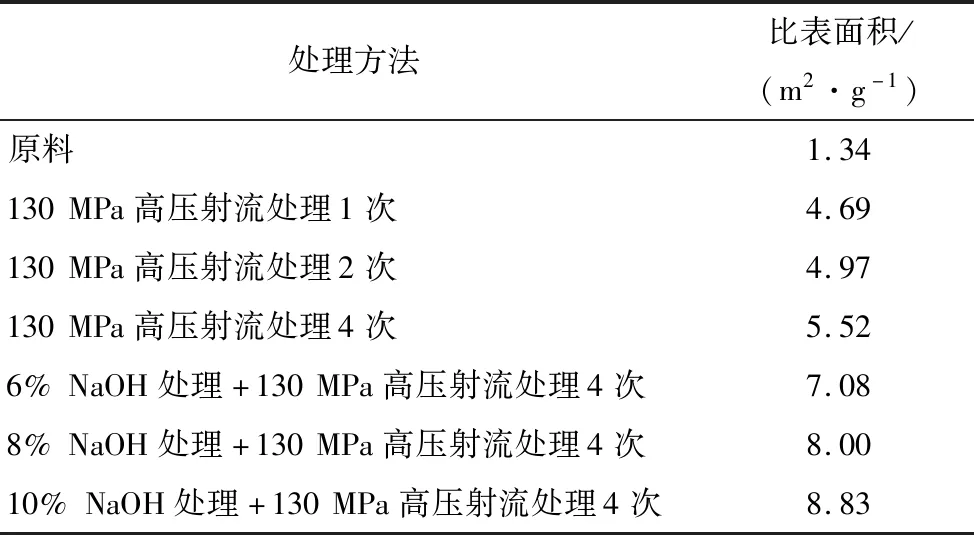

2.3 高压射流微细化处理后纤维素比表面的变化

高压射流(130 MPa,4次)后,纤维素比表面积增大3倍以上,碱化与高压射流处理后,纤维素比表面最多增加5倍以上,如表1所示。纤维素比表面积的增加与2.2中粒径减小相一致。

表1碱化与高压射流微细化处理后纤维素比表面积

Table 1 Specific surface area of cellulose treated by alkali pretreatment and high pressure jet treatment

处理方法比表面积/(m2·g-1)原料1.34130MPa高压射流处理1次4.69130MPa高压射流处理2次4.97130MPa高压射流处理4次5.526%NaOH处理+130MPa高压射流处理4次7.088%NaOH处理+130MPa高压射流处理4次8.0010%NaOH处理+130MPa高压射流处理4次8.83

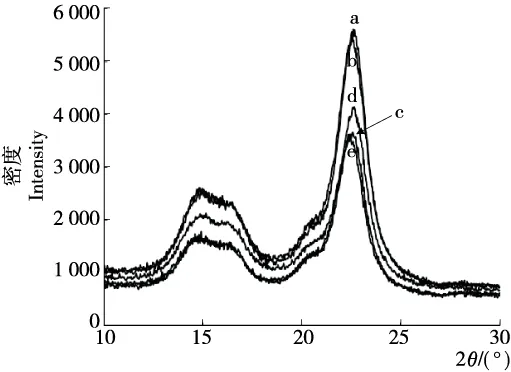

2.4 高压射流微细化处理后纤维素结晶度的变化

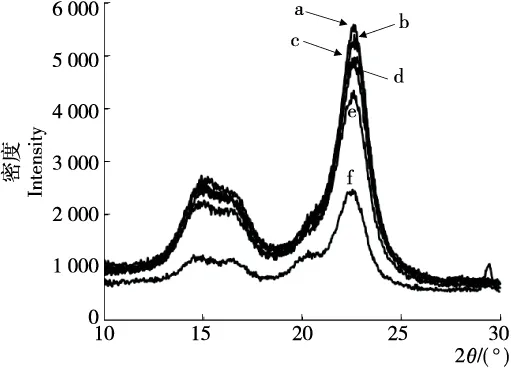

纤维素原样液直接进行高压射流(130 MPa)处理1~4次后,采用真空冷冻干燥后取90目筛下物为样本进行X衍射分析(图7)。纤维素原样及分别处理1,2,3,4次后产物的结晶度分别为79.5%,76.1%,76.7%,74.2%,74.2%,说明试验条件下多次高压射流处理纤维素结晶度有小幅改变。

a. 原样 b. 130 MPa,1次 c. 130 MPa,2次 d. 130 MPa,3次e. 130 MPa,4次图7 纤维素原样高压射流微细化处理后的X衍射图谱Figure 7 X-ray diffraction patterns of cellulose treated by high pressure jet

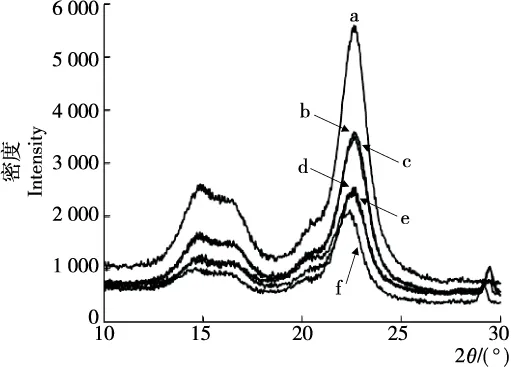

碱化预处理后纤维素直接真空冷冻干燥后取90目筛下物为样本进行X衍射分析(图8)。未碱化预处理及2%,4%,6%,8%,10% NaOH处理后产物的结晶度分别为79.5%,74.9%,73.2%,73.3%,70.1%,68.4%,说明8%~10% NaOH预处理对纤维素结晶度有显著改变。结果表明,在分子结构层次上,纤维素的羟基与NaOH偶极离子发生强化学相互作用,导致碱溶液水合结构和纤维素氢键网格结构被破坏。在聚集态结构上,纤维素晶区间以及晶区内的溶胀导致不同晶型的碱纤维素产生,纤维素内部发生晶格尺寸和链构象的变化,使得纤维素结晶度降低较为明显。

碱化纤维素高压射流处理(130 MPa,4次)产物的X衍射分析结果见图9。未碱化预处理及2%,4%,6%,8%,10% NaOH处理后的碱化纤维素经4次130 MPa高压射流处理后产物的结晶度分别为79.5%,74.8%,74.3%,69.8%,68.4%,67.8%,与图8中碱化纤维素的结晶度基本相当。图8~9表明结晶度的下降主要是化学作用结果,高压射流处理的机械力作用对纤维素结晶度降低的促进作用非常有限。

a. 0% b. 2% c. 4% d. 6% e. 8% f. 10%

a. 0% b. 2% c. 4% d. 6% e. 8% f. 10%

3 结论

为得到微米级和亚微米级纤维素颗粒,试验结合高压射流破碎与碱化溶胀的作用机理,考证了单纯机械破碎和物理化学复合处理对纤维素形态、尺寸及内部结构的改变。试验条件下,碱化处理可降低纤维素无定形区的强度进而降低纤维素的破碎能,可获得亚微米级纤维素微束,处理后产物粒径曲线上最大体积百分比对应的粒度约降至原粒度的1/20,比表面积提高5倍;纤维素高压射流破碎产物有微束和薄片两种形态,推测纤维素存在束状和片状结晶致密结构,其间为无定形区,而断裂面一般出现在无定形区,高压射流产生的机械力强度尚不足以破坏纤维素的致密结晶结构。后续拟开展微细化纤维束尺寸均一化的研究,以期为纤维素原料超微细化工程技术转化提供更好的参考。