液相吸附脱除煤油中芳烃的技术研究

2020-03-06苑志伟王辉国王德华

苑志伟,王辉国,王德华

(1. 中国石化 催化剂有限公司,北京 100029;2. 中国石化 石油化工科学研究院,北京 100083)

经过脱硫、脱氮、脱芳精制后的煤油又称无味煤油,可作为食用油和香花香料的萃取溶剂、化妆品调和剂、气雾剂、油墨溶剂、纺织印染助剂和金属加工用油等,是一类用途广泛的特种溶剂油。为满足安全、环保、低毒、无刺激性气味的使用要求,需将煤油中的硫、氮含量均控制在1.0 μg/g以下,芳烃含量控制在0.10%(w)以下[1-3]。通过重油加氢裂化所得煤油馏分中的硫、氮含量已经很低,仅需进行脱芳处理即可满足上述要求。

煤油脱芳技术已有很多文献报道,大体可归结为加氢精制[4-10]、磺化法[11]、萃取法[12-14]和吸附分离[15-17]等。加氢精制技术原料适应性广、脱芳效率高、产品质量好,但需要专门的催化剂,并在高温、高压条件下操作,工艺流程复杂,装置投资和运行费用高,且必须有足够的氢源,因此应用受限,不适宜较小规模生产。磺化法和萃取法可满足6#,120#等低沸点溶剂油脱芳要求,但对含重质芳烃的煤油馏分脱芳效果较差[18],并存在设备腐蚀、酸渣排放和萃取剂回收处理等问题。吸附法脱芳的流程简单、条件缓和、环境友好、适应性广,具有较好的开发应用前景,但必须解决好吸附剂再生循环利用问题。现有技术多采用变温吸附方式[19-20],将吸附芳烃后的吸附剂利用高温蒸汽或气态轻烃吹扫床层的方法再生,脱附物经冷却后收集,需频繁进行气/液相变换和变温操作,过程复杂、能耗高。

本工作在常温液相状态下,以石油醚为置换剂,甲苯为解吸剂,通过固定床吸附分离形式,采用吸附—置换—脱附—置换循环操作方式进行煤油脱芳的实验研究,考察了吸附剂类型、进料空速、剂油比、置换剂和解吸剂用量等对煤油脱芳效果的影响,并在实验研究的基础上提出了一种多柱串联吸附分离煤油脱芳工艺。

1 实验部分

1.1 主要原料

NaX分子筛小球:中国石化催化剂长岭分公司;细孔硅胶:青岛海洋化工集团特种硅胶厂;粗孔硅胶:北京化工厂;加氢裂化煤油馏分:芳烃含量10.50%(w),饱和烃含量89.50%(w),密度0.81 g/cm3(20 ℃),沸程177.2~207.6 ℃,胶质含量小于20 mg/L,总硫含量1.1 μg/g,总氮含量0.5 μg/g;石油醚:分析纯,天津市大茂化学试剂厂;沸程60~90 ℃;甲苯:分析纯,国药集团化学试剂有限公司。

1.2 实验方法

将吸附剂装填于φ8 mm ×1 mm × 1 800 mm的吸附柱内,装填体积50 mL。在常压条件下,先用石油醚排净吸附柱内气体,然后以一定空速注入原料油,原料中的芳烃被优先吸附进入吸附相,待原料中的芳烃穿透吸附剂床层后,停止进原料,注入石油醚置换床层间隙残留的煤油,而后注入甲苯洗脱被吸附的芳烃,最后再用石油醚置换床层间隙的甲苯。如此完成一个吸附—置换—脱附—置换操作周期,随后进行下一轮吸附进料。从吸附柱出口采样分析流出液组成。分段收集吸余液和脱附液,即可得到脱芳煤油和芳烃。采用气相色谱法分析流出液中石油醚、甲苯、煤油馏分的含量;采用质谱法按ASTM D 2425—2009[21]规定的方法分析煤油中芳烃含量。

2 结果与讨论

2.1 吸附剂筛选

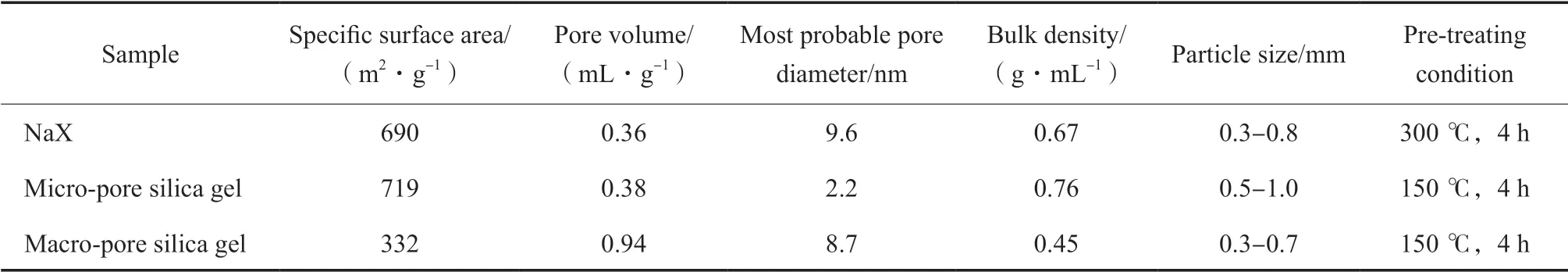

对粗孔硅胶、细孔硅胶和NaX分子筛进行干燥脱水预处理,吸附剂性质和预处理条件见表1。

表1 吸附剂性质和预处理条件Table 1 The adsorbents properties and the pre-treating conditions

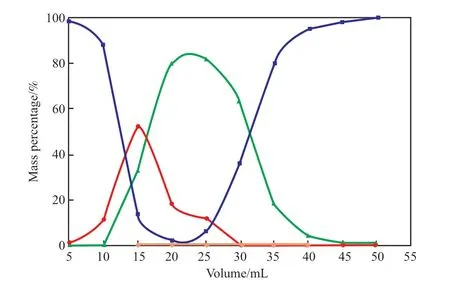

先用石油醚充满吸附柱,然后注入原料煤油,在吸附柱出口计量流出液体积,每隔5 mL取两滴流出液试样分析其中的芳烃含量,以流出液体积为横坐标,芳烃含量为纵坐标,分别以粗孔硅胶、细孔硅胶和NaX分子筛作为吸附剂时的芳烃穿透曲线见图1。由图1可知,3种吸附剂均具有一定的脱芳能力,进料初期,原料中的芳烃被吸附,流出液中几乎不含芳烃,随着进料量增加,吸附剂逐步被饱和,芳烃开始穿过吸附剂床层,流出液中芳烃含量快速升高,采用粗孔硅胶作为吸附剂的流出液中最先出现芳烃,细孔硅胶次之,NaX分子筛的流出液中最晚出现芳烃,表明NaX分子筛对芳烃的吸附容量最大。根据图1数据,采用Treybal公式[22]计算得到3种吸附剂对芳烃的动态吸附量:粗孔硅胶0.041 g/g,细孔硅胶0.075 g/g,NaX分子筛0.157 g/g。另外,实验中发现,在完成一次吸附进料后,注入石油醚置换吸附剂床层间隙中残留的原料组分时,以硅胶作为吸附剂时会有部分吸附的芳烃被脱附,而NaX分子筛所吸附的芳烃则很难被石油醚解吸,说明NaX分子筛对芳烃的吸附选择性强于硅胶。因此,NaX分子筛对芳烃的吸附容量和选择性均优于硅胶,更适于用作煤油脱芳的吸附剂。后续工作均采用NaX分子筛作为吸附剂进行研究。

图1 不同吸附剂的芳烃穿透曲线Fig.1 The aromatic breakthrough curves of different adsorbents.

2.2 空速的影响

在煤油进料量相同的条件下,考察了不同进料空速对煤油脱芳效果的影响,结果见图2。由图2可知,在较低的进料空速(0.5~1.0 h-1)下,经吸附处理后,煤油中的芳烃含量可降至1.0%(w)以下,在此范围内改变进料空速对煤油脱芳效果影响不大。当空速提高至1.2 h-1以上时,煤油中芳烃含量随空速的提高而升高,吸附脱芳效果变差。这主要与芳烃化合物分子在吸附剂颗粒内的传质速率有关。空速较低时,原料与吸附剂接触时间长,利于芳烃扩散进入分子筛晶格内而被吸附;空速较高时,原料与吸附剂接触时间短,部分未能扩散进入分子筛晶格内的芳烃就会随液相穿过吸附剂床层而流出。因此,综合考虑单位吸附剂的原料处理能力和脱芳效果,进料空速选为1.0 h-1较为适宜。

图2 进料空速对煤油脱芳效果的影响Fig.2 The influence of feed space velocity on the dearomatization effect of kerosene.

2.3 剂油比的影响

剂油比为吸附剂装填体积与一次吸附进料体积的比。通常,剂油比越高,脱芳效果越好,但单位体积吸附剂的原料处理量就越小;剂油比越低,单位体积吸附剂的原料处理量越大,但脱芳效果会变差。将吸附剂装填量固定不变,每次向吸附柱中注入不同体积的原料煤油。剂油比对煤油脱芳效果的影响见图3。由图3可知,随着剂油比升高,经吸附处理后煤油中的芳烃含量呈逐渐降低的趋势。当剂油比为1.00时,即进料量与吸附剂装填体积相等时,煤油中芳烃含量降为1.66%(w);剂油比提高至1.25,即进料量为吸附剂装填体积的0.8倍时,煤油中芳烃含量降为0.93%(w);继续提高剂油比至2.00,即进料量为吸附剂装填体积的0.5倍时,煤油中芳烃含量降为0.08%(w)。可见,若想获得芳烃含量小于0.10%(w)的无味煤油,吸附脱芳操作的剂油比至少应达2.0以上。

图3 剂油比对煤油脱芳效果的影响Fig.3 The influence of adsorbent-oil ratio on the dearomatization effect of kerosene.Test conditions referred to Fig.1.

2.4 置换剂和解吸剂用量的选择

为实现煤油与芳烃的清晰分离以及吸附剂的循环利用,将煤油吸附脱芳过程设计为吸附—置换—脱附—置换的周期性操作。进料后置换的目的是将吸附剂床层间隙中的煤油组分置换出去以提高脱芳煤油收率;脱附后置换的目的是将吸附剂床层间隙中的甲苯置换出去以便于下一次进料的芳烃吸附。石油醚置换煤油组分的流出曲线见图4。由图4可知,随着石油醚的注入,流出液中煤油含量逐渐降低,石油醚含量逐渐升高,石油醚注入量为40 mL时,流出液中煤油含量降至1.00%(w)以下。由此可见,至少需要0.8倍吸附剂装填体积的石油醚方可将颗粒间隙存留的煤油置换干净。由图4还可知,流出液中芳烃含量的变化趋势与煤油组分一致,没有出现明显的脱附峰,说明采用石油醚置换不会使分子筛中吸附的芳烃脱附下来。

图4 石油醚置换煤油流出曲线Fig.4 The effluent curves of the kerosene displaced with petroleum ether.Test conditions referred to Fig.1.

进一步考察了甲苯对吸附芳烃的脱附过程,在完成一次吸附进料并用石油醚置换后,向吸附柱中注入20 mL甲苯,然后改用石油醚置换吸附柱中的液相物料,从吸附柱流出口取样分析流出液组成,甲苯脱附芳烃流出曲线见图5。由图5可知,随着甲苯的注入,吸附剂中的芳烃逐步被脱附下来,曲线中出现明显的芳烃脱附峰,芳烃含量达到峰值后呈现逐渐降低的趋势,当流出体积达35 mL时,芳烃含量降至约0.10%(w),而此时流出液中甲苯含量仍有约20.00%(w),说明注入0.4倍吸附剂装填体积的甲苯即可满足芳烃脱附要求。由图5还知,自第20 mL起停进甲苯改用石油醚置换后,流出液中甲苯含量逐渐降低,至第50 mL时,吸附剂床层间隙中的甲苯连同脱附下来的芳烃一起,基本被石油醚置换干净,随后即可进行下一周期的吸附进料。

图5 甲苯脱附芳烃流出曲线Fig.5 The effluent curves of the aromatics desorbed with toluene.Test conditions referred to Fig.1.

2.5 单柱循环实验

在最佳条件下,连续进行了4个周期的吸附—置换—脱附—置换单柱循环实验,依次注入25 mL原料煤油、40 mL石油醚、20 mL甲苯、40 mL石油醚,从吸附柱出口分段收集流出液,将煤油进料和石油醚置换煤油的流出液记作吸余液,将甲苯进料和石油醚置换甲苯的流出液记作脱附液,分别分析各段流出液的组成,吸余液和脱附液的组成及其含量见表2。

表2 吸余液和脱附液的组成及其含量Table 2 Composition and content of the raffinate and the desorption fliud

由表2可知,吸附剂初始被石油醚饱和,第 一进料周期所得吸余液中只有脱芳后的煤油和石油醚组分,原料中的芳烃几乎被完全吸附,所得脱附液则为甲苯、被甲苯脱附的芳烃和石油醚的混合物;在后续循环实验中,进原料时煤油中的芳烃被吸附并将吸附剂中的甲苯置换出来进入吸余液,进甲苯时吸附剂中的芳烃又被甲苯脱附进入脱附液。如此循环操作,可从吸余液中分离得到芳烃含量小于0.10%(w)的脱芳煤油,从脱附液中得到质量分数约95%的重质芳烃。

3 连续操作装置流程建议

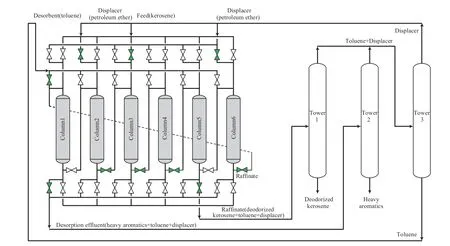

为实现煤油吸附脱芳的连续化操作,参考文献[23],可将工业装置设计为如图6所示的多柱串联的流程形式。

吸附区设置三段吸附柱以保证脱芳效果,两个置换区和脱附区各设置一段吸附柱,合计六段吸附柱。每隔一定时间同步向右切换一次进料和出料管线位置,可以连续获得吸余液和脱附液。吸余液送精馏塔1,从塔顶蒸出甲苯和置换剂,塔釜采出脱芳煤油产品;脱附液送精馏塔2,从塔顶蒸出甲苯和置换剂,塔底为从煤油中脱除的重质芳烃;甲苯和置换剂混合物则通过精馏塔3分离后返回吸附分离单元循环使用。

图6 煤油吸附分离脱芳烃装置流程示意Fig.6 Schematic diagram of the kerosene dearomatization unit by adsorption and separation.

4 结论

1)在常温常压液相条件下,以NaX分子筛为吸附剂,60~90 ℃石油醚为置换剂,甲苯为解吸剂,经过吸附分离过程可将煤油中芳烃含量由10.50%(w)降至0.10%(w)以下。

2)煤油吸附脱芳适宜的操作条件为:体积空速1.0 h-1,吸附进料量为吸附剂装填体积的0.5倍,置换剂注入量为吸附剂装填体积的0.8倍,解吸剂注入量为吸附剂装填体积的0.4倍。

3)根据单柱吸附—置换—脱附—置换多周期循环的实验结果,提出了六段吸附柱串联吸附分离加三塔精馏分离的煤油脱芳流程,可实现装置连续操作,以及吸附剂、置换剂、解吸剂的循环利用。